9

Кл Изобретение относится к черной металлургии, и точнее к получению шлаков специального сбстава, и пред назначено для использования при получении конструкционных высокопрочных сталей. Известна шихта для получения синтетического ишака, содержащая окислы железа, известь, углеродистый восстановитель и флюоритовый извест няк СИ. Недостатком этой шихты является то, что получаемое с ее применением стали имеют низкие показатели прочности и пластичности. Кроме того, применение углеродистого восстановителя в этой шихте вызывает вспени вание, что может привести при выпус ке сплава и шпака из печи к выбросу шлака из ковша, а также способствуе науглероживанию стали. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является шихта для получения синтетического шлака L21, включающая известь, глиноземсодержа щий материал, отвальный сталеплавил ный шлак и восстановитель кремний, алюминий)при следующем соотношеиии ингредиентов, мас.% Глиноземсодержащий материал20 - 40 Известь1-40 Восстановитель 0,5-10 Отвальный сталеплавильныйшлакОстальное Применение синтетического шлака, полученного из известной шихты, поз воляет избежать вспенивания шлака, так как в качестве восстановителя взамен углеродистого может быть использован кремний в количестве 1-5% или алюминий в количестве 0,5,1,0%. Однако получаемые с применением известной шихты стали имеют недоста точные показатели пластичности/например для стали 38ХНЗМФА относитель но.е сужение не превышает 18,5%, а ударная вязкость 2,3 кгсм/см). Тогда как по ГОСТ соответствующая сталь должна иметь относительное суж ние не менее 20%; а ударную вязкость при ,5 кгсм/см. Объясняется это тем, что десульфурирующая способность получаемого синтетического шлака низка(степень десульфурации не превышает 40-50%)вследствие приме нения в шихте отвальных сталеплавиль ных шлаков, содержащих повышенное количество серы. Целью изобретения является повыше ние пластических свойств стали. Поставленная цель достигается тем, что в шихту для получения синте тического шлака, включающую известь Глиноземсодержащий материал и восста новитель, дополнительно вводят магне зит при следующем соотношении ингредиентов, мас.%: Глиноземсодержащий материал5-25 Магнезит10-15 Восстановитель 10-20 Известь .Остальное Введение в состав шихты более 15% магнезита ухудшает пластические свойства стали, поскольку увеличивается процентное содержание окиси магния в синтетическом шлаке, который в результате получается более вязким, плохо очищает металл от неметаллических включений,запутывается в металле ,что, в конечном счете, ухудшает в целом механические свойстыв стали. Введение в состав шихты менее 10% магнезита не приводит(как показали опытные плавки) к повышениюпластически;с свойств (относительное сужение и ударная вязкость, остаются на том же уровне) . При разработке предложенной шихты приготовлено несколько составов, приведенных в табл. 1, где составы 1-3 предлагаемые, 4 - ниже нижнего предела, 5 - вьзше верхнего предела по магнезиту. Химический состав используемого магнезита приведен в табл.2(порошок переклазовый ППК-85). С.оставы шихты для получения синтетического шлака отрабатывались при получении марганец-,хромо-, никель- кремний-, ванадий-и молибденсодержащих сталей. При приготовлении шихты все ингредиенты равномерно перемешивали и затем подавали в печь для шлакообразования. Приме р.Получение марганец-,хром-, никель-, молибденовой стали 07ХЗГНМ с применением предлагаемой шихты. Мартеновская сталь - заготовка (плавка НЗ -7075),выплавлялась в основной мартеновской печи емкостью 70 т согласно существующей на предприятии технологии. Жидкий сплав и синтетический шлак готовили в i2-тонной электропечи. I При выплавке сплава в печь были поданы, кг:. Отходы углеродистой стали2670 Ферросилиций 45% 400 Феррохром марки 015 2900 Марганец металлический600Во избежание окисления составляющих щихты в печь до время плавления подсадили 400 кг извести. После расплавления шихты, в электропечи начали наводить синтетический шлак. Для шлакообразования в печь подана шихта состава 1(в количестве 3000 кг). Полученный синтетический шлак имел следующий химический состав,%:

CAO 51,31; Pi Oj 6,12; AijOjSO,; MgO 10,37; TiOi 1,41; FeO 0,32; MnO 0,30.

Химический состав жидкой лигатуры после выпуска,%: С 1,22; Мп 10,31; Сг 37,57; Gi 5,12; Fe остальное.

В мартеновском металле перед выпуском содержалось,%: С 0,06; Мп 0,17; Si 0,13; Сг 0,15; Р 0,009; .S 0,026; МО 0,25; Ni 1,05; Си 0,20; Fe остальное.

После выпуска мартеновской заготовки и обработки ее синтетическим ишаком и жидким сплавом получена сталь,удовлетворяющая требованиям ТУЗ-1078-78 и имеющая следующий химический состав, мас,%: С 0,08; Мп 1,07; Si 0,37; Р 0,013; S 0,012; Сг 3,15; Ni 0,97; Mo 0,23; Си 0,20; Fe остальное.

Для сравнительного анализа сталь 07ХЗГНМ получена и с применением известной шихты для получения синтетического шлака(плавка Н5-1736.

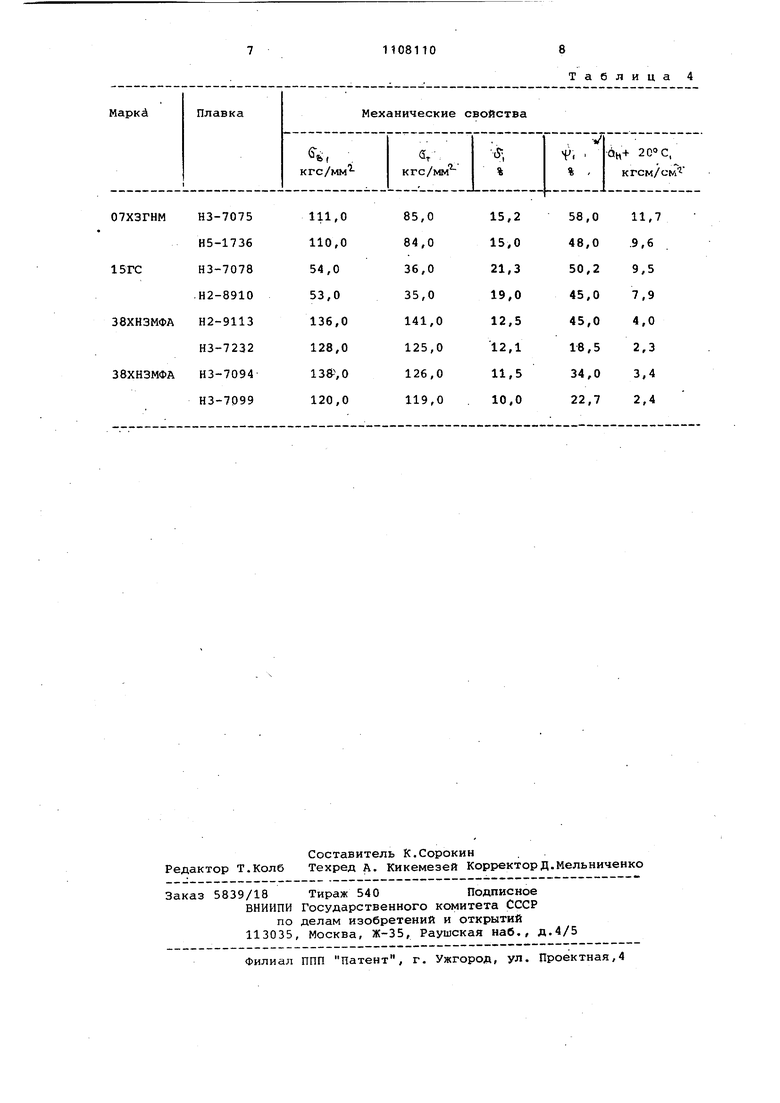

Кроме того, выплавлены плавки с применением шихты для получения синтетического ишака состава 2(НЗ7078,марка стали 15ГС)и шихты состава 3(плавка Н2-9113, марка стали ЗВХНЗМФА). Для сравнительного анализа стали марок 15 ГС и 38ХНЗМФА получены с применением известной шихты для получения синтетического шлака(плавки Н2-8910 и НЗ-7232, соответственно).

Выплавлены также плавки с применением шихты для получения синтетического ишака состава 4(плавка Н3-7094)и шихты состава 5(плавка НЗ-7099)с содержанием магнезита в шихте 9,0% и 16%,соответственно.

Составы использованных шихт для получения синтетического шлака и механическим свойствам полученных сталей представлены в табл. 3 и 4.

o

Как видно из табл. 1,3 и 4 применение предлагаемой шихты для получения синтетического шлака(плавки НЗ-7075, НЗ-7078.Н2-9113)повы1иает пластические свойства (относительное 5 сужение f и ударную вязкость

полученных с ее использованием соответствующих марок сталей по сравнению с пластическими свойствами тех же марок сталей, полученных с использованием известной шихты для полу0чения синтетического шлака(плавки Н5-1736, Н2-8910, Н3-7232)при сохранении прочностных характеристик {предел прочности ffg и предел текучести (Jf на том же уровней .

5

Применение предлагаемой шихты для получения синтетического шлака по сравнению с известной позволяет повысить пластические свойства получаемой стали на 10-20% в зависимости от марки стали при сохранении прочностных характеристик стали на том же уровне. .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1104164A1 |

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ РАФИНИРОВОЧНОГО ИЗВЕСТКОВО-ГЛИНОЗЕМИСТОГО ШЛАКА | 1986 |

|

SU1349261A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Шихта для получения синтетического шлака и жидкой лигатуры | 1984 |

|

SU1266876A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1122708A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА, включающая известь, глиноземсодержгиций материал и восстановитель, отличающаяся тем, что, с целью повышения пластических свойств стали, она дополнительно содержит магнезит при следующем соотношении ингредиентов, мас.%: Глиноземсодержащий материал 5-25 Магнезит10-15 Восстановитель 10-20 ИзвестьОстальное

10/300

5/150

15/375

13/325

15/480

25/800

9/306

10/340

16/448

23/644

НЗ-70753000

Н5-17364530

НЗ-70782500

Н2-89104130

Н2-91133200

НЗ-72325170

НЗ-70943400

НЗ-70992800

Таблица2

53,8 50,0 60,8 50,6 52,0

40,0 53,4 35,0

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU370243A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ; | |||

Авторы

Даты

1984-08-15—Публикация

1983-04-25—Подача