Изобретение относится к окомкова- нию железорудного сырья для черной металлургии.

Цель изобретения - повышение ка- чества смешивания накатываемого топлива с шихтой при подаче его в конце барабанного окомкования при осуществлении технологии подготовки шихты к спеканию с применением накаты- вания топлива.

Эффективность технологии подготовки шихты к спеканию с применением накатывания топлива, осуществляемой путем подачи топлива в конце бара- банных окомкований во многом определяется качеством смешивания топлива с шихтой.

Сущность предлагаемого способа заключается в том, что за счет соответствующих параметров напьшения топлива и скорости вращения барабанного окомкователя смешивание накатываемого топлива с шихтой осуществляется на стадии напьшения. Для реализации этой задачи необходимо, чтобы толщина напыления топлива на поверхность кошсующейся шихты не превьштала

14

Максимальная скорость истечения (45 м/с) и минимальное отношение объема топлива к воздуху (0,01) ограничивает степень распыления топлива

1-2 частицы топлива. Это достигается

при плотности напыления 1з 2-1,7 кг/м-с.:30 пределах объема барабана, предотвращая выброс топлива за его пределы. Хотя скорость истечения струи воздуха с топливом из пневмотранспортной струи и соотношение между воздухом и топливом взаимосвязаны между собой, тем не менее оба параметра являются важнейшими характеристиками пневмотранспортной системы, позволяющими воспроизвести ее в различных промьш - ленных условиях.

Указанная плотность напыления топлива на поверхность кошсующейся шихты реализуется путем организации струи расПьшення топлива и скорости обновления поверхности комкующейся шихты (количества циклов подъема и ссьтания). Абсолютные величины задаваемых параметров составляют: (скорость истечения струи сжатого воздуха с топливом из транспортного трубопровода равна 30-45 м/с (t

между при

25 С); объемное соотношение воздухом и топливом (м . м t 25°С составляет 1: (0,01-0,02) ; скорость вращения барабана равна 4,5-10 об/мин.;, накатывание топлива осуществляется в конце барабанного окомкования на участке длиной 24- 28% от общей длины барабана; на расстоянии около 1-3 м от разгрузочного торца барабана в плоскости, нормальной направлению струи распьшяе- мого топлива, устанавливается металлургический экран для предотвращения выбросов топлива за пределы барабана.

Параметры пневмотранспортной системы, регламентирующие скорость ис

с 10

356312

течения струи (30-45 м/с) и объемное соотношение между воздухом и топливом (1:0,01-0,02), удовлетворяет условию стабильной работы этой системы при максимально возможном распылении топлива по поверхности ком- кующейся шихты.

Минимальная скорость истечения (30 м/с) и максимальное отношение обьемов воздуха и топлива (1:0,02) представляют собой нижнюю границу устойчивой работы пневмотранспорта. При дальнейшем снижении скорости истечения и увеличении отношения объема топлива к объему шихты транспортная система может устойчиво работать только при сухих воздухе и топливе (при минимальной влажности не более 3%). В обычных производственных условиях снижение скорости истечения меньше 30 м/с и, соответственно, увеличение объема топлива вьшзе 0,02 приводит к забиванию транспортного трубопровода топливом.

Максимальная скорость истечения (45 м/с) и минимальное отношение объема топлива к воздуху (0,01) ограничивает степень распыления топлива

15

20

25

0 пределах объема барабана, предотвраj0

5

0

5

щая выброс топлива за его пределы. Хотя скорость истечения струи воздуха с топливом из пневмотранспортной струи и соотношение между воздухом и топливом взаимосвязаны между собой, тем не менее оба параметра являются важнейшими характеристиками пневмотранспортной системы, позволяющими воспроизвести ее в различных промьш - ленных условиях.

Минимальная скорость вращения барабанного окомкователя удовлетворяет условию, при котором частота обновления поверхности комкующейся шихты, соответствующая количеству циклов ссыпания, пропорциональна отношению поверхности напьтения топлива к поверхности комкующейся шихты на участке накатывания топлива.

При окомкований шихты в барабанах интенсивное накатывание мелких частиц прекращается на расстоянии 9,0- 9,5 м от начала движения шихты. На оставшемся участке барабана происходит уплотнение гранул с изменением их структурных характеристик. Поэтому накатывание топлива целесообразно осуществлять именно в этой части барабанного окомкования на участке

длиной, равной 24-28% от общей длины барабана со стороны выгрузки.

Нижнее предельное значение длины накатывания топлива определяется диаметром барабана и скоростью его вращения. Она должна удовлетворять условию, при котором поверхность комкующейся шихты оказалась бы достельность по скиповому агломерату 1,36 т/м%; расход топлива 62кг на 1 т агломерата; содержание мелочи в скиповом агломерате 12%. Качествен-

ныв параметры однородности шихты в этом опыте служат точкой отсчета изм нения качества смешивания топлива с шихтой при подаче его путем накататочной, чтобы реализовать основное Ю тывания (опыты № 2-12). Качество сме25

30

требование способа - плотность напыления не должна превьвпать 1,7 кг/См /с).

При выборе величины участка накатывания необходимо руководствовать- 15 ся достижением наилучшего качества смешивания накатывае 1ого топлива с шихтой. Это отвечает условию, когда длина участка накатывания топлива равна 3,0-3,5 м. При такой длине 20 участка накатывания топлива требуемая плотность напьшвния 1,7 кг/м-с достигается при скорости вращения барабана около 4,5-5,0 об./мин. Последние отражают нижнюю границу этого параметра. Верхняя граница ско- , рости вращения барабанного окомко- вания диктуется условиями окомкова- ния шихты. Она составляет 10 об . /мин .. Увеличение скорости вращения барабана в пределах 4,5-10 . благоприятствует условиям смешивания шихты.

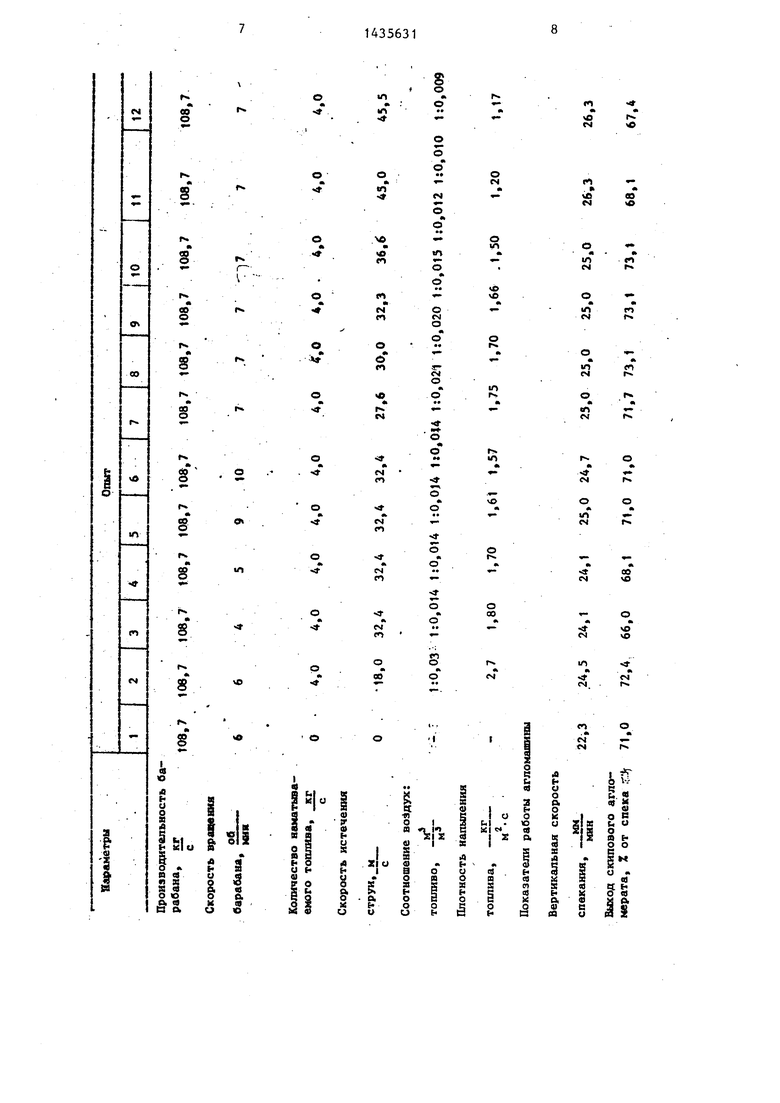

Пример, Накатывание топлива осуществляют на агломапшне с площадью спекания 312 м , оборудованной двумя окошсовательными барабанами с размерами 3,2 х 12,5 с.

Состав шихты,%: рудная смесь 11,5j смесь концентратов 33,9 флюсы 19,71 топливо 4,6; возврат 30,3.

Накатьгаание топлива осуществляется путем пневматической подачи топ- лива в барабанные о-комкователи со стороны загрузки шихты. Напьшение топлива осуществляется на участке длиной 3 м от разгрузочного,торца барабана. На накатьюание подается 80% всего расходуемого топлива - 14,4 т/ч (4,0 кг/с).

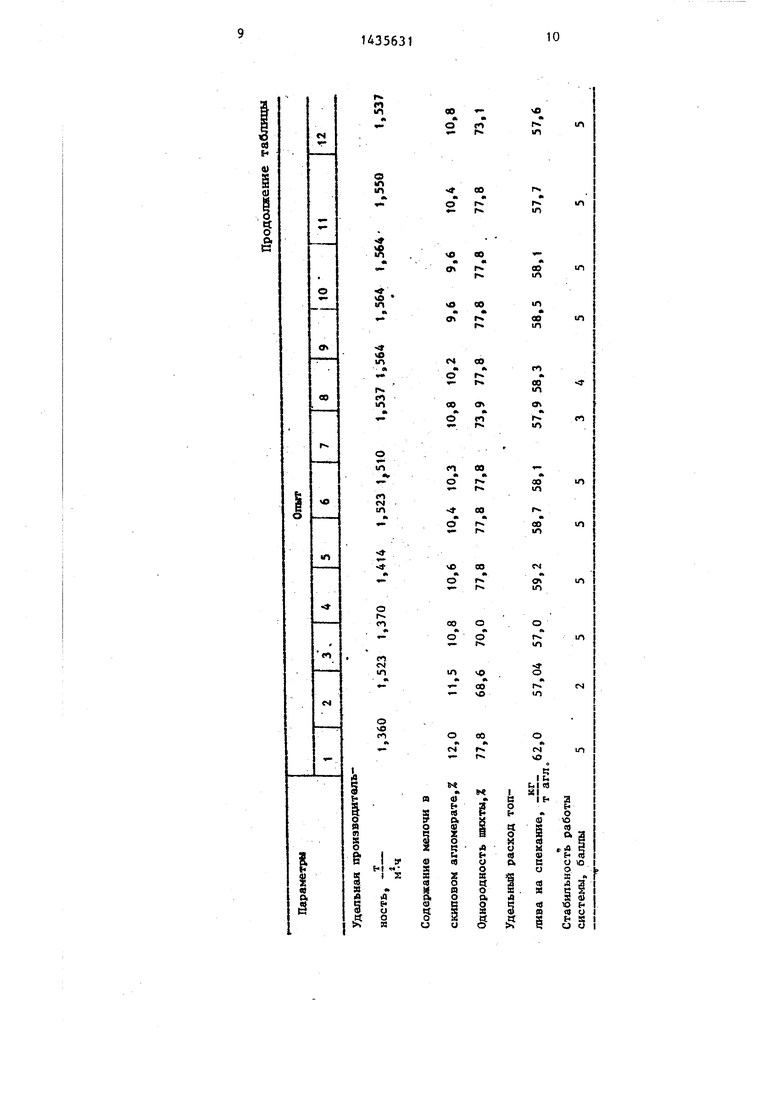

Параметры способа накатывания 50 приведены в таблице.

Опыт 1 соответствует базовому варианту,.когда все топливо задается в шихтовом отделении и подвергается совместному с другими компонентами 55 шихты смешиванию и окомкованню. Основные технико-экономические показатели работы алгомашины в этот период составляют: удельная производишивания оценивается путем расчета коэффициента однородности:

K- -§-ri§- 1°°

где С - среднеарифметическое содержание углерода топлива в шихте,%:

р -

где С; - содержание углерода топлива в i-й пробе,%; п - количество проб.

йС

.J.™- П

(С - С; )

Другими тюказателями качества сме шивания топлива с Ш1гхтой является выход годного-скипового агломерата, величина которого определяется как «разность между количеством бункернр го агломерата и количеством отсева,

35 возвращаемого из доменного цеха;

М.к М - М„,,

)где MCK , М5,и MOT-- количество соответственно скипового и бункерного агломератов и отсева (кл, 0-5 мм), 40 т/сут.

За показатель стабильности работы транспортной системы подачи топлива 45 в барабанной окомкователь приняты баллы, оценивающие изменение текущих простоев по ее причине:

Текущие простои не увеличива- ваются5

Текущие простои увеличиваются на 10%4 То же,ва 20% 3 То же,на 30%2 -То.же,на 40%1 Результаты промыпшенных экспериментов представлены в таблице.

Опыт № 2 отражает результаты при- менения накатывания топлива по известному способу.,

тельность по скиповому агломерату 1,36 т/м%; расход топлива 62кг на 1 т агломерата; содержание мелочи в скиповом агломерате 12%. Качествен-

ныв параметры однородности шихты в этом опыте служат точкой отсчета изменения качества смешивания топлива с шихтой при подаче его путем накатывания (опыты № 2-12). Качество смешивания оценивается путем расчета коэффициента однородности:

K- -§-ri§- 1°°

где С - среднеарифметическое содержание углерода топлива в шихте,%:

р -

где С; - содержание углерода топлива в i-й пробе,%; п - количество проб.

йС

.J.™- П

(С - С; )

30

15 20

Другими тюказателями качества смшивания топлива с Ш1гхтой является выход годного-скипового агломерата, величина которого определяется как «разность между количеством бункернр го агломерата и количеством отсева,

35 возвращаемого из доменного цеха;

М.к М - М„,,

)где MCK , М5,и MOT-- количество соответственно скипового и бункерного агломератов и отсева (кл, 0-5 мм), 40 т/сут.

За показатель стабильности работы транспортной системы подачи топлива в барабанной окомкователь приняты баллы, оценивающие изменение текущих простоев по ее причине:

Текущие простои не увеличива- ваются5

Текущие простои увеличиваются на 10%4 То же,ва 20% 3 То же,на 30%2 -То.же,на 40%1 Результаты промыпшенных экспериментов представлены в таблице.

Опыт № 2 отражает результаты при- менения накатывания топлива по известному способу.,

5U3

.Опыты 3-Т2 отражает эффективность применения накатывания топлива по предлагаемому способу. Опыты 3 и 6 соответствуют граничным значениям скорости вращения барабана 3 и 10 об/мин Опыты 7 и 8 отражают влияние нижних граничных значений скорости истечения струн воздуха и топлива, а опыты 11 и 12 - верхние предельные значения этого параметра. Соответственно на .эти же опыты приходятся граничные значения соотношения между воздухом и топливом.

Варьирование параметров пневмо- транспортной системы (скорости истечения и соотношения между воздзосом и топливом) и скорости вращения барабана обуславливает.широкие пределы изменения осйовного параметра рас- пыления топлива - плотности напыления. В представленных опытах она изменяется от 1,17 (опыт 12) до 1,8 (опыт 3) и даже 2,7 кг/М С в опыте 2 (известньй).

Увеличение расхода воздуха до скорости истечения струи выше 45 м/с (опыт 12) снижает эффект от накатывания топлива по причине выбросов топлива за барабан, например на челкоковый распределитель. Это снижает однородность пшхты (в 12 коэффициент однородности на 8% меньше, чем в базовом варианте) и, вследствие этого, снижаются показате- ли спекания.

Наиболее .высокие показатели по удельной производительности достигнуты в опытах 8-11. Относительно ба- зового варианта прирост составил 15% (опыты 8-10) и 14% в опыте 11. В опытах 8 и 9 достигнуто йайбольшее {снижение мелочи в скиповом агломера- гге - на 20 отн.%, В этш: опытах параметры способа накатывания топлива

1

полностью отвечают предлагаемым: плотность накатывания топлива 1,2- - 1,7 с; скорость истечения струи 30-45 м/с; отношение воздух: топливо (м :мЪ 1: (0,01-0,02) j скорость вращения барабана 7 об/мин.

Изменение скорости вращения барабана ниже предельного уровня - от 5 до 4 об/мин снижает эффект от накатывания топлива практически до нуля прирост удельной производительности в опытах 3 и 4 соответственно составляет 1 и 4%.

Эффективность предлагаемого способа накатывания топлива выражается в увеличении удельной производительности агломашины (15%), снижении мелочи в скиповом агломерате(20 отн.%)и снижении удельного расхода топлива на спекание (5,5-6,0% или 3,5- 4,0 кг/т).

Формула изобретения

Способ подготовки шихты к спеканию, включающий смешивание, окомко- вание шихты в барабанном окомковате- ле, пневматическую подачу топлива в окомкователь со стороны загрузки с расположением его за счет раскрытия струи сжатого воздуха с топливом и накатывание на предварительно оком- кованнум шихту, отличающий- с я тем, что, с целью повышения качества смешивания накатываемого топлива, накатывание топлива осуществляют путем .напыления с плотностью 1,2-1,7 кг/м ,с при соотношении расходов воздуха и топлива 1:(0,01- 0,02) ( м ), скорости истечения 30-45 м/с и скорости вращения барабана 4,5-10 об/мин на участке барабана 24-28% от общей длины со сторо ны выгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Способ получения марганцевого агломерата с остаточным углеродом | 1986 |

|

SU1388444A1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| Способ окомкования агломерационной шихты | 1988 |

|

SU1557181A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ интенсификации агломерационного процесса | 1980 |

|

SU872582A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

Способ относится к металлургической промышленности с преимущественным использованием на агломерационных фабриках. Цель изобретения - повышение качества смешивания накатываемого топлива с комкующейся шихтой. Для этого топливо напыляется на шихту с плотностью 1,2-1,7 кг/м-с струей воздуха с топливом в бараба- не-окомкователе. Скорость истечения струи воздуха с топливом 30-45 м/с, объемное соотношение между воздухом и топливом 1:(0,01 - 0,02) и скорость вращения барабанного окомкова- теля 4,5-10 об/мин. Длина участка барабана для накатывания топлива составляет 24-28% от общей длины. Параметры технологии накатывания делают работу всей системы подачи топлива в барабанный окомкователь стабильной, обеспечивающей реализацию технологии подготовки шихты к спеканию с применением накатывания топлива. Промышленное апробирование способа показало, что однородность шихты по сравнению с обычным способом ; подачи топлива не снижается. (О (Л 00 сд О) оо

| Способ подготовки агломерационной шихты | 1982 |

|

SU1067064A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Коршиков Г.В | |||

| и др | |||

| Спекание аглошихты при подаче топлива в барабанные окомкователи путем накатьша- ния.-Бюллетень ЦтЖИ ЧМ, 1975, № 10 | |||

Авторы

Даты

1988-11-07—Публикация

1987-04-07—Подача