1

Изобретение относится к металлургии цветных и черных металлов и может быть использовано при подготовке сырых материалов к плавке, в частности доменному и мартеновскому процессам.

Целью изобретения является повышение производительности процесса агломерации .

Сущность способа заключается в том, что в шихту вводят топливо, содержащее серу в количестве 1,5-5,0%, и известь в соотношении 1,0-1,1% от массы топлива на 1% серы в нем, причем предварительно топливо и известь смешивают, измельчают совместно до крупности 0,044-0,074 мм и гранулируют .

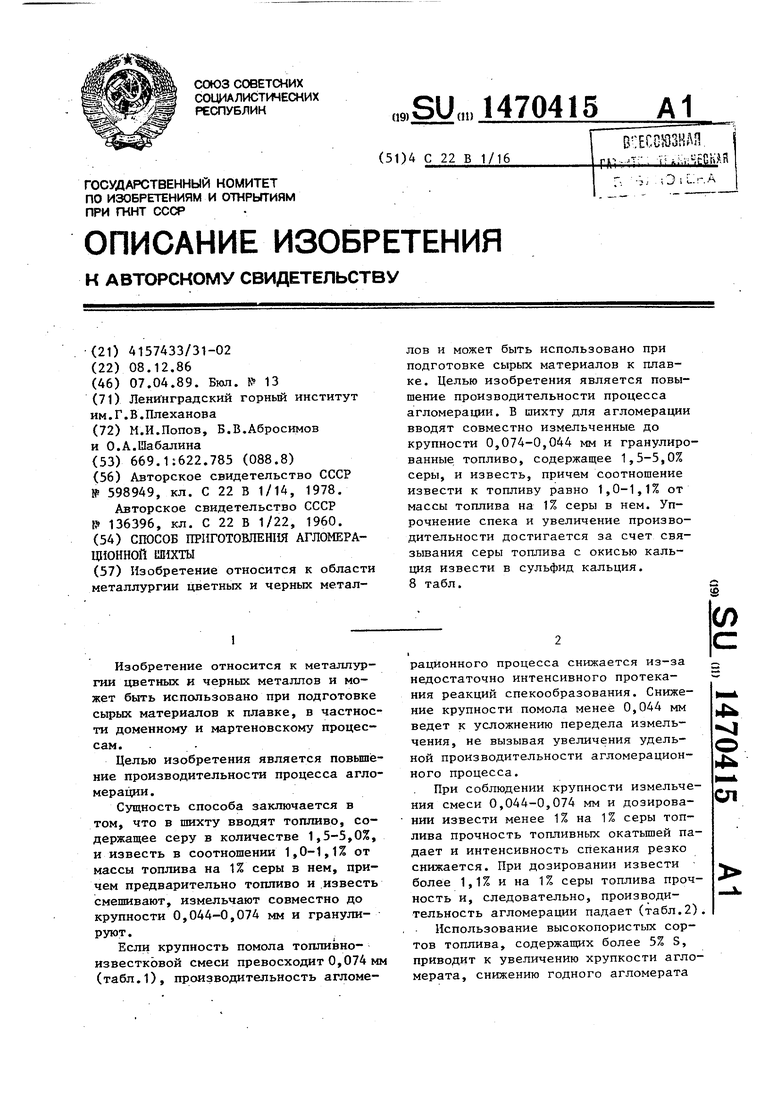

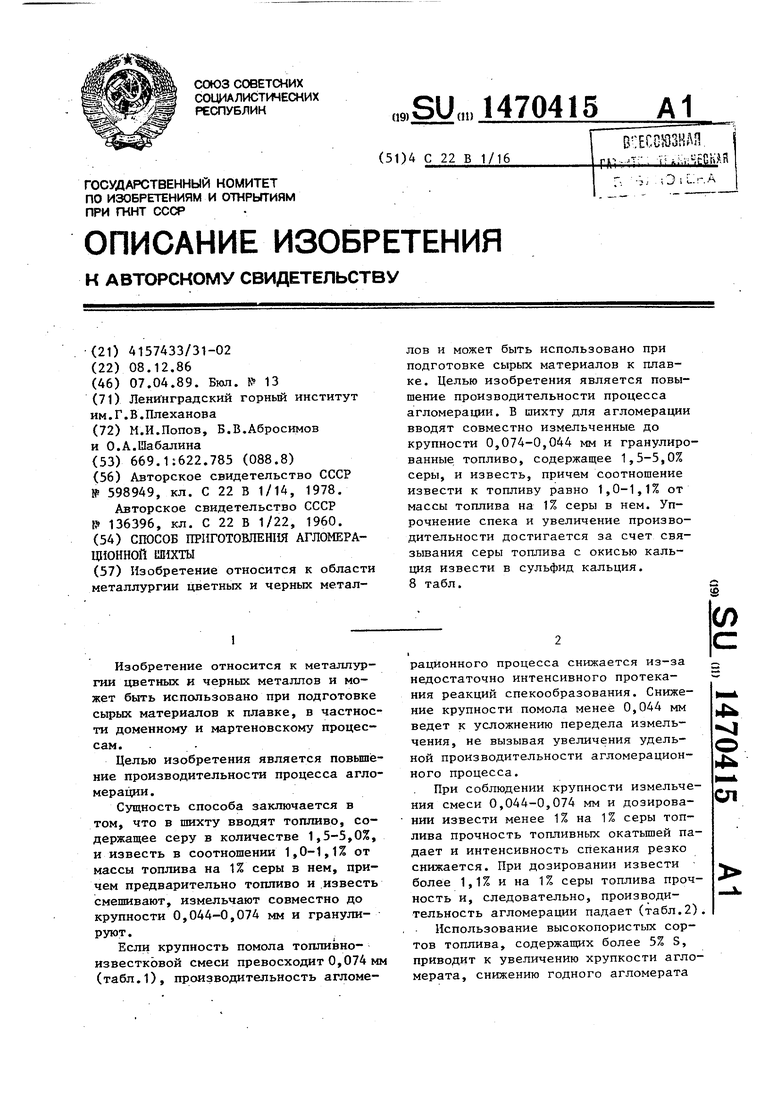

Если крупность помола тошшвно- известковой смеси превосходит 0,074 мм (табл.1), производительность агломерационного процесса снижается из-за недостаточно интенсивного протекания реакций спекообразования. Снижение крупности помола менее 0,044 мм ведет к усложнению передела измельчения, не вызывая увеличения удельной производительности агломерационного процесса.

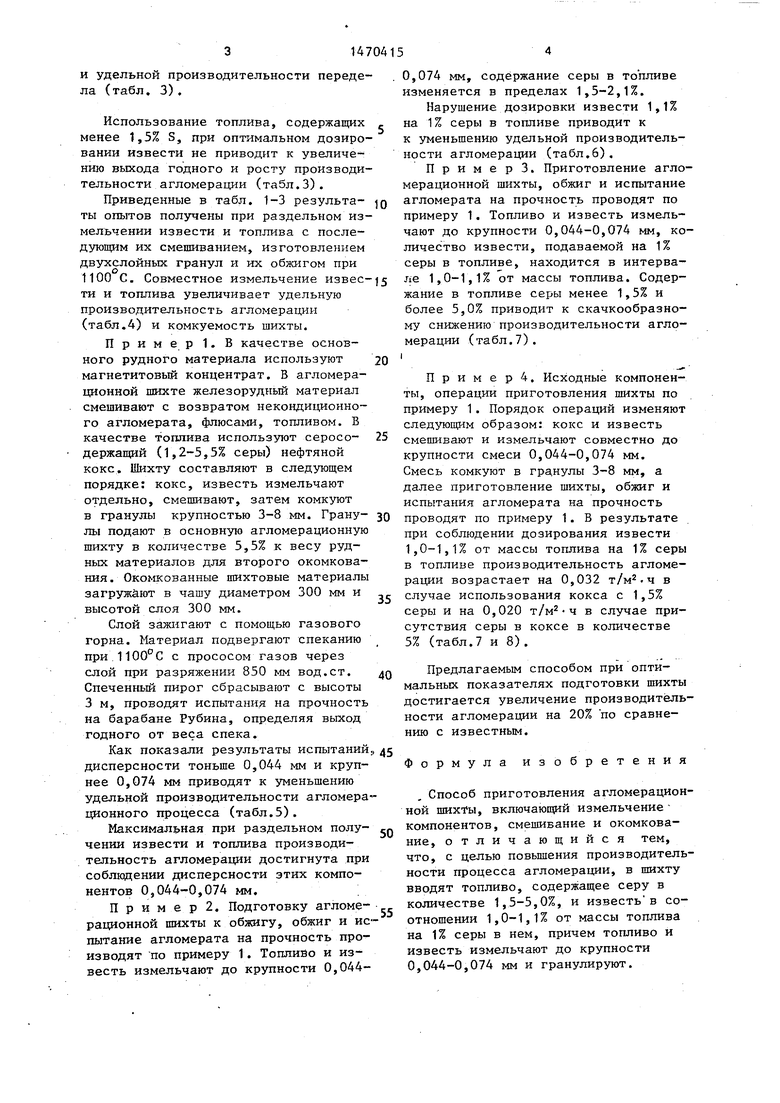

При соблюдении крупности измельчения смеси 0,044-0,074 мм и дозировании извести менее 1% на 1% серы топлива прочность топливных окатътей падает и интенсивность спекания резко снижается. При дозировании извести более 1,1% и на 1% серы топлива прочность и, следовательно, производительность агломерации падает (табл.2).

Использование высокопористых сортов топлива, содержащих более 5% S, приводит к увеличению хрупкости агломерата, снижению годного агломерата

о

4

сл

и удельной производительности передела (табл. 3),

Использование топлива, содержащих менее 1,5% S, при оптимальном дозировании извести не приводит к увеличению выхода годного и росту производительности агломерации (табл.3).

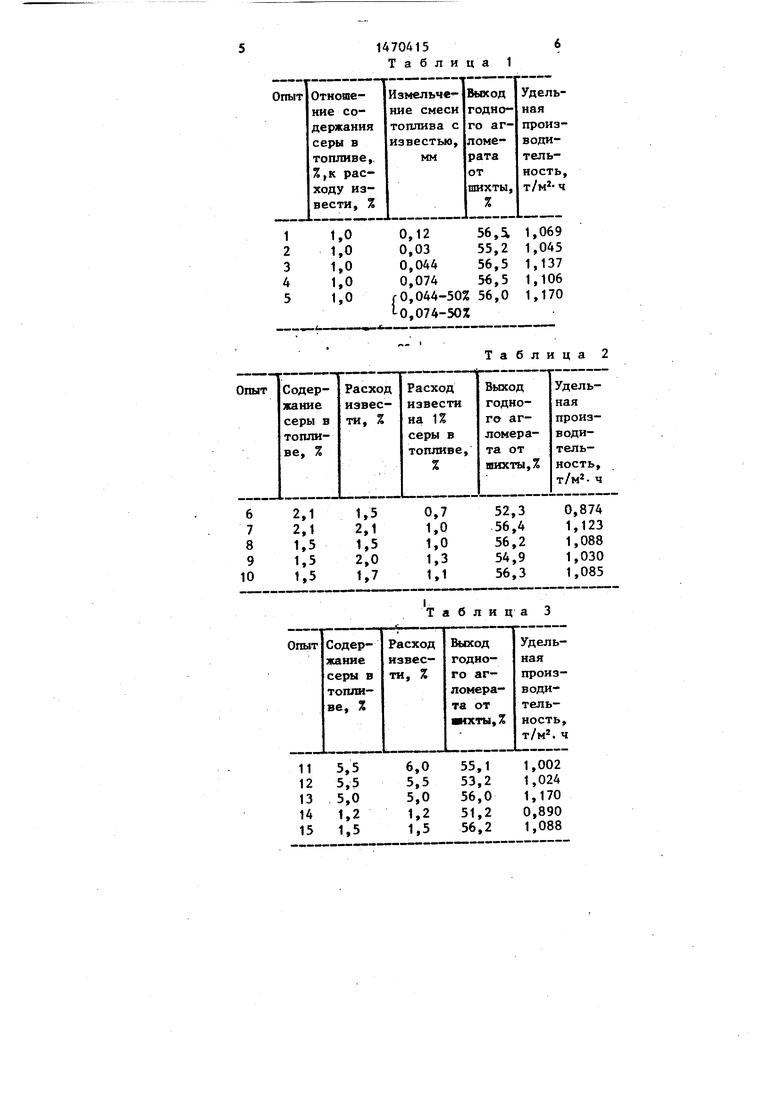

Приведенные в табл. 1-3 результа- ты опытов получены при раздельном измельчении извести и топлива с последующим их смешиванием, изготовлением двухслойных гранул и их обжигом при 1100 С. Совместное измельчение извести и топлива увеличивает удельную производительность агломерации (табл.4) и комкуемость шихты.

Пример 1. В качестве основного рудного материала используют магнетитовый концентрат. В агломерационной шихте железорудный материал смешивают с возвратом некондиционного агломерата, флюсами, топливом. В качестве топлива используют серосо- держащий (1,2-5,5% серы) нефтяной кокс. Шихту составляют в следующем порядке: кокс, известь измельчают отдельно, смешивают, затем комкуют в гранулы крупностью 3-8 мм. Грану- лы подают в основную агломерационную шихту в количестве 5,5% к весу рудных материалов для второго окомкова- ния. Окомкованные шихтовые материалы загружают в чашу диаметром 300 мм и высотой слоя 300 мм.

Слой заж11гают с помощью газового горна. Материал подвергают спеканию при с прососом газов через слой при разряжении 850 мм вод.ст. Спеченный пирог сбрасыввЕот с высоты 3 м, проводят испытания на прочность на барабане Рубина, определяя выход годного от веса спека.

Как показали результаты испытаний дисперсности тоньше 0,044 мм и крупнее 0,074 мм приводят к уменьшению удельной производительности агломерационного процесса (табл.5).

Максимальная при раздельном полу- чении извести и топлива производительность агломерации достигнута при соблюдении дисперсности этих компонентов 0,044-0,074 мм. .

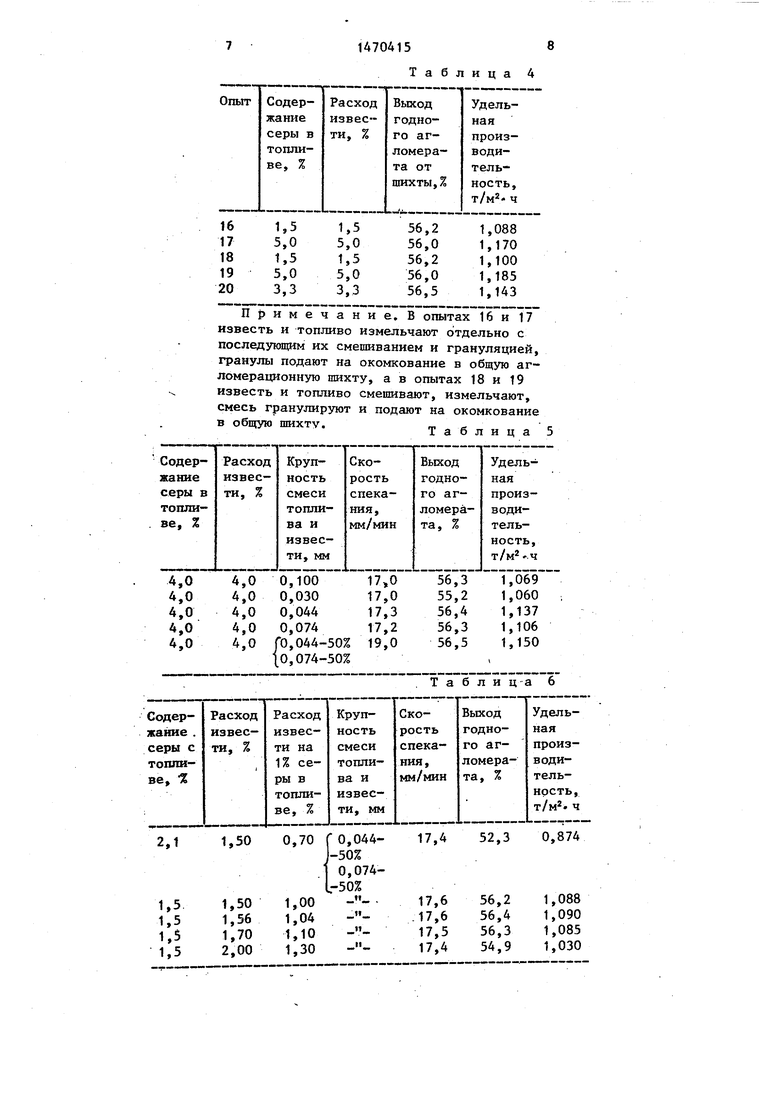

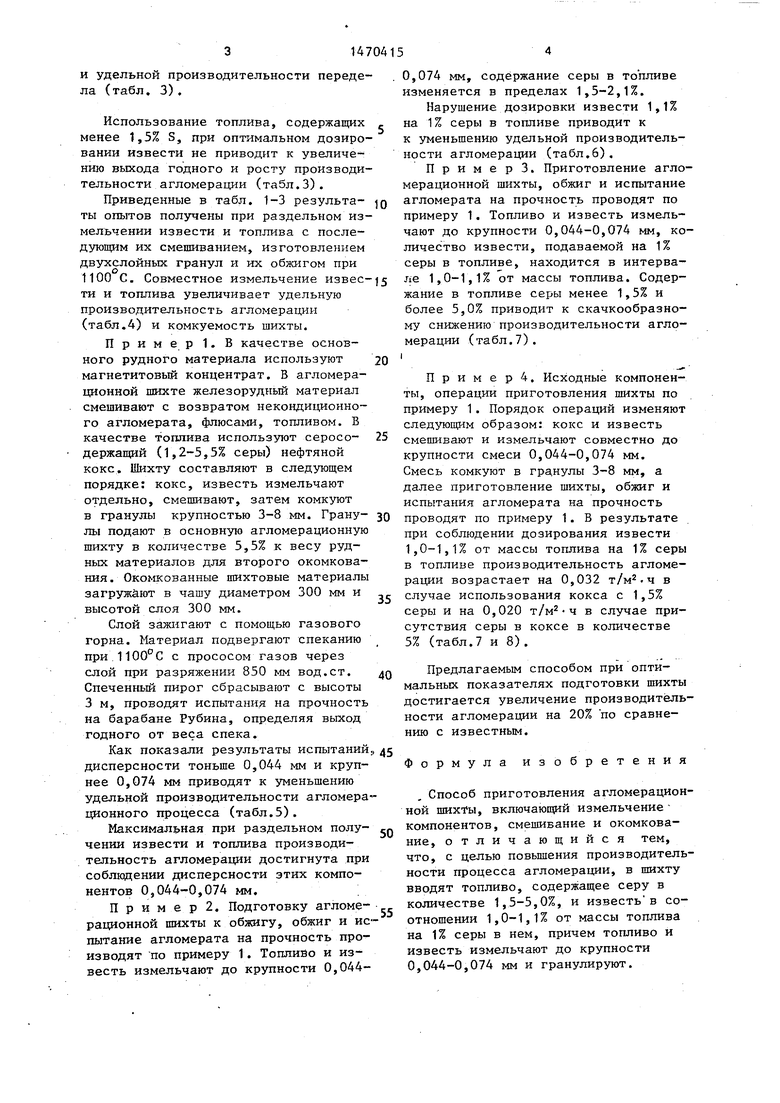

И р и м е р 2. Подготовку агломе- рационной шихты к обжигу, обжиг и испытание агломерата на прочность производят по примеру 1. Топливо и известь измельчают до крупности 0,0440,074 мм, содержание серы в топливе изменяется в пределах 1,5-2,1%.

Нарушение дозировки извести 1,1% на 1% серы в топливе приводит к к уменьшению удельной производительности агломерации (табл.6).

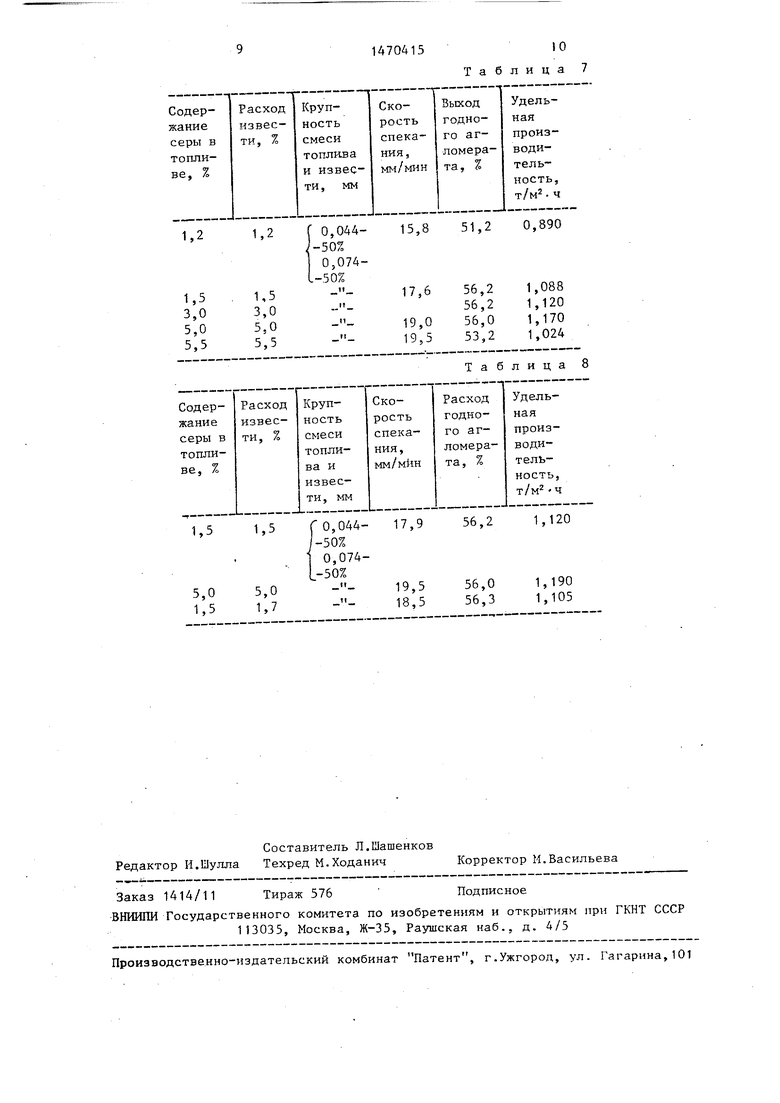

П р и м е р 3. Приготовление агломерационной шихты, обжиг и испытание агломерата на прочность проводят по примеру 1. Топливо и известь измельчают до крупности 0,044-0,074 мм, количество извести, подаваемой на 1% серы в топливе, находится в интервале 1,0-1,1% от массы топлива. Содержание в топливе серы менее 1,5% и более 5,0% приводит к скачкообразному снижению производительности агломерации (табл.7). I

П р и м е р 4. Исходные компоненты, операции приготовления шихты по примеру 1. Порядок операций изменяют следуюш 1м образом: кокс и известь смешивают и измельчают совместно до крупности смеси 0,044-0,074 мм. Смесь комкугот в гранулы 3-8 мм, а далее приготовление шихты, обжиг и испытания агломерата на прочность проводят по примеру 1. В результате при соблюдении дозирования извести 1,0-1,1% от массы топлива на 1% серы в топливе производительность агломерации возрастает на 0,032 в случае использования кокса с 1,5% серы и на 0,020 т/м ч в случае присутствия серы в коксе в количестве 5% (табл.7 и 8).

Предлагаемым способом при оптимальных показателях подготовки шихты достигается увеличение производительности агломерации на 20% по сравнению с известным.

Формула изобретения

Способ приготовления агломерационной шихты, включающий измельчение- компонентов, смешивание и окомкова- ние, отличающийся тем, что, с целью повьш1ения производительности процесса агломерации, в шихту вводят топливо, содержащее серу в количестве 1,5-5,0%, и известь в соотношении 1,0-1,1% от массы топлива на 1% серы в нем, причем топливо и известь измельчают до крупности 0,044-0,074 мм и гранулируют.

Удельная

произ- води- тель- ность, ч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1423495A1 |

| Способ производства офлюсованного агломерата | 1988 |

|

SU1611956A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1992 |

|

RU2016100C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2494156C1 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

Изобретение относится к области металлургии цветных и черных металлов и может быть использовано при подготовке сырых материалов к плавке. Целью изобретения является повышение производительности процесса агломерации. В шихту для агломерации вводят вместе измельченные до крупности 0,074 - 0,044 мм и гранулированные топливо, содержащее 1,5 - 5,0 % серы, и известь, причем соотношение извести к топливу равно 1,0 - 1,1 % от массы топлива на 1 % серы в нем. Упрочнение спека и увеличение производительности достигается за счет связывания серы топлива с окисью кальция извести в сульфид кальция. 8 табл.

0,12 56,Я 0,03 55,2 0,044 56,5 0,074 56,5

0,044-50% 56,0

LO,074-50%

Таблица 2

Таблица 3

Примечание. В опытах IT известь и топливо измельчают отдельно с последующим их смешиванием и грануляцией, гранулы подают на окомкование в общую агломерационную пшхту, а в опытах 18 и 19 известь и топливо смешивают, измельчают, смесь гранулируют и подают на окомкование

в общую шихту.™

Таблица

14704158

Таблица 4

Таблица 6

17,4 52,3 0,874

56,2 56,4 56,3 54,9

1,088 1,090 1,085 1,030

1470415

10 Таблица

| Способ приготовления шихты для окомкования рудных материалов | 1975 |

|

SU598949A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ производства двухслойных офлюсованных железо-угольных комков | 1960 |

|

SU136396A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-07—Публикация

1986-12-08—Подача