01

сл

i11

Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и используется при производстве холоднокатанного листового проката.

Известна сталь 1 J следующего состава, мас.%:

Углерод0,002-0,045

Марганец0,1-0,75

Кремний0,02-4,5

Алюминий 0,005-0,5 Титан0,001-0,02

Хром0,01-0,15

Никель0,01-0,2

Медь0,03-0,2

ЖелезоОстальное

Наиболее близкой к изобретению по технической сущности и достигаемому резуль- ату является сталь ,2 следующего состава, мас.%: Углерод 0,001-0,15 Марганец 0,01-1,0 Кремний 0,01-1,04 Титан 0,001-0,1 Алюминий 0,001-0,05 Хром 0,005-1 Никель 0,01-1 Медь 0,01-0,05 Фосфор 0,01-0,04 Железо Остальное Недостатками известных сталей являются низкая выносливость против усталостных разрушений и неудовлетворительная деформируемость в холодном состоянии.

Низкая выносливость против усталостных разрушений приводит к выходу из строя изделий, изготовленных из стали, при их эксплуатации, например сепараторов, а неудовлетворительная деформируемость в холодном состоянии - к низкому выходу годных изделий. I

Цель изобретения - повышение выносливости стали против усталостных разрушений и деформируемости в холодном состоянии.

Поставленная цель достигается тем что сталь, содержащая углерод, марганец, кремний, титан, алюминий, хром, никель, медь и железо, дополнительно содержит кальций при следующем соотношении компонентов, лас.%: Углерод0,05-0,15

Марганец 0,20-0,60 Кремний 0,005-0,09 Титан0,005-0,15

Алняшний 0,005-0,15

14

0,01-0,40

0,01-0,40

0,01-0,40

0,0001-0,02

Остальное

Присутствие в составе металла кальция вызывает очищение границ зерен от вредных примесей и способствует более равномерному распределению неметаллических включений, в том числе сульфидных- в результате чего повышается сопротивляемость стали воздействию постоянных и циклических нагрузок в области пластических деформаций.

Нижние пределы содержаний углерода (0,5%), марганца (0,20%) и кремния (0,005%) приняты из условий обеспечения необходимого уровня прочностных свойств, а верхние (углерод 0,15%, марганец 0,60% и кремний 0,09%) ограничены значениями, превышение которых вызывает резкое снижение способности металла подвергаться холодной деформации.

Нижние пределы содержаний алюминия (0,005%) и титана (0,005%) приняты из условий обеспечения глубокого раскисления стали, а верхние (0,15%) ограничены значениями, когда начинает значительно ухудшаться пластич|ность проката.

Пределы содержания кальция приняты от значения (0,0001%), когда начинает проявляться его благоприятное влияние на состав неметаллических включений, до значения (0,02%), когда это влияние становится максимальным. Нижние пределы содержаний хрома, меди и никеля приняты от значений (по 0,01% каждого), когда начинает проявляться влияние на сопротивляемость металла коррозии, а верхние ограничены значением (по 0,40% каждого), повышение которого приводит к ухудшению качества поверхности слитка. I

Пример. Сталь выплавляют в электропечи емкостью 1,5 т. Металл раскисляют и легируют в печи отходами меди и металлическим никелем и в ковше в процессе выпуска плавки ферромарганцем, феррохромом, ферротитаном, алюминием. В ковш дополнительно вводят порошкообразный силикокальций в струе аргона. Сталь разливают сверху на слитки массой 0,8 т в уширенные кверху изложницы с прибыльными Подставками. Слитки прокатьгоают на полосу толпщной 3 мм. Полосу подвергают холодной прокатке на ленту толщиной 0,8 мм, из которой готовят сепараторы подшипников способом холодной деформации.

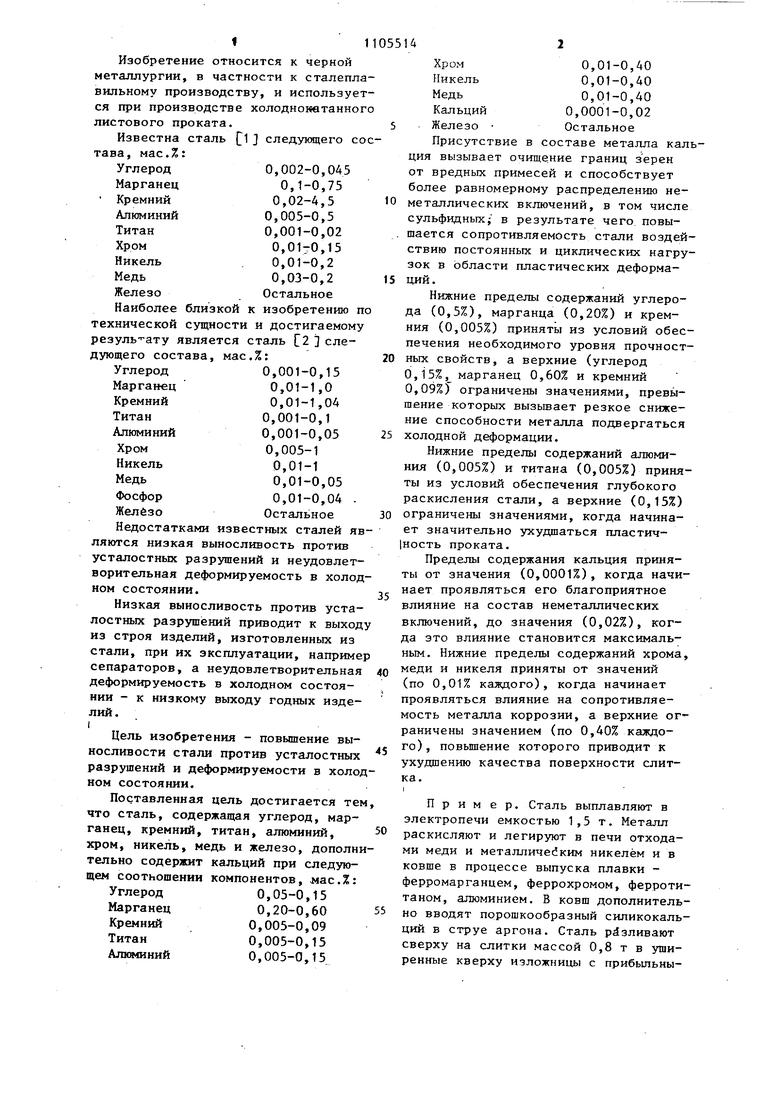

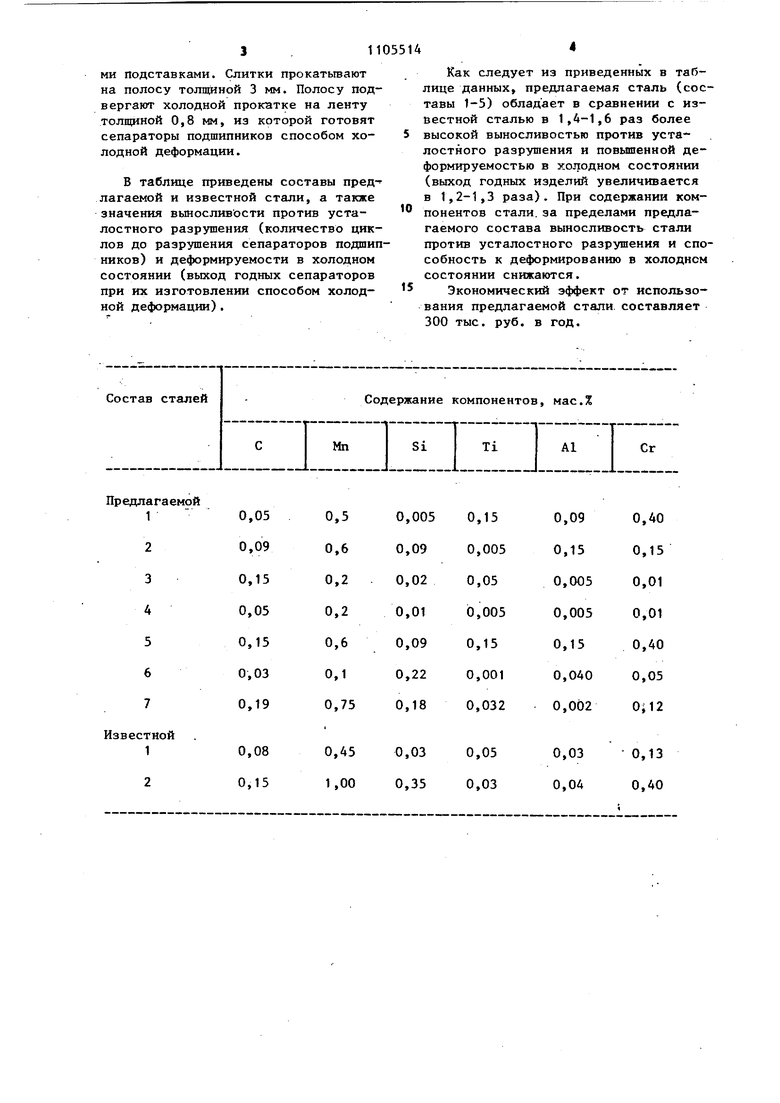

В таблице приведены составы предлагаемой и известной стали, а также значения выносливости против усталостного разрушения (количество циклов до разрушения сепараторов подшипников) и деформируемости в холодном состоянии (выход годных сепараторов при их изготовлении способом холодной деформации).

Как следует из приведенных в таблице данных, предлагаемая сталь (составы 1-5) обладает в сравнении с известной сталью в 1,4-1,6 раз более высокой выносливостью против усталостного разрушения и повышенной деформируемостью в холодном состоянии (выход годных изделий увеличивается в 1,2-1,3 раза). При содержании компонентов стали, за пределами предлагаемого состава выносливость стали против усталостного разрушения и способность к деформированию в холодном состоянии снижаются.

Экономический эффект от использования предлагаемой стали составляет 300 тыс. руб. в год.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| Сталь | 1978 |

|

SU765394A1 |

| Сталь для отливок | 1984 |

|

SU1154368A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| Сталь | 1981 |

|

SU1025752A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

| Сталь | 1982 |

|

SU1065497A1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| Сталь | 1988 |

|

SU1548251A1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, титан, алюминий. хром, никель, медь и железо, отличающаяся тем, что, с целью повьщ1ения выносливости против усталостных разрушений и деформируемости в холодном состоянии, она дополнительно содержит кальций при следующем соотношении компонентов, мас.%: Углерод0,05-0,15 Марганец0,20-0,60 Кремний 0,005-0,090 Титан0,005-0,15 Алюминий 0,005-0,150 Хром0,01-0,40 Никель0,01-0,40 Медь0,01-0,40 Кальций 0,0001-0,0200 ЖелезоОстальное

Предлагаемой

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 634587, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3929472, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| , | |||

Авторы

Даты

1984-07-30—Публикация

1983-03-18—Подача