Изобретение относится к металлургии, в частности к составу стали, и может быть использовано при производстве горячекатаного бунтового подката для изготовления деталей методом холодной объемной штамповки или глубокой высадки в холодном состоянии.

Цель изобретения - повышение пластических свойств устойчивости против усталостных разрушений, улучшение деформируемости в холодном состоянии при сохранении прочностных свойств.

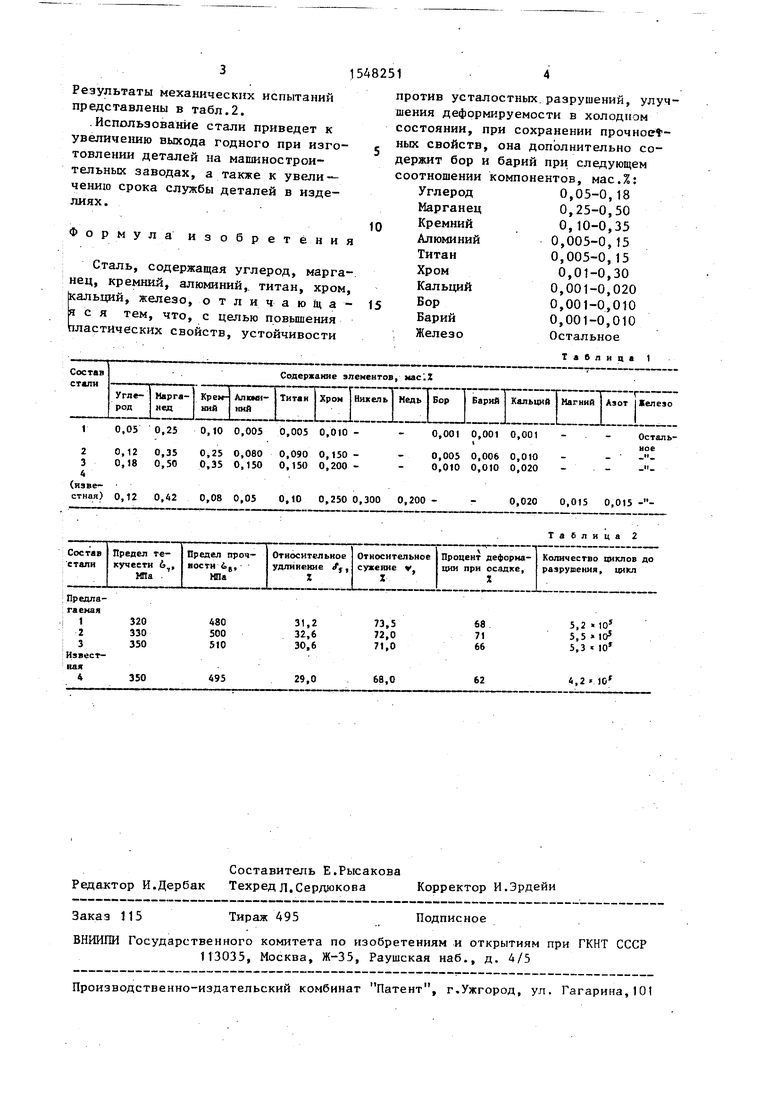

Сталь выплавляют в индукционной печи емкостью 50 кг. Химический состав сталей представлен в табл.1

Полученные слитки перерабатывают по технологии, применяемой на заводах для изготовления подката для холодной высадки. Эта технология включает в себя горячую прокатку с температурой конца прокатки 980 - 1000°С, травление для удаления окалины в растворе серной кислоты, промывку и известкование для удаления остатков кислоты с поверхности горячекатаного металла. Далее следует калибровка для получения конечного диаметра прутков и сфероидизирующий отжиг при 700°С в течение 20 ч в защитной атмосфере.

Из полученного металла изготав- ьливают образцы для испытаний на осадку с соотношением высоты к диаметру 2:1, образцы для испытаний на растяжение и на усталостную прочность.

са

4

00

ю ел

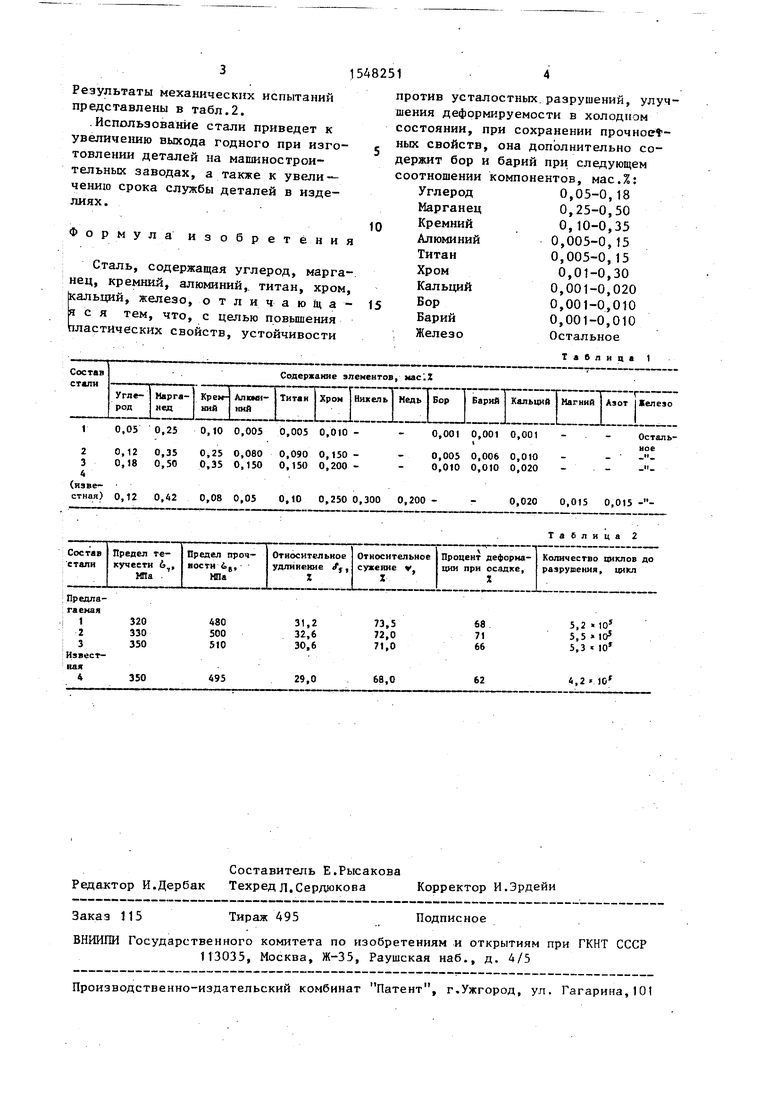

Результаты механических испытаний представлены в табл.2.

Использование стали приведет к увеличению выхода годного при изготовлении деталей на машиностроительных заводах, а также к увеличению срока службы деталей в изделиях.

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, алюминий, титан, хром, кальций, железо, отличающаяся тем, что, с целью повышения 1ластических свойств, устойчивости

против усталостных разрушений, улучшения деформируемости в холодном состоянии, при сохранении прочностных свойств, она дополнительно содержит бор и барий при следующем соотношении компонентов, мас.%:

Углерод

Марганец

Кремний

Алюминий

Титан

Хром

Кальций

Бор

Барий

Железо

0,05-0,18 0,25-0,50 0,10-0,35 0,005-0,15 0,005-0,15 0,01-0,30 0,001-0,020 0,001-0,010 0,001-0,010 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| Способ производства высокопрочного горячекатаного проката | 2023 |

|

RU2810463C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| ГОРЯЧЕШТАМПОВАННАЯ МИКРОЛЕГИРОВАННАЯ СТАЛЬ С ПРЕВОСХОДНЫМ РАЗРУШЕНИЕМ ПРИ ИЗЛОМЕ И ОБРАБАТЫВАЕМОСТЬЮ | 2008 |

|

RU2431694C2 |

| Способ производства горячекатаного листового проката | 2023 |

|

RU2813917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

Изобретение относится к металлургии, в частности к составу стали, и может быть использовано при производстве горячекатаного бунтового подката для изготовления деталей методом холодной объемной штамповки или глубокой высадки в холодном состоянии. Цель изобретения - повышение пластических свойств, устойчивости против усталостных разрушений, улучшение деформируемости в холодном состоянии при сохранении прочностных свойств. Сталь дополнительно содержит бор и барий при следующем соотношении компонентов, мас.%: углерод 0,05-0,18

марганец 0,25-0,50

кремний 0,10-0,35

алюминий 0,005-0,15

титан 0,005-0,15

хром 0,01-0,30

кальций 0,001-0,020

бор 0,001-0,010

барий 0,001-0,010

железо остальное. 2 табл.

Состав стали

Содержание элементов, мае.Z

Углерод

Марга- нед

Кремний

Алюминий

jjт1|г(

Титан Хром Никель Медь I Бор Барий Кальций (Магний Азот I Железо

1

0,05 0,25 0,10 0,005 0,005 О.ОЮ

0,35 0,25 0,080 0,090 0,150 - 0,50 0,35 0,150 0,150 0,200 0,

0,

0,42 0,08 0,05 0,10 0,250 0,300 0,200 Составитель Е.Рысакова Редактор И.Дербак Техред л.Сердюкова Корректор И.Эрдейи

Заказ 115

Тираж 495

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

0,0010,001

|

0,0060,010

0,0100,020

Остальное

0,020 0,015 0,015 - Таблица 2

Количество циклов до разрушения, цикл

4,2 1C

Подписное

| Сталь | 1983 |

|

SU1105514A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Низколегированная сталь | 1984 |

|

SU1235984A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-17—Подача