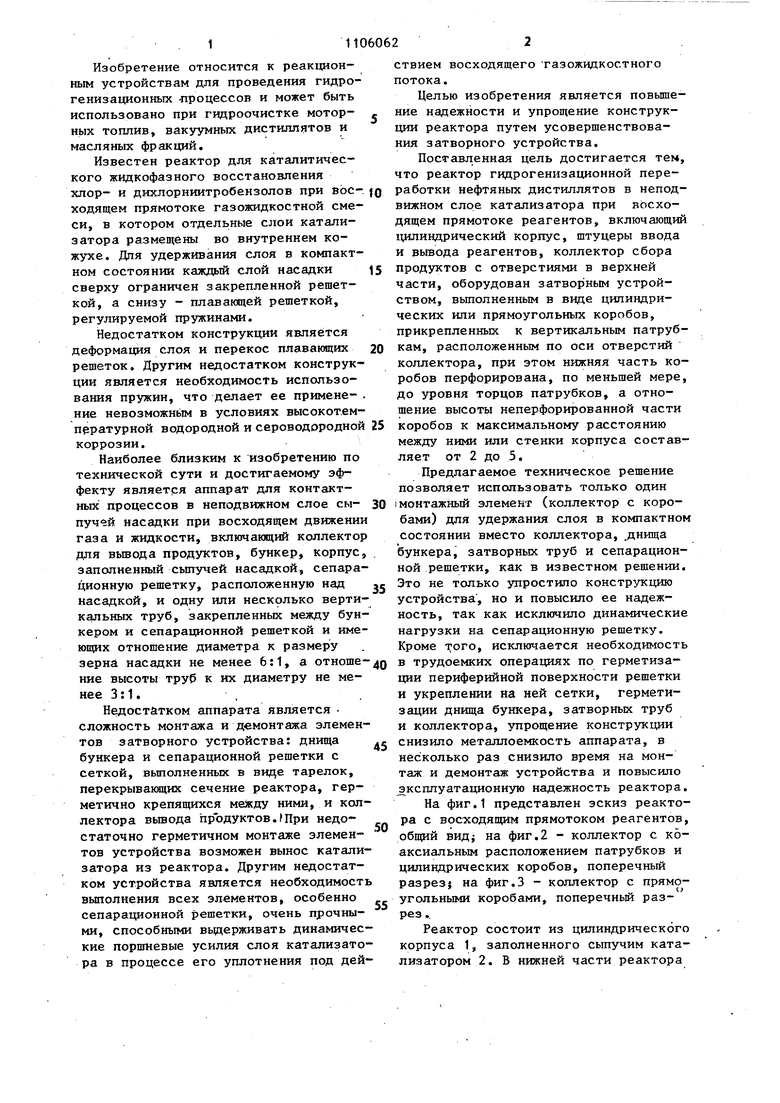

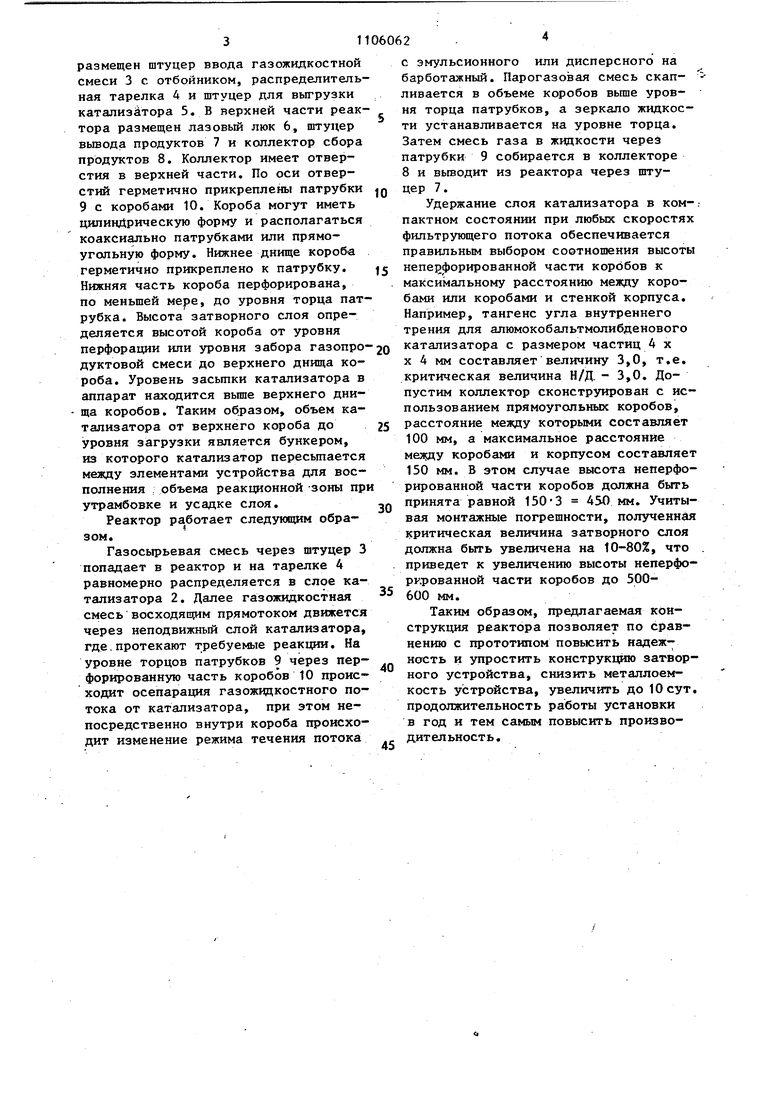

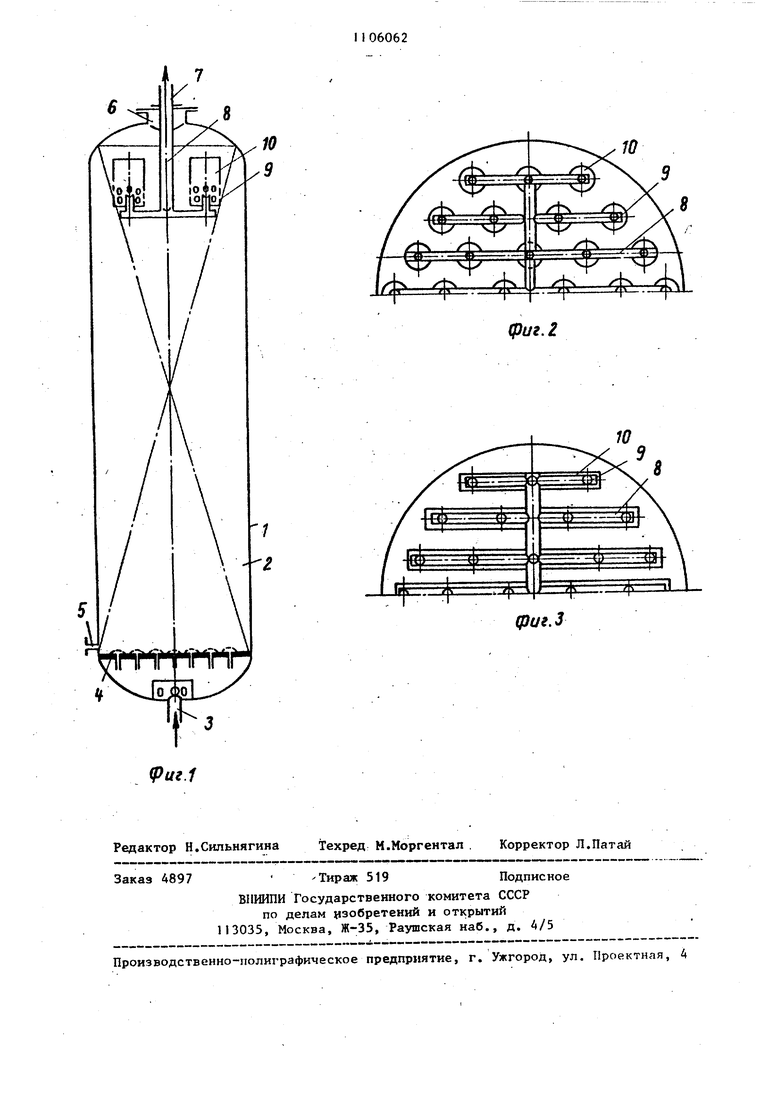

Изобретение относится к реакционным устройствам для проведения гидрогенизационных процессов и может быть использовано при гидроочистке моторных топлив, вакуумных дистиллятов и масляных фракций. Известен реактор для каталитического жидкофазного восстановления хлор- и дихлорниитробензолов при восходящем прямотоке гаэожидкостной смеси, в котором отдельные слои катализатора размещены во внутреннем кожухе. Для удерживания слоя в компактном состоянии каждый слой насадки сверху ограничен закрепленной решеткой, а снизу - плавающей решеткой, регулируемой пружинами. Недостатком конструкции является деформация слоя и перекос плавающих решеток. Другим недостатком конструкции является необходимость использования пружин, что делает ее применение невозможньш в условиях высокотемпературной водородной и сероводородной коррозии. Наиболее близким к изобретению по технической сути и достигаемому эффекту являетря аппарат для контактных процессов в неподвижном слое сыпучей насадки при восходящем движении газа и жидкости, включающий коллектор для вывода продуктов, бункер, корпус заполненный Сьтучей насадкой, сепарационную решетку, расположенную над насадкой, и одну или нескрлько вертикальных труб, закрепленных между бункером и сепарационной решеткой и имеющих отношение диаметра к размеру зерна насадки не менее 6:1, а отношение высоты труб к их диаметру не менее 3:1. Недостатком аппарата является сложность монтажа и демонтажа элемен тов затворного устройства: днища бункера и сепарационной решетки с сеткой, выполненных в виде тарелок, перекрывакндих сечение реактора, герметично крепящихся между ними, и кол лектора вьшода прЪдуктов. три недостаточно герметичном монтаже элементов устройства возможен вынос катали затора из реактора. Другим недостатком устройства является необходимост выполнения всех элементов, особенно сепарационной решетки, очень прочными, способными вьщерживать динамичес кие поршневые усилия слоя катализато ра в процессе его уплотнения под дей ствием восходящего тазожидкостного потока. Целью изобретения является повьш1е- ние надежности и упрощение конструкции реактора путем усовершенствования затворного устройства. Поставленная цель достигается тем, что реактор гидрогенизационной переработки нефтяных дистиллятов в неподвижном слое катализатора при восходящем прямотоке реагентов, включающий 1у линдрический корпус, штуцеры ввода и вьгоода реагентов, коллектор сбора продуктов с отверстиями в верхней части, оборудован затворным устройством, вьтолненным в виде цилиндрических или прямоугольных коробов, прикрепленных к вертикальным патрубкам, расположенным по оси отверстий коллектора, при этом нижняя часть коробов перфорирована, по меньшей мере, до уровня торцов патрубков, а отношение высоты неперфорированной части коробов к максимальному расстоянию между ними или стенки корпуса составляет от 2 до 5. Предлагаемое техническое решение позволяет использовать только один I монтажный элемент (коллектор с коробами) для удержания слоя в компактном состоянии вместо коллектора, .днища бункераi затворных труб и сепарационной решетки, как в известном решении. Это не только упростило конструкцию устройства, но и повысило ее надежность, так как исключило динамические нагрузки на сепарационную решетку. Кроме того, исключается необходимость в трудоемких операциях по герметизации периферийной поверхности решетки и укреплении на ней сетки, герметизации днища бункера, затворных труб и коллектора, упрощение конструкции снизило металлоемкость аппарата, в несколько раз снизило время на монтаж и демонтаж устройства и повысило эксплуатационную надежность реактора. На фиг,1 представлен эскиз реактора с восходящим прямотоком реагентов, общий ВИД} на фиг.2 - коллектор с коаксиальным расположением патрубков и цилиндрических коробов, поперечный разрезJ на фиг.З - коллектор с прямоугольными коробами, поперечньй разрез. Реактор состоит из цилиндрического корпуса 1, заполненного сьтучим катализатором 2. В нижней части реактора

размещен штуцер ввода газожидкостной смеси 3 с отбойником, распределительная тарелка 4 и штуцер для выгрузки катализатора 5. В верхней части реактора размещен лазовьй люк 6, штуцер вьюода продуктов 7 и коллектор сбора продуктов 8. Коллектор имеет отверстия в верхней части. По оси отверстий герметично прикреплены патрубки 9 с коробами 10. Короба могут иметь цилиндрическую форму и располагаться коаксиально патрубками или прямоугольную форму. Нижнее днище короба герметично прикреплено к патрубку. Нижняя часть короба перфорирована, по меньшей мере, до уровня торца патрубка. Высота затворного слоя определяется высотой короба от уровня перфорации или уровня забора газопродуктовой смеси до верхнего днища короба. Уровень засьтки катализатора в аппарат находится вьшхе верхнего днища коробов. Таким образом, объем катализатора от верхнего короба до уровня загрузки является бункером, из которого катализатор пересьщается между элементами устройства для восполнения ; объема реакционной -зоны пр утрамбовке и усадке слоя.

Реактор работает следующим образом.

Газосьфьевая смесь через штуцер 3 попадает в реактор и на тарелке 4 равномерно распределяется в слое катализатора 2. Далее газожидкостная смесь восходящим прямотоком движется через неподвижный слой катализатора, где.протекают требуемые реакции. На уровне торцов патрубков 9 через перфорированную часть коробов 10 происходит осепарация газожвдкостного потока от катализатора, при этом непосредственно внутри короба происходит изменение режима течения потока

с эмульсионного или дисперсного на барботажный. Парогазовая смесь скапливается в объеме коробов выше уровня торца патрубков, а зеркало жидкости устанавливается на уровне торца. Затем смесь газа в жвдкости через патрубки 9 собирается в коллекторе 8 и вьгоодит из реактора через штуцер 7.

Удержание слоя катализатора в компактном состоянии при любых скоростях фильтрующего потока обеспечивается правильным выбором соотношения высоты непезфорированной части коробов к максимальному расстоянию между коробами или коробами и стенкой корпуса. Например, тангенс угла внутреннего трения для алюмокобальтмолибденового катализатора с размером частиц 4 х X 4 мм составляет величину 3,0, т.е. критическая величина Н/Д. - 3,0. Допустим коллектор сконструирован с использованием прямоугольных коробов, расстояние между которыми составляет 100 мм, а максимальное расстояние меясду коробами и корпусом составляет 150 мм. В этом случае высота неперфорированной части коробов должна быть принята равной 150-3 450 мм. Учитывая монтажные погрешности, полученная критическая величина затворного слоя должна быть увеличена на 10-80%, что приведет к увеличению высоты неперфоркрованной части коробов до 500600 мм.

Таким образом, предлагаемая конструкция реактора позволяет по сравнению с прототипом повьюить надежность и упростить конструкцию затворного устройства, снизить металлоемкость устройства, увеличить до Юсут. продолжительность работы установки в год и тем самым повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор крекинга углеводородного сырья | 1984 |

|

SU1184556A1 |

| Реактор для переработки нефтяных дистиллятов | 1983 |

|

SU1098559A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ | 2002 |

|

RU2213613C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Реактор | 1980 |

|

SU993997A1 |

| Тепломассообменная колонна | 1989 |

|

SU1650221A1 |

| Реактор каталитического крекинга | 1970 |

|

SU353467A1 |

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

РЕАКТОР ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ дастиллятов В НЕПОДВИЖНОМ СЛОЕ КАТАЛИЗАТОРА ПРИ ВОСХОДЯЩЕМ ПРЯМОТОКЕ РЕАГЕНТОВ, включающий корпус, заполненный катализатором, штуцер ввода газосырьевой смеси, коллектор сбора продуктов, вьшолненный в виде закрепленных на центральной трубе горизонтальных труб с отверстиями в верхней части, штуцер вывода продуктов и затворное устрой.ство в верхней части аппарата для удержания слоя в компактном состоя-. НИИ, отличающийся тем, что, с целью повьшения надежности и упрощения конструкции реактора, затворное устройство выполнено в виде цилиндрических или прямоугольных коробов, закрепленных посредством патрубков, установленных в отверстиях коллектора сбора продуктов, при этом нижняя часть коробов перфорирована, по меньшей мере, до уровня торцов патрубков.

| Каталитическое жидкофазное восстановление ароматических нитросоединений | |||

| ГИПХ, вьш | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| АППАРАТ ДЛЯ КОНТАКТНЫХ ПРОЦЕССОВ В НЕПОДВИЖНОМ СЛОЕ СЫПУЧЕЙ НАСАДКИ | 0 |

|

SU191493A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1988-10-30—Публикация

1982-06-10—Подача