Изобретение относится к области нанесения защитных покрытий на поверхность пористых металлических изделий, полученных методом порошковой металлургии, перед нанесением гальванических покрытий и может найти применение в машиностроении, в частности, при нанесении защитных и . защитно-декоративных покрытий.

Известен способ металлизации спеченных пористых изделий, включающий предварительную пропитку поверхности кремнийорганической жидкостью, в качестве которой используют этилсили- кат,и последующее осаждение металлического покрытия

Несмотря на хорошее качество пропитки при обработке по известному способу создаются на изделии на месте выхода пор на поверхность остров- ки из отверждающего органического покрытия, не перекрываемые при последующем гальваническом нанесении защитного покрытия, что приводит к ухудшению защитных свойств поверхности.

Известен также способ предварительной обработки пористых металлических изделии перед нанесением цинковых гальванических покрытий преимущественно толщиной не более 1U мкм, который включает заполнение пор жидкостью путем обработки горячей водой с температурой 8П-95°С в течение мин, обезжиривание щелочным раствором при температуре раствора на 5-Ю°С ниже температуры воды для заполнения пор и активирование.

Несмотря на простоту, способ имеет ограниченные возможности, так как с его помощью можно осуществлять только один вид защитного покрытия - цинкование, причем с толщиной до

(Я

с

to

10 мкм Кроме того, при цинковании поры фактически остаются открытыми, что может при неблагоприятных условиях приводить к коррозии пористых металлических изделий внутри пор.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ нанесения защитных покрытия на спеченны изделия, включающий Пропитку издели суспензией алюминиевой пудры в органической жидкости, в частности в 40%-ном растворе гидрофобизирующей кремнийорганической жидкости 136-41 Тв бензине.

Недостатком известного способа является то, что при пропитке поверхности изделия большие размеры частиц алюминиевой пудры не позволяют суспензии полностью проникнуть во все поры и заполнить их, основна часть частиц пудры остается на поверхности изделия, а после полимеризации и виброгалтовки удаляется с нее обнажая тем самым устья пор. Это, в свою очередь , ведет к резкому снижению защитной способности гальванических покрытий.

Целью изобретения является повышение коррозионной стойкости издели

Указанная цель достигается тем, что согласно способу, включающему пропитку изделий суспензией порошкового наполнителя в растворе кремний органической жидкости в бензине и электрохимическое осаждение, в качестве наполнителя при пропитке используют ультрадисперсный порошок УДП цинка с размером частиц 40- 120 нм в количестве 1-60 г/л .

Суспензию готовят тщательным перемешиванием требуемого .количества УДП цинка в 40%-ном растворе кренийорганической жидкости в бензине.

УДП цинка получают известным методом электрического взрыва цинковой проволоки. Дисперсность УДП за- висит от мощности импульса, подво- димого к распыляемой цинковой проволоке. Определяют дисперсность методом БЭТ (метод адсорбции газов). Требуемая дисперсность составляет н менее 80% общей массы УДП.

Введение УДП цинка в пропиточную суспензию позволяет повысить коррозионную стойкость изделия за счет

того; что мельчайшие частицы порошка

0

5

o

0

проникают в поры, заполняют их, что при последующем нанесении ,гальванического покрытия обеспечивает его беспористость и равномерность.

Пример 1 о В качестве образцов берут образцы из спеченного материала марки жтр 0,,5 плотностью 7,. Образцы обезжиривают погружением на 0,5-1 мин в трихлорэти- лен при 80-85°С с последующей обдувкой сухим сжатым воздухом. Затем образцы погружают в раствор, содержащий 40% кремнийорганической жидко- 5 сти 136-41 (ГОСТ 10834-78) в бензине и 25 г/л УДП цинка. Образцы выдерживают в растворе в течение 2ч. После извлечения из раствора образцы в течение 1 ч выдерживают на воздухе при комнатной температуре, а затем в сушильном шкафу при 130-150°С в .течение 1,5 ч. После охлаждения образцы зачищают шлифовальной шкуркой и на них наносят .гальваническим способом защитное цинковое покрытие толщиной 12 мкм. Покрытие наносят в соответствии с ГОСТ 9..

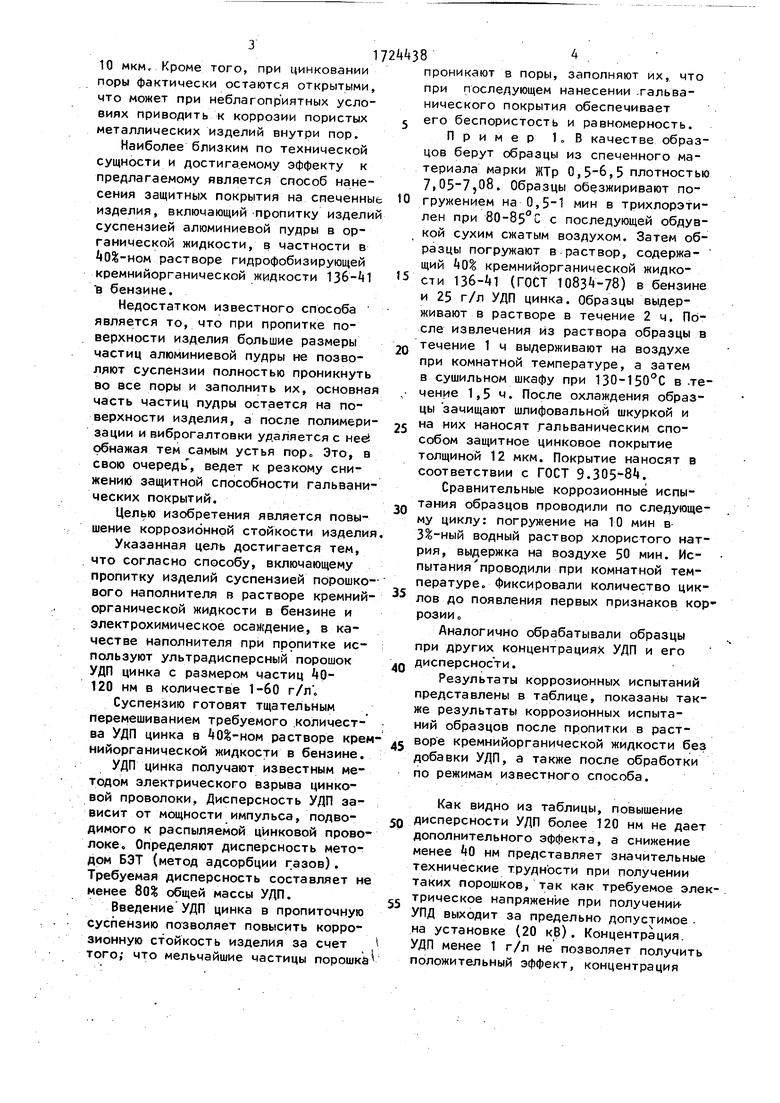

Сравнительные коррозионные испытания образцов проводили по следующему циклу: погружение на 10 мин в 3%-ный водный раствор хлористого натрия, выдержка на воздухе 50 мин. Испытания проводили при комнатной температуре. Фиксировали количество циклов до появления первых признаков коррозии о

Аналогично обрабатывали образцы при других концентрациях УДП и его дисперсности.

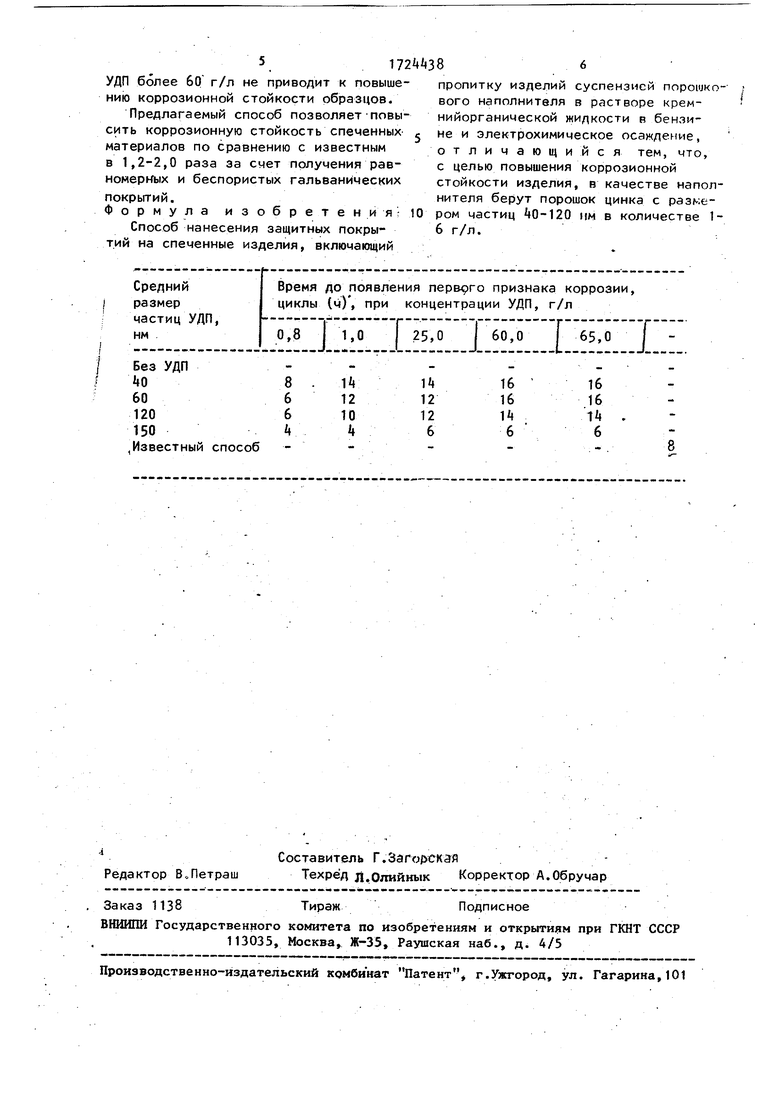

Результаты коррозионных испытаний представлены в таблице, показаны также результаты коррозионных испытаний образцов после пропитки в раст- с воре кремнийорганической жидкости без добавки УДП, а также после обработки по режимам известного способа.

5

0

jo

Как видно из таблицы, повышение дисперсности УДП более 120 нм не дает дополнительного эффекта, а снижение менее 40 нм представляет значительные технические трудности при получении таких порошков, так как требуемое электрическое напряжение при получении УПД выходит за предельно допустимое . на установке (20 кВ). Концентрация. УДП менее 1 г/л не позволяет получить положительный эффект, концентрация

55

5,172

УДП более 60 г/л не приводит к повышению коррозионной стойкости образцов.

Предлагаемый способ позволяет повысить коррозионную стойкость спеченных материалов по сравнению с известным в 1,2-2,0 раза за счет получения равномерных и беспористых гальванических

покрытий.

Формула изобретен и я;

Способ нанесения защитных покрытий на спеченные изделия, включающий

пропитку изделий суспензией порошкового наполнителя в растворе крем- нийорганической жидкости в бензине и электрохимическое осаждение, отличающийся тем, что, с целью повышения коррозионной стойкости изделия, в качестве наполнителя берут порошок цинка с размером частиц АО-120 им в количестве 1- 6 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения защитных покрытий на спеченные изделия | 1982 |

|

SU1217580A1 |

| Способ нанесения металлических покрытий на пористые спеченные изделия из железных порошков | 1982 |

|

SU1106582A1 |

| СПОСОБ ЗАЩИТЫ ПОРИСТЫХ СПЕЧЕННЫХ МАТЕРИАЛОВ ОТ КОРРОЗИИ | 1996 |

|

RU2106430C1 |

| Способ нанесения покрытий на пористые спеченные изделия | 1988 |

|

SU1547954A1 |

| Способ нанесения цинковых покрытий на спеченные изделия из железного порошка | 1989 |

|

SU1764821A1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| Способ металлизации спеченных пористых изделий | 1982 |

|

SU1156857A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ЦИНКОВЫХ ПОКРЫТИЙ | 1998 |

|

RU2148678C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение коррозионной стойкости изделий о Способ включает пропитку изделий суспензией порошкового наполнителя в растворе кремнийорганической жидкости в бензине и электрохимическое осаждение, При этом в качестве наполнителя при пропитке используют ультрадисперсный порошок цинка с размером частиц 0-120 нм в количестве 1-60 г/л. 1 табл.

| Способ металлизации спеченных пористых изделий | 1982 |

|

SU1156857A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ нанесения защитных покрытий на спеченные изделия | 1982 |

|

SU1217580A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-17—Подача