СП

со

Изобретение относится к порошковой |металлургии, в частности к нанесению за- |щитно-декоративных металлических покры- |тий на пористые спеченные изделия из же- |лезных порошков, и может быть использова- 1но в машиностроении, электротехнической |и радиотехнической промышленности для по- |лучения на изделиях антикоррозионных цин- |ковых затрат.

Цель изобретения - упрошение процесса цинкования и сокрашение энергетических затрат.

В способе нанесения покрытий на пористые спеченные изделия из железных порошков, включающем заполнение пор инертным материалом и диффузионное цинкование в порошкообразных насышаюших ере- дах, в качестве инертного материала используют минеральное масло, а цинкование осуществляют при 280-300°С в открытом контейнере, который заполняют минеральным маслом.

Сущность способа основана на парофа- зовом насыщении поверхности изделий цинком, активность протекания которого в присутствии масла повышена за счет интенсификации миграции атомов диффундируемо- го вещества. Это обеспечивает сокращение длительности и снижение температуры процесса. Кроме того, отпадает необходимость в использовании герметизируемых контейнеров с плавким затвором, так как порошковая насышаюшая смесь и помещенные в ее объеме покрываемые изделия находятся под слоем масла, надежно изолирующим от внешней среды. Повышенная интенсивность диффузии цинка обеспечивает получение ка- I чественного покрытия без необходимости в дополнительной металлизации гальваничес- 1 КИМ методом. Высокая коррозионная стойкость при этом обеспечивается тем, что наружная поверхность изделий защищена цинковым покрытием, а поверхность пор внутри : них - маслом. За счет проникновения цин- : ка в кристаллическую решетку железа обеспечивается хорощая адгезия покрытия.

Интервал температур нагрева 280- 300°С определен из опытных данных и объяс

Способ нанесения цинковых покрытий на спеченные пористые изделия на основе железа, включающий заполнение пор инертным материалом и диффузионное цинкование в порошкообразных насыщающих среняется следующим.

При температуре менее 280°С скорость 45 Дах отличающийся тем, что, с целью упроосаждения цинка значительно снижается,щения процесса и сокращения энергозатрат,

нагрев выще 300°С ограничен температуройв качестве инертного материала используют

вспыщки минерального масла.минеральное масло, а цинкование изделий

Продолжительность процесса определяет-осуществляют при 280-300°С подслоем мися интенсивностью осаждения цинка в при-нерального масла.

нятом режиме и необходимой конечной толщиной насыщаемого слоя цинка.

Пример. Спеченные порошковые изделия на основе железа с пористостью 20% пропитывают в ванне с минеральным цилиндровым маслом 52 при 150°С 0,5 ч. Пропитанные изделия загружают в открытый контейнер и засыпают порошкообразной насыщающей смесью. Состав смеси стандартный, применяемый в практике диффузионного цинкования, мас.%: порощок цинка 75; порошок окиси алюминия 25. контейнер заполняют минеральным цилиндровым маслом 52 таким образом, чтобы над порошковой засыпкой был слой масла толшиной 15-20 мм. Загруженный контейнер помещают в электропечь и нагревают до 270; 280; 290 и 300°С. Продолжительность обработки по каждому режиму 0,5; 1; 2 и 4 ч.

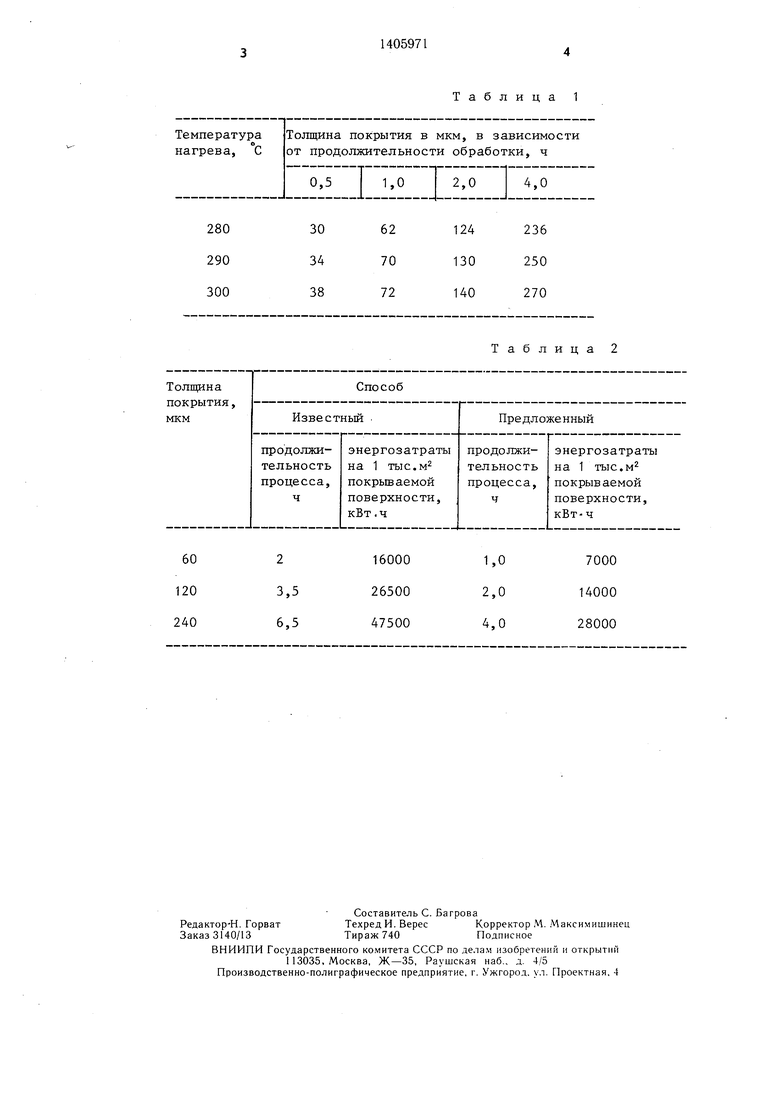

Значения толщины диффузионного слоя цинка, в зависимости от температуры и продолжительности обработки, приведены в табл. 1.

Из таблицы 1 видно, что скорость осаждения покрытия составляет 0,6-1,2 мкм/мин. При этом наибольщая интенсивность осаждения 1 -1,2 мкм/мин наблюдается в температурном интервале 280-300°С.

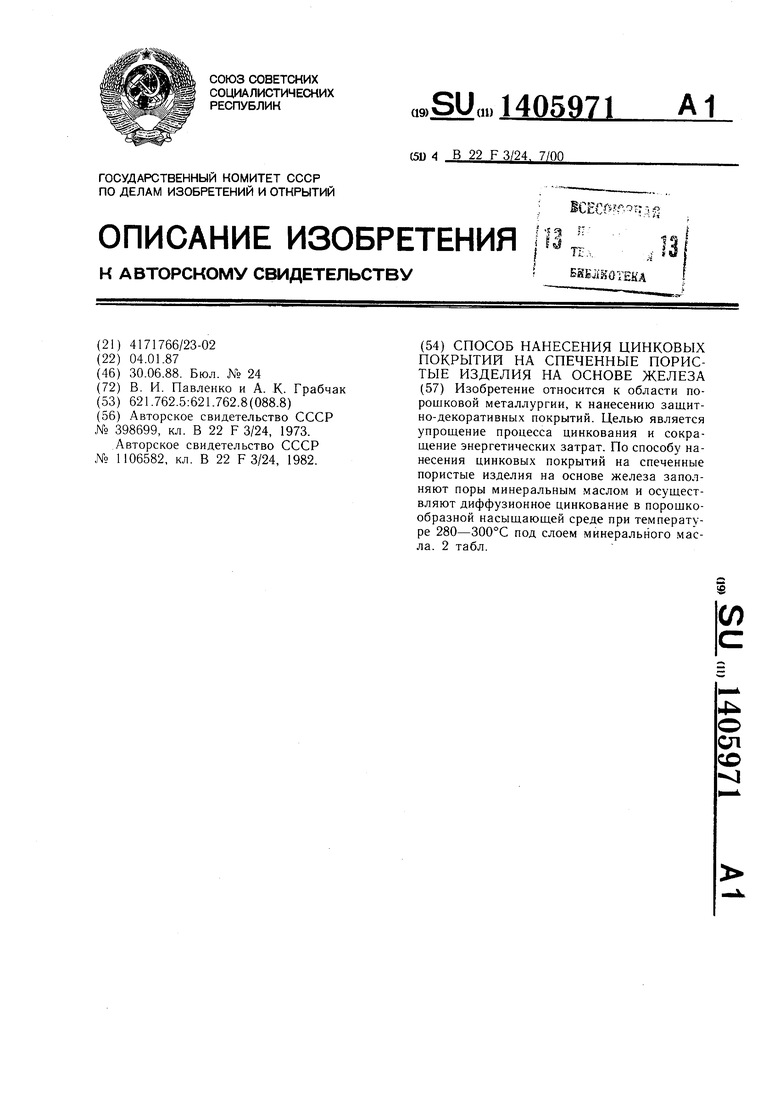

В табл. 2 приведены экспериментальные данные по продолжительности обработки и энергозатратам при цинковании предложенным способом и для сравнения известным (диффузионное заращивание и гальванопокрытие) .

По данным табл. 2 энергозатраты по цинкованию предложенным способом ниже в 1,7-2,3 раза в сравнении с известным, продолжительность обработки сокращается в 1,5-2 раза.

Формула изобретения

Способ нанесения цинковых покрытий на спеченные пористые изделия на основе железа, включающий заполнение пор инертным материалом и диффузионное цинкование в порошкообразных насыщающих среТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения цинковых покрытий на спеченные пористые изделия на основе железа | 1990 |

|

SU1752519A2 |

| Способ нанесения цинковых покрытий на спеченные изделия из железного порошка | 1989 |

|

SU1764821A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2221899C1 |

| Способ нанесения антикоррозионного интерметаллидного покрытия методом термодиффузионного цинкования | 2019 |

|

RU2738218C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

Изобретение относится к области порошковой металлургии, к нанесению защит- но-декоративны.х покрытий. Целью является упрощение процесса цинкования и сокращение энергетических затрат. По способу нанесения цинковых покрытий на спеченные пористые изделия на основе железа заполняют поры минеральным маслом и осуществляют диффузионное цинкование в порошкообразной насыщающей среде при температуре 280-300°С под слоем минерального масла. 2 табл.

| Авторское свидетельство СССР ,№ 398699, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ нанесения металлических покрытий на пористые спеченные изделия из железных порошков | 1982 |

|

SU1106582A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-04—Подача