го

00

со ;о

Изобретение относится к обработке ме- фаллов давлением, в частности к способу формообразования цилиндрических деталей с фланцами из трубчатых заготовок.

Цель изобретения - повышение производительности и расширение технологических возможностей способа.

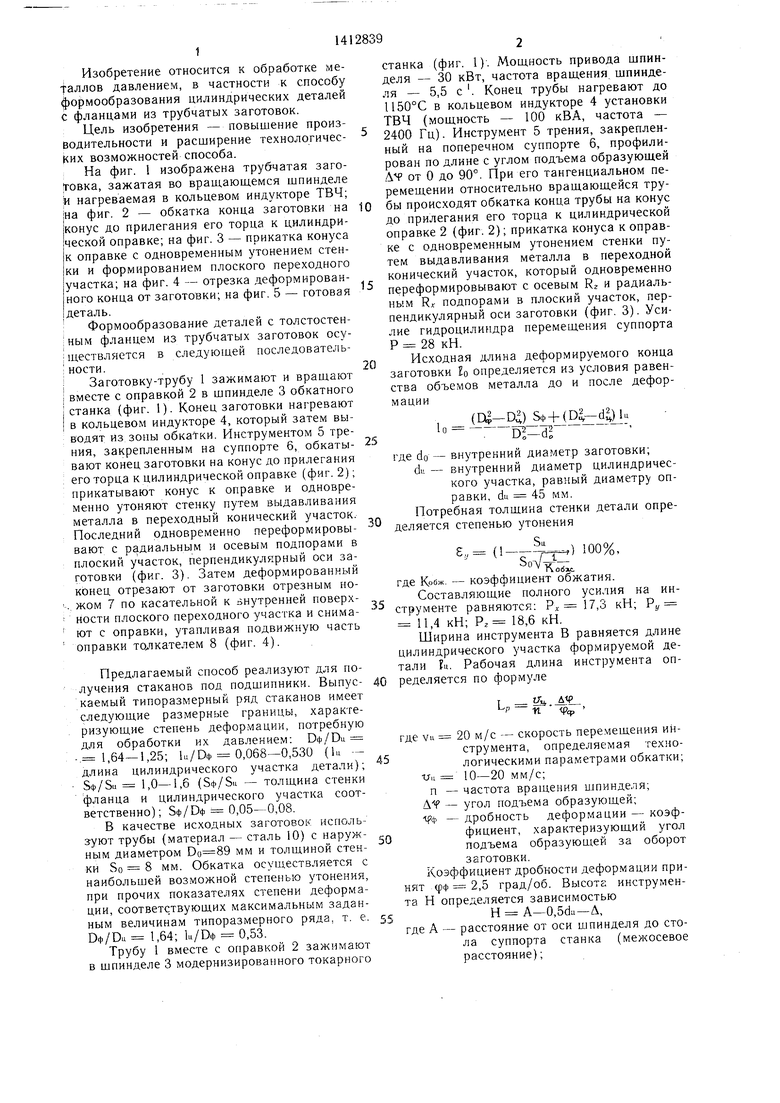

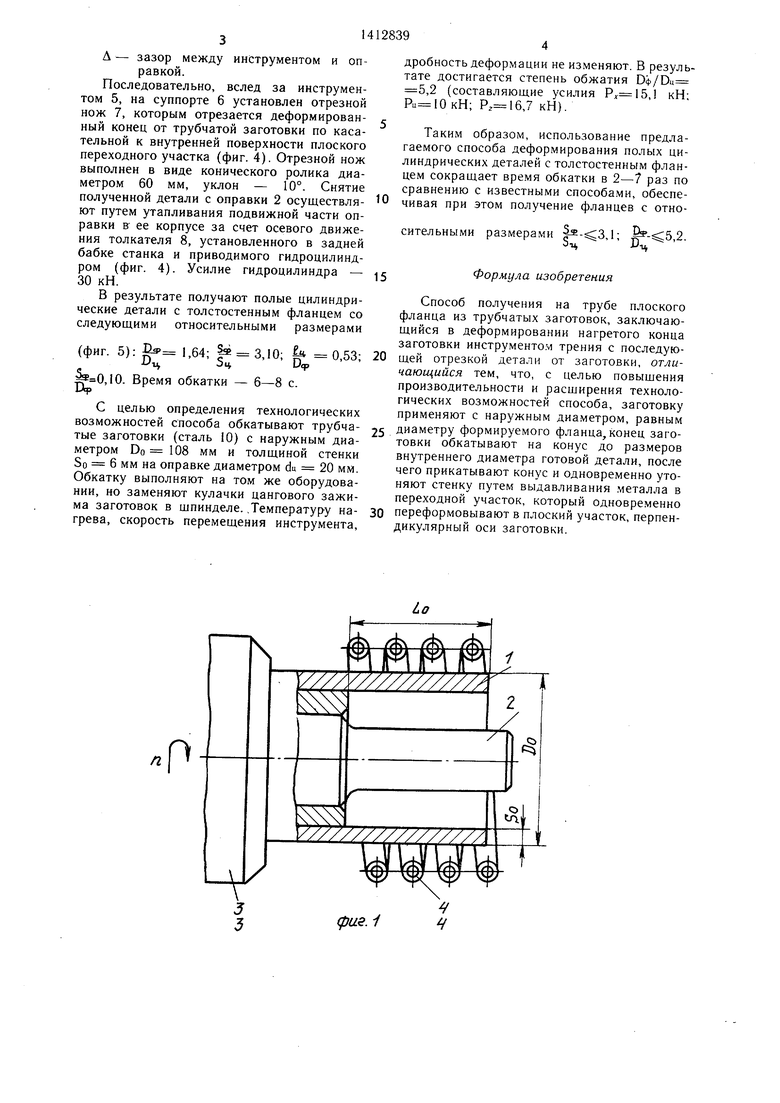

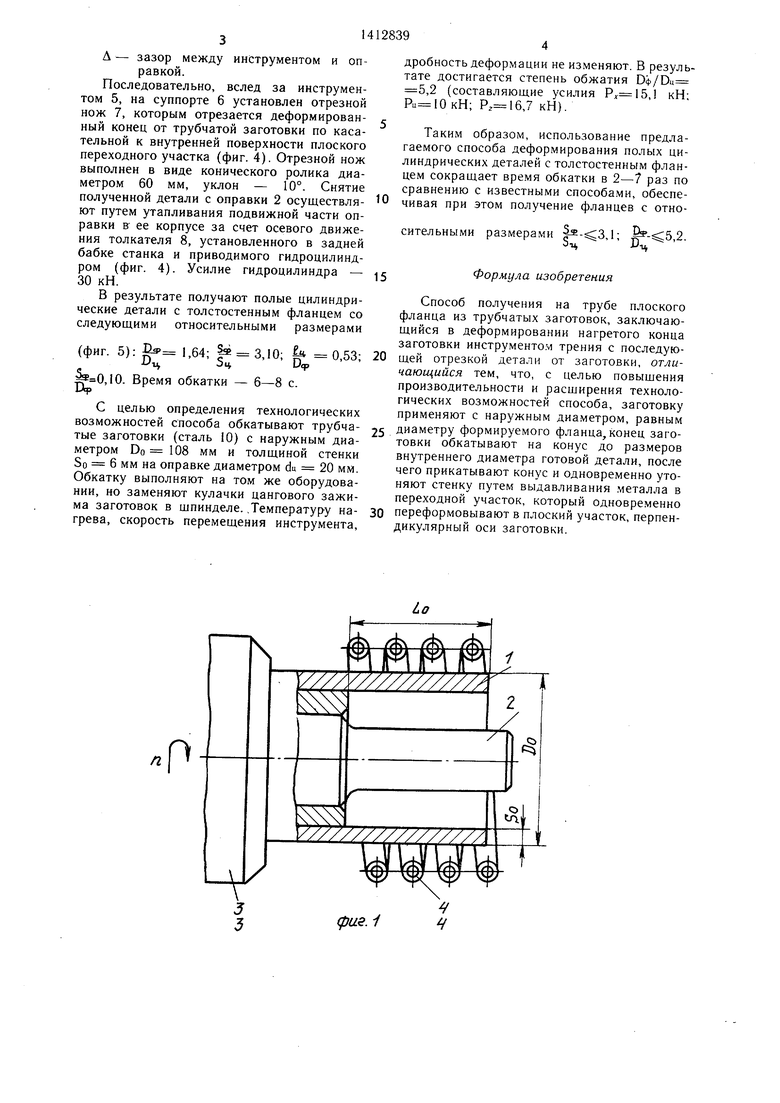

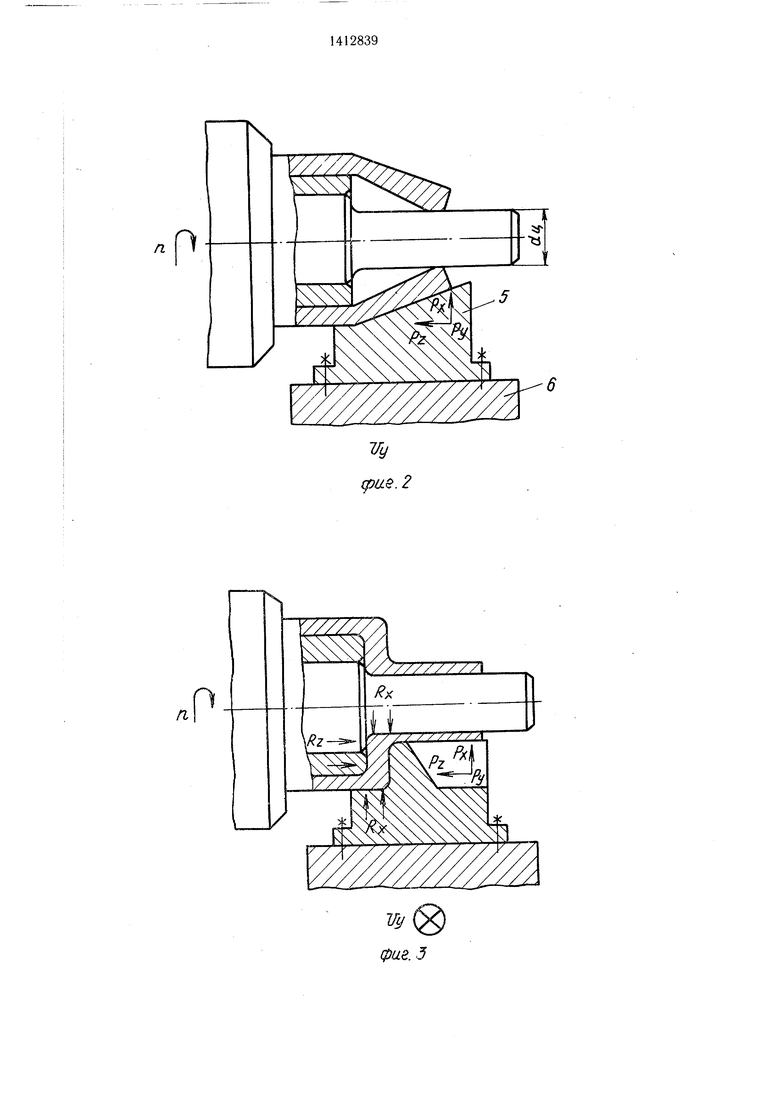

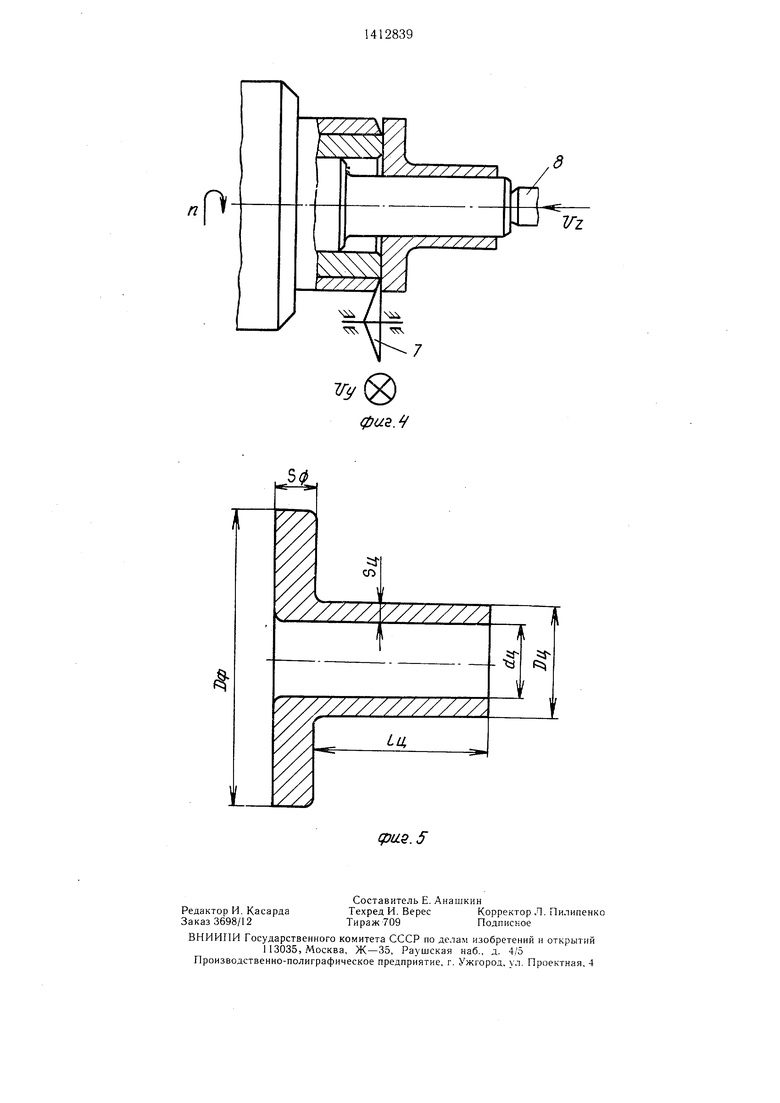

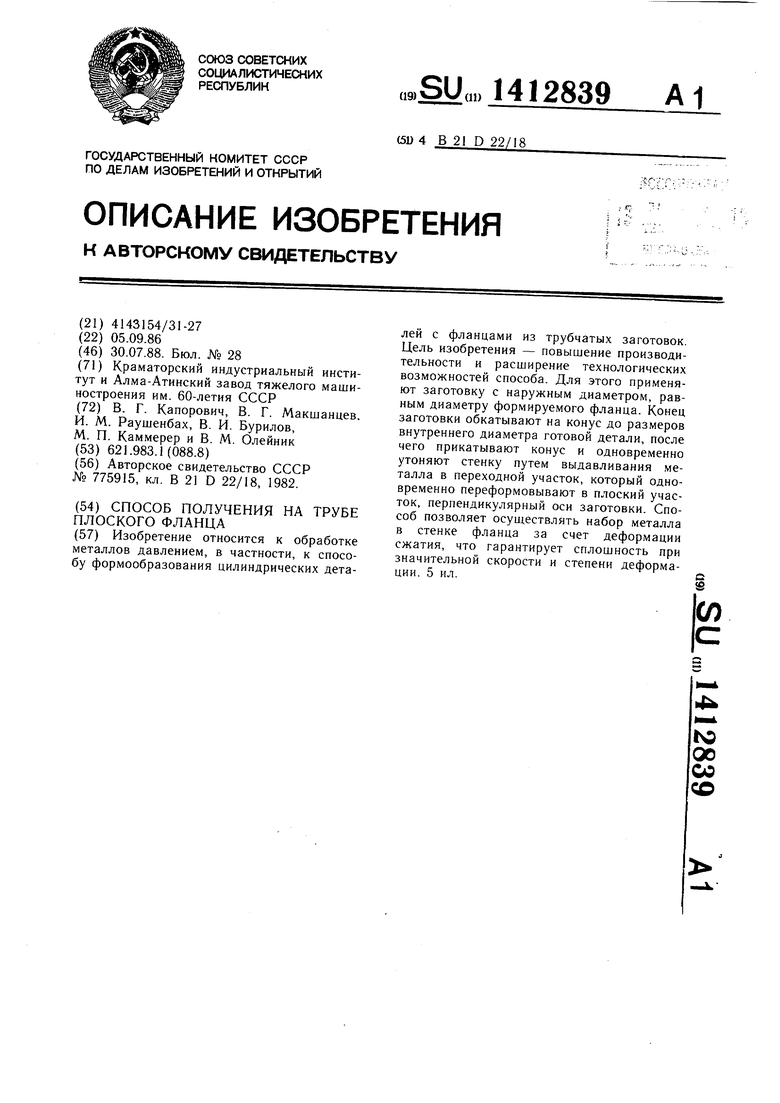

На фиг. 1 изображена трубчатая заго- говка, зажатая во враш,аюш,емся шпинделе ц нагреваемая в кольцевом индукторе ТВЧ; |на фиг. 2 - обкатка конца заготовки на конус до прилегания его торца к цилиндри- |ческой оправке; на фиг. 3 - прикатка конуса к оправке с одновременным утонением стенки и формированием плоского переходного |участка; на фиг. 4 - отрезка деформированного конца от заготовки; на фиг. 5 - готовая деталь.

: Формообразование деталей с толстостен- : ным фланцем из трубчатых заготовок осу- пцествляется в следующей последователь- ности.

I Заготовку-трубу 1 зажимают и враш.ают I вместе с оправкой 2 в шпинделе 3 обкатного станка (фиг. 1). Конец заготовки нагревают в кольцевом индукторе 4, который затем выводят из зоны обкатки. Инструментом 5 трения, закрепленным на суппорте 6, обкаты- вают конец заготовки на конус до прилегания его торца к цилиндрической оправке (фиг. 2); прикатывают конус к оправке и одновременно утоняют стенку путем выдавливания металла в переходный конический участок. Последний одновременно переформировывают с радиальным и осевым подпорами в плоский участок, перпендикулярный оси заготовки (фиг. 3). Затем деформированный конец отрезают от заготовки отрезным ножом 7 по касательной к внутренней поверхности плоского переходного участка и снимают с оправки, утапливая подвижную часть оправки толкателем 8 (фиг. 4).

45

Предлагаемый способ реализуют для получения стаканов под подшипники. Выпус- 40 каемый типоразмерный ряд стаканов имеет следующие размерные границы, характе- ризуюцдие степень деформации, потребную для обработки их давлением: Оф/Оц -1,64-1,25; 1ц/Оф 0,068-0,530 (1ц - длина цилиндрического участка детали); 5ф/5и 1,0-1,6 (5ф/5ц - толш.ина стенки фланца и цилиндрического участка соответственно); 5ф/0ф 0,05-0,08.

В качестве исходных заготовок используют трубы (материал - сталь 10) с наружным диаметром мм и толщиной стенки So 8 мм. Обкатка осуществляется с наибольшей возможной степенью утонения, при прочих показателях степени деформации, соответствующих максимальным заданным величинам типоразмерного ряда. т. е. 55 Оф/Оц : 1,64; 1ц/Оф 0,53.

Трубу 1 вместе с оправкой 2 зажимают в шпинделе 3 модернизированного токарного

50

0

5

0

0

5

5

0

5

0

станка (фиг. 1). Мощность привода шпинделя - 30 кВт, частота вращения шпинделя - 5,5 с . Конец трубы нагревают до 1150°С в кольцевом индукторе 4 установки ТВЧ (мощность - 100 кВА, частота - 2400 Гц). Инструмент 5 трения, закрепленный на поперечном суппорте 6, профилирован по длине с углом подъема образующей ДЧ от О до 90°. При его тангенциальном перемещении относительно вращающейся трубы происходят обкатка конца трубы на конус до прилегания его торца к цилиндрической оправке 2 (фиг. 2); прикатка конуса к оправке с одновременным утонением стенки путем выдавливания металла в переходной конический участок, который одновременно переформировывают с осевым Нг и радиальным RX подпорами в плоский участок, перпендикулярный оси заготовки (фиг. 3). Усилие гидроцилиндра перемещения суппорта Р 28 кН.

Исходная длина деформируемого конца заготовки ЕО определяется из условия равенства объемов металла до и после деформации

(14-ОД) 5ф + ()1и 1о - -; щ-а -

где do - внутренний диаметр заготовки; du - внутренний диаметр цилиндрического участка, равный диаметру оправки, du 45 мм.

Потребная толщина стенки детали определяется степенью утонения

8„ (1---,) 100%,

о о л/ Т7 Глобус.

где Ковж. - коэффициент обжатия.

Составляющие полного усилия на инструменте равняются: Р 17,3 кН; 11,4 кН; Р, 18,6 кН.

Ширина инструмента В равняется длине цилиндрического участка формируемой детали ц. Рабочая длина инструмента определяется по формуле

т . 15 -и рф

где vu 20 м/с - скорость перемещения инструмента, определяемая технологическими параметрами обкатки; иц 10-20 мм/с;

п - частота вращения шпинделя; Д Ч - угол подъема образующей; Ч Ф - дробность деформации - коэффициент, характеризующий угол подъема образующей за оборот заготовки.

Коэффициент дробности деформации принят фФ 2,5 град/об. Высота инструмента Н определяется зависимостью

Н А-0,5du-Л,

где А - расстояние от оси шпинделя до стола суппорта станка (межосевое расстояние);

Р.

Д - зазор между инструментом и оправкой.

Последовательно, вслед за инструментом 5, на суппорте 6 установлен отрезной нож 7, которым отрезается деформирован- ный конец от трубчатой заготовки по касательной к внутренней поверхности плоского переходного участка (фиг. 4). Отрезной нож выполнен в виде конического ролика диаметром 60 мм, уклон - 10°. Снятие полученной детали с оправки 2 осуществля- ют путем утапливания подвижной части оправки в ее корпусе за счет осевого движения толкателя 8, установленного в задней бабке станка и приводимого гидроцилиндром (фиг. 4). Усилие гидроцилиндра - 30 кН.

В результате получают полые цилиндрические детали с толстостенным фланцем со следующими относительными размерами

(фиг. 5): 1,64; |зе 3,10; | 0,53; U-u ОцDtp

0,10. Время обкатки - 6-8 с. Up

С целью определения технологических возможностей способа обкатывают трубчатые заготовки (сталь 10) с наружным диаметром DO 108 мм и толщиной стенки So 6 мм на оправке диаметром du 20 мм. Обкатку выполняют на том же оборудовании, но заменяют кулачки цангового зажи20

25

Способ получения на трубе плоского фланца из трубчатых заготовок, заключающийся в деформировании нагретого конца заготовки инструментом трения с последующей отрезкой детали от заготовки, отли- чающийся тем, что, с целью повышения производительности и расширения технологических возможностей способа, заготовку применяют с наружным диаметром, равным диаметру формируемого фланца, конец заготовки обкатывают на конус до размеров внутреннего диаметра готовой детали, после чего прикатывают конус и одновременно утоняют стенку путем выдавливания .металла в переходной участок, который одновременно

ма заготовок в шпинделе. .Температуру на- ЗО переформовывают в плоский участок, перпен- грева, скорость перемещения инструмента, дикулярный оси заготовки.

дробность деформации не изменяют. В результате достигается степень обжатия Di/Du 5,2 (составляющие усилия ,l кН- Рц 10кН; ,7 кН).

Таким образом, использование предлагаемого способа деформирования полых цилиндрических деталей с толстостенным фланцем сокращает время обкатки в 2-7 раз по сравнению с известными способами, обеспечивая при этом получение фланцев с относительными размерами

,1; ,2.

Формула изобретения

Способ получения на трубе плоского фланца из трубчатых заготовок, заключающийся в деформировании нагретого конца заготовки инструментом трения с последующей отрезкой детали от заготовки, отли- чающийся тем, что, с целью повышения производительности и расширения технологических возможностей способа, заготовку применяют с наружным диаметром, равным диаметру формируемого фланца, конец заготовки обкатывают на конус до размеров внутреннего диаметра готовой детали, после чего прикатывают конус и одновременно утоняют стенку путем выдавливания .металла в переходной участок, который одновременно

переформовывают в плоский участок, перпен- дикулярный оси заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки поверхности деталей типа тел вращения | 1989 |

|

SU1722797A1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| Станок для обкатки трубчатых заготовок ОС-9 | 1990 |

|

SU1750798A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| Способ изготовления полого герметичного шара | 1988 |

|

SU1660812A1 |

| Станок для ротационной обкатки | 1990 |

|

SU1776476A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

Изобретение относится к обработке металлов давлением, в частности, к способу формообразования цилиндрических деталей с фланцами из трубчатых заготовок. Цель изобретения - повышение производительности и расширение технологических возможностей способа. Для этого применяют заготовку с наружным диаметром, равным диаметру формируемого фланца. Конец заготовки обкатывают на конус до размеров внутреннего диаметра готовой детали, после чего прикатывают конус и одновременно утоняют стенку путем выдавливания металла в переходной участок, который одновременно переформовывают в плоский участок, перпендикулярный оси заготовки. Способ позволяет осуществлять набор металла в стенке фланца за счет деформации сжатия, что гарантирует сплошность при значительной скорости и степени деформации. 5 ил.

п.

Ify fpa$.2

Ify фаг. J

| Способ формовки горловины на конце трубы | 1977 |

|

SU775915A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1986-09-05—Подача