Изобретение относится к технике выращивания кристаллов направленной кристаллизацией расплава в ампуле, в частности к устройствам самих ампул.

Известно устройство для выращивания кристаллов направленной кристаллизацией расплава, в котором ампула выполнена в форме цилиндра с коническим дном [1] Эту конструкцию ампулы применяют для выращивания кристаллов, например, по методу Стокбаргера путем перемещения ампул с расплавом из горячей зоны печи в холодную.

Одним из существенных недостатков такой ампулы является то, что выращенный в ней кристалл прилипает к стенкам и поэтому необходимо кристалл в ампуле оплавить, разрушить ампулу и затем извлечь его. Более того, в процессе оплавления возникает "тепловой удар", следствием которого является деформация, появление трещин и других дефектов в кристалле.

Как видно из вышеуказанного, подобная конструкция ампулы одноразового пользования удорожает процесс выращивания.

Другим существенным недостатком является то, что для выращивания кристалла используется только часть ампулы из-за большого различия в насыпном весе порошка и удельном весе кристалла.

Наиболее близким техническим решением к предлагаемому изобретению является устройство для выращивания кристаллов методом направленной кристаллизации, включающее ампулу и установленный на ее дне тигель [2]

Ампула выполнена в виде цилиндра с коническим, сферическим или другой формы дном, а тигель из материала, не взаимодействующего с кристаллизируемым веществом и обладающего адгезией к нему.

Недостатком известного устройства является низкий коэффициент использования объема тигля из-за большого различия в насыпном весе порошка и расплава, что приводит к выращиванию кристаллов, вдвое меньших высоты тигля, и исключает получение длинномерных кристаллов, не увеличивая высоты тигля и не изменяя конструкции ростового оборудования.

Целью изобретения является повышение производительности за счет увеличения коэффициента использования тигля.

Указанная цель достигается тем, что в устройстве для выращивания кристаллов методом направленной кристаллизации, включающем ампулу и установленный на ее дне тигель, ампула снабжена перегородкой в виде воронки с осевым отверстием, расположенной над тиглем.

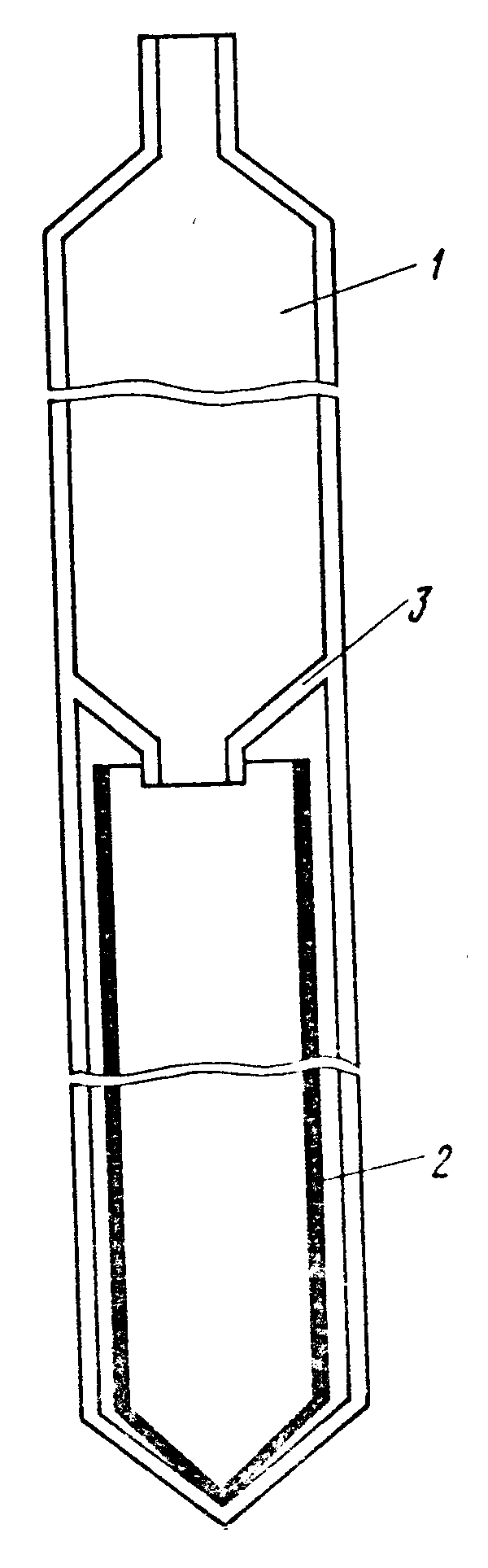

На чертеже представлено устройство, разрез.

Устройство состоит из ампулы 1 и установленного на ее дне тигля 2. Ампула снабжена перегородкой 3, делящей ампулу на два объема: вспомогательный верхний и рабочий нижний.

Устройство работает следующим образом. В ампулу 1 засыпают кристаллизируемое вещество, которое сначала заполняет тигель 2, расположенный в рабочем объеме ампулы, а затем верхний вспомогательный объем. Ампулу герметизируют и при необходимости откачивают или заполняют инертным газом. Готовую ампулу помещают в горячую зону печи, температура которой выше температуры кристаллизируемого вещества.

Первоначально расплавляют вещество, находящееся в тигле 2, а затем расплавляют вещество, находящееся во вспомогательном объеме ампулы 1, которое через отверстие в перегородке 3 стекает в тигель и полностью заполняет его. При перемещении такой ампулы с расплавом из горячей зоны печи в холодную происходит кристаллизация расплава.

Полученный таким образом кристалл будет иметь максимальную длину, практически равную длине тигля.

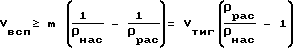

Вспомогательный объем определяется выражением

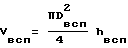

Вспомогательный объем равен ,

,

где Dвсп и hвсп его диаметр и высота.

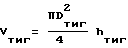

Объем тигля равен ,

,

где Dтиг и hтиг его диаметр и высота.

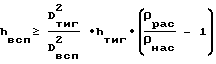

Подставляя эти значения в приведенную выше формулу получим высоту вспомогательного объема .

.

Поскольку Dтиг 7 см, Dвсп 8 см, ρрас 2,6 г/см3 и ρнас 1,4 г/см3, то hвсп ≥ 13 см. Таким образом определялась высота вспомогательного объема.

Пример. Реализация предлагаемого изобретения осуществлялась при выращивании кристаллов натрия йодистого, активированных таллием. Берут кварцевую ампулу с внутренним диаметром 80 мм. В нее помещают тигель из стеклоуглерода диаметром 70 мм и высотой 200 мм. Причем тигель размещают в нижней рабочей части ампулы так, чтобы выходной конец воронки входил в тигель на глубину 7 мм. Высота вспомогательной части ампулы берется 130 мм. Насыпная плотность порошкообразной соли натрия йодистого ρнас 1,4 г/см3, а плотность расплава ρрас 2,6 г/см3. Тигель может вместить 1100 г порошка или 2000 г расплава. Во вспомогательном объеме ампулы должно помещаться 900 г порошка натрия йодистого, а следовательно, объем вспомогательной части должен быть не менее 650 см3, т.е. высота этой части ампулы должна быть не менее 13 см.

В ампулу с тиглем засыпают 2000 г натрия йодистого с активатором - йодистым таллием. Затем помещают ампулу в горячую зону печи и расплавляют сначала порошкообразное вещество, находящееся в тигле, а затем и в верхней вспомогательной части ампулы. В результате этих операций тигель был заполнен расплавом. Уровень расплава на 5 7 мм не доходит до верха тигля. В дальнейшем ампулу перемещают из горячей зоны печи в холодную со скоростью 2 мм/ч. По завершении процесса кристаллизации кристалл в ампуле отжигают со скоростью 10 град/ч. Когда кристалл охлаждается до комнатной температуры, его вместе с тиглем извлекают из ампулы, а затем из тигля свободно извлекают кристалл. Его высота оказалась 160 мм. При этом ампула и тигель оказались пригодными для последующих выращиваний.

Для сравнения провели выращивание кристалла по прототипу. В кварцевую ампулу с внутренним диаметром 80 мм помещают тигель из стеклоуглерода диаметром 70 мм и высотой 200 мм. Заполняют полностью тигель порошкообразным натрием йодистым с активатором таллием йодистым (вес порошка 1100 г). Порошок расплавляют и выращивают кристалл в условиях, описанных выше. В результате был получен кристалл высотой 80 мм.

Таким образом, при выращивании кристаллов натрия йодистого коэффициент использования тигля увеличивался по сравнению с прототипом почти в два раза. В связи с этим проявилась возможность получить в том же тигле длинномерные кристаллы. Кроме того, повышается производительность оборудования, так как для выращивания двух кристаллов (высотой по 75 80 мм) по прототипу необходимо на 35% больше времени, чем для получения одного кристалла длиной 160 мм по предлагаемому решению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ЩЕЛОЧНО-ГАЛОИДНЫХ КРИСТАЛЛОВ | 1985 |

|

SU1304442A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СЦИНТИЛЛЯТОРА НА ОСНОВЕ САМОАКТИВИРОВАННОГО РЕДКОЗЕМЕЛЬНОГО ГАЛОГЕНИДА | 2021 |

|

RU2762083C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1983 |

|

SU1122012A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ В СКВОЗНЫХ ОТВЕРСТИЯХ СЕТОК ДЛЯ МАТРИЧНЫХ ДЕТЕКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2344207C2 |

| Устройство для вытягивания кристаллов из расплава | 1981 |

|

SU1122015A1 |

| Устройство для выращивания монокристаллов тугоплавких материалов | 1983 |

|

SU1132606A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 2002 |

|

RU2199615C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ЦИНКА ИЛИ КАДМИЯ И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2030489C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ГАЛОГЕНИДОВ СЕРЕБРА И ТАЛЛИЯ | 2011 |

|

RU2487202C1 |

Устройство для выращивания кристаллов методом направленной кристаллизации, включающее ампулу и установленный на дне тигель, отличающееся тем, что, с целью повышения производительности за счет увеличения коэффициента использования тигля, ампула снабжена перегородкой в виде воронки с осевым отверстием, расположенной над тиглем.

Устройство для выращивания кристаллов методом направленной кристаллизации, включающее ампулу и установленный на дне тигель, отличающееся тем, что, с целью повышения производительности за счет увеличения коэффициента использования тигля, ампула снабжена перегородкой в виде воронки с осевым отверстием, расположенной над тиглем.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шамовский Л.М | |||

| и др | |||

| Методика выращивания щелочно-галоидных фосфоров для сцинтилляционных счетчиков | |||

| Известия АН СССР, Сер | |||

| физическая, 1958, 22, N 1, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чайковский Э.Ф | |||

| и др | |||

| Исследование газового состава полостей в кристаллах NaJ(Te), полученных в тиглях из стеклоуглерода | |||

| Сб | |||

| Методика получения и исследования монокристаллов и сцинтилляторов | |||

| Харьков: ВНИИ монокристаллов, 1980, N 5, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1997-01-20—Публикация

1982-04-12—Подача