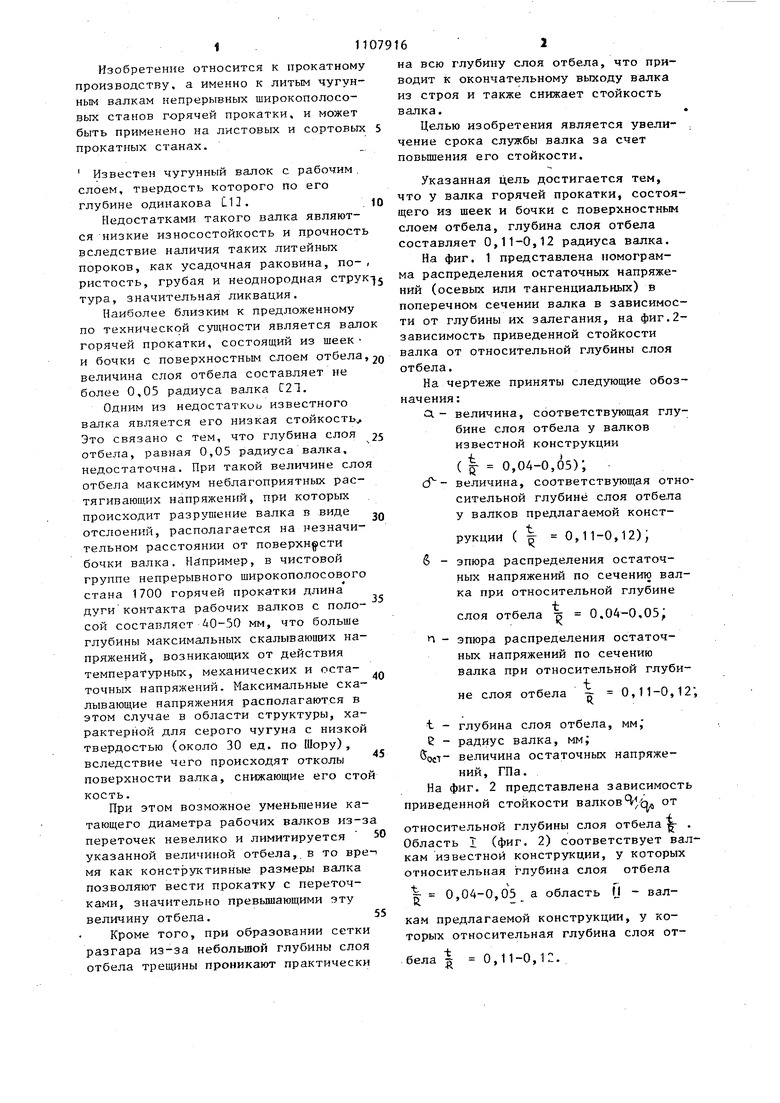

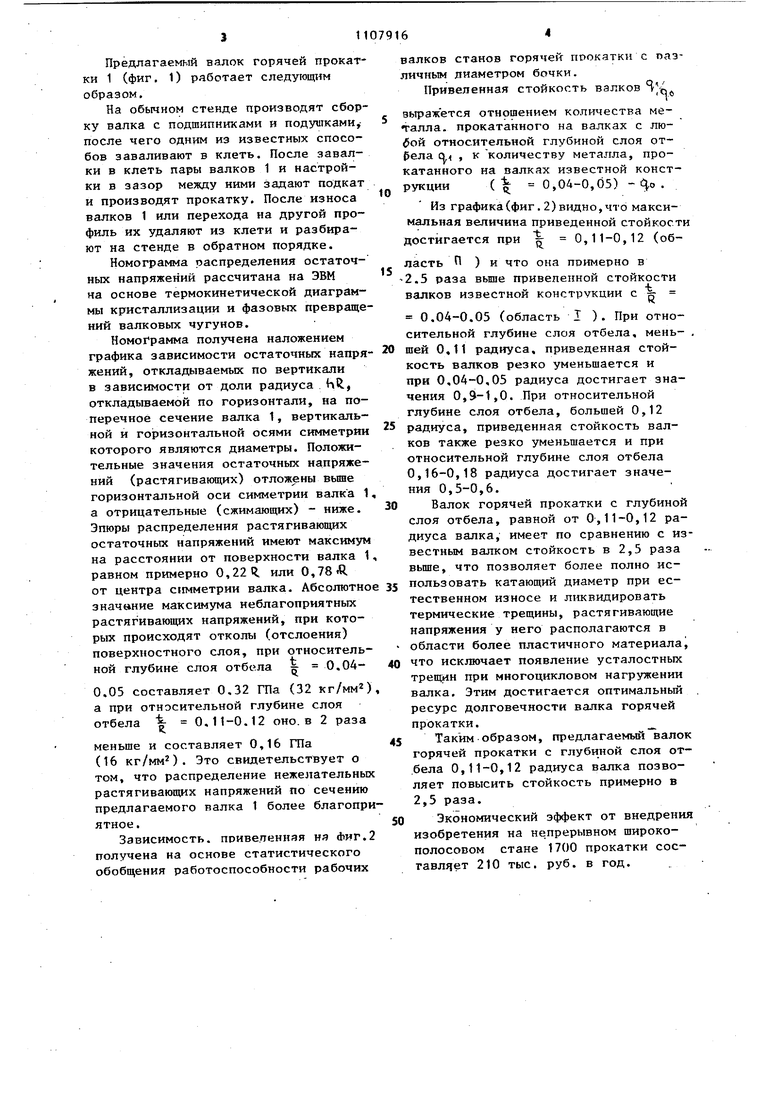

Изобретение относится к прокатном производству, а именно к литым чугун ным валкам непрерывных широкополосовых станов горячей прокатки, и может быть применено на листовых и сортовы прокатных станах. Известен чугунный валок с рабочим слоем, твердость которого по его глубине одинакова С1. Недостатками такого валка являются низкие износостойкость и прочност вследствие наличия таких литейных пороков, как усадочная раковина, пористость, грубая и неоднородная стру тура, значительная ликвация. Наиболее близким к предложенному по технической сущности является вал горячей прокатки, состоящий из шеек и бочки с поверхностным слоем отбела величина слоя отбела составляет не более 0,05 радиуса валка С21. Одним из недостаткоь известного валка является его низкая стойкость. Это связано с тем, что глубина слоя отбела, равная 0,05 радиуса валка, недостаточна. При такой величине сло отбела максимум неблагоприятных растягивающих напряжений, при которых происходит разрушение валка в виде отслоений, располагается на незначительном расстоянии от поверхности бочки валка. Например, в чистовой группе непрерывного щирокополосового стана 1700 горячей прокатки длина дуги контакта рабочих валков с полосой составляет 40-50 мм, что больше глубины максимальных скалывающих напряжений, возникающих от действия температурных, механических и остаточных напряжений. Максимальные скалывающие напряжения располагаются в этом случае в области структуры, характерной для серого чугуна с низкой твердостью (около 30 ед. по Шору), вследствие чего происходят отколы поверхности валка, снижающие его сто кость. При этом возможное уменьшение катающего диаметра рабочих валков из-з переточек невелико и лимитируется указанной величиной отбела, в то вре мя как конструктивные размеры валка позволяют вести прокатку с переточками, значительно превышающими эту величину отбела. Кроме того, при образовании сетки разгара из-за небольшой глубины слоя отбела трещины проникают практически на всю глубину слоя отбела, что приводит к окончательному выходу валка из строя и также снижает стойкость валка., Целью изобретения является увеличение срока службы валка за счет повьщ1ения его стойкости. Указанная цель достигается тем, что у валка горячей прокатки, состоящего из шеек и бочки с поверхностным слоем отбела, глубина слоя отбела составляет 0,11-0,12 радиуса валка. На фиг. 1 представлена номограмма распределения остаточных напряжений (осевых или тангенциальных) в поперечном сечении валка в зависимости от глубины их залегания, на фиг.2зависимость приведенной стойкости валка от относительной глубины слоя отбела. На чертеже приняты следующие обозначения:О. - величина, соответствующая глубине слоя отбела у валков известной конструкции ( I 0,04-0,05); сГ - величина, соответствующая относительной глубине слоя отбела у валков предлагаемой конструкции ( |- 0,11-0,12); эпюра распределения остаточных напряжений по сечению валка при относительной глубине слоя отбела -5 0,04-0,05j эпюра распределения остаточных напряжений по сечению валка при относительной глубиI 0,11-0,12; не слоя отбела глубина слоя отбела, мм; радиус валка, мм; величина остаточных напряжений, ГПа. На фиг. 2 представлена зависимость риведенной стойкости валковЧ Нд от тносительной глубины слоя отбела . бласть I (фиг. 2) соответствует валам известной конструкции, у которых тносительная глубина слоя отбела Р 0,04-0,05 а область М - валам предлагаемой конструкции, у коорых относительная глубина слоя отела I 0,11-0,12. Предлагаемый валок горячей прокат ки 1 (фиг. 1) работает следующим образом. На обычном стенде производят сбор ку вапка с подшипниками и подушками,после чего одним из известных способов заваливают в клеть. После завалки в клеть пары валков 1 и настройки в зазор между ними задают подкат и производят прокатку. После износа валков 1 или перехода на другой профиль их удаляют из клети и разбирают на стенде в обратном порядке. Номограмма распределения остаточных напряжений рассчитана на ЭВМ на основе термокинетической диаграммь1 кристаллизации и фазовых превраще ний валковых чугунов. Номограмма получена наложением графика зависимости остаточных напря жений, откладываемых по вертикали в зависимости от доли радиуса HR., откладываемой по горизонтали, на поперечное сечение валка 1, вертикальной и горизонтальной осями симметрии которого являются диаметры. Положительные значения остаточных напряжений (растягивающих) отложены выше горизонтальной оси симметрии валка 1 а отрицательные (сжимающих) - ниже. Эпюры распределения растягивающих остаточных напряжений имеют максимум на расстоянии от поверхности валка 1 равном примерно 0,224, или 0,78Q. от центра симметрии валка. Абсолютно значение максимума неблагоприятных растягивающих напряжений, при которых происходят отколы (отслоения) поверхностного слоя, при относительной глубине слоя отбела 0.040.05 составляет 0.32 ГПа (32 кг/мм) а при относительной глубине слоя отбела I 0.11-0.12 оно. в 2 раза меньше и составляет 0,16 ГПа (16 кг/мм). Это свидетельствует о том, что распределение нежелательных растягивающих напряжений по сечению предлагаемого валка 1 более благопри ятное . Зависимость, приведенная ня Фиг.2 получена на основе статистического обобщения работоспособности рабочих валков станов горячей прокаткн с пазличным диаметром бочки. Приведенная стойкость валков Hq эьфажется отношением количества металла, прокатанного на валках с любой относительной глубиной слоя отрела , к количеству металла, прокатанного на валках известной конструкции ( 0,04-0,05) - о . Из графика (фиг. 2) видно, что максимальная величина приведенной стойкости достигается при 0,11-0,12 (область П ) и что она примерно в 2.5 раза выше приведенной стойкости валков известной конструкции с 5- 0.04-0.05 (область I ). При относительной глубине слоя отбела, мень- . шей 0,11 радиуса, приведенная стойкость валков резко уменьшается и при 0.04-0,05 радиуса достигает значения 0,9-1,0. При относительной глубине слоя отбела, большей 0,12 радиуса, приведенная стойкость валков также резко уменьшается и при относительной глубине слоя отбела 0,16-0,18 радиуса достигает значения 0,5-0,6. Валок горячей прокатки с глубиной слоя отбела, равной от 0,11-0,12 радиуса вапка, имеет по сравнению с известным валком стойкость в 2,5 раза вьш1е, что позволяет более полно использовать катающий диаметр при естественном износе и ликвидировать термические трещины, растягивающие напряжения у него располагаются в области более пластичного материалаi что исключает появление усталостных трещин при многоцикловом нагружении валка. Этим достигается оптимальный . ресурс долговечности валка горячей прокатки. Таким-образом, предлагаемый валок горячей прокатки с глубиной слоя отбела 0,11-0,12 радиуса валка позволяет повысить стойкость примерно в 2,5 раза. Экономический эффект от внедрения изобретения на непрерывном широкополосовом стане 1700 прокатки составляет 210 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Чугунный горизонтальный валок | 1978 |

|

SU816591A1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК ЧУГУННЫХ ВАЛКОВ | 2005 |

|

RU2283709C2 |

| Прокатный валок | 1979 |

|

SU831242A1 |

| Прокатный валок | 1990 |

|

SU1759490A1 |

| Способ подготовки рабочих валков для холодной прокатки | 1984 |

|

SU1251990A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2006 |

|

RU2333055C1 |

| Рабочий валок черновой прокатной клети | 1988 |

|

SU1574299A1 |

ВАЛОК ГОРЯЧЕЙ ПРОКАТКИ, состоящий из шеек и бочки с поверхностньм слоем отбела, отличающийс я тем, что, с целью увеличения срока службы валка за счет повьшения его стойкости, глубина слоя отбела составляет 0,11-0,12 радиуса валка. «

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кривошеев А.Е | |||

| Литые валки | |||

| М., Металлургиядат, 1957, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Королев А.А | |||

| Механическое оборудование прокатных цехов | |||

| М. | |||

| Металлургия | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1984-08-15—Публикация

1983-07-22—Подача