Изобретение относится к прокатному производству и может быть использовано в черновых клетях станов горячей прокатки.

Цель изобретения - повышение качества проката путем интенсивной проработки его поверхностного слоя.

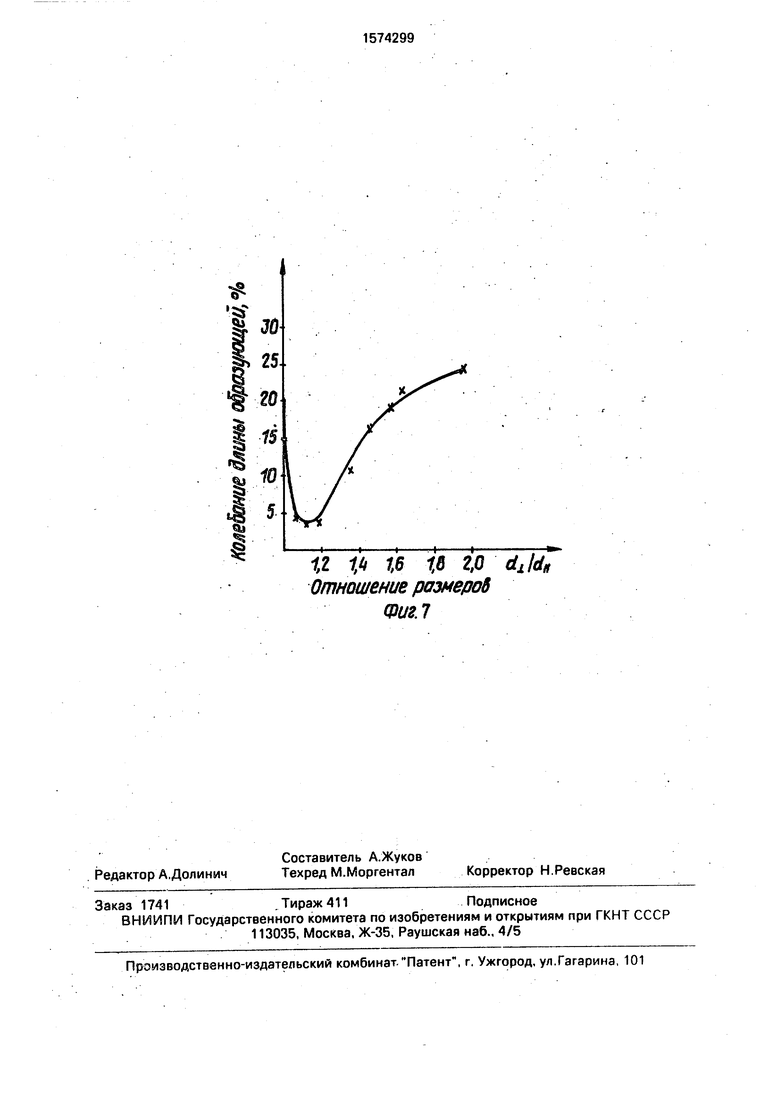

На фиг.1 изображен прокатный валок; на фиг.2 - узел I на фиг.1 (в увеличенном масштабе); на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2, на фиг.5 - расположение лунок на развертке поверхности валка с указанием различных положений образующей А по отношению к рядам лунок; на фиг.6 - изменение относительной длины образующей в зависимости от угла наклона линий сетки; на фиг.7 - изменение

длины образующей в зависимости от соотношения размеров осей лунок.

Рабочий валок черновой прокатной клети содержит точку 1 и шейки 2 (фиг.1). На цилиндрической поверхности бочки выполнены овальные лунки 3 (фиг 2), точки максимального углубления которых расположены в узлах равномерной сетки взаимопересекающихся осей 4 и 5, пересекающих образующую под углами а 115-125° и (3 25-35°. Большая ось всех лунок d1 перпендикулярна образующей валка и выполнена равной (0,1-25) R, где Р - радиус валка, а меньшая ось d2 ориентирована вдоль образующей/ Размеры осей лунок находятся в отношении di/da 1,05-1,2. Соответственно располо

жению осей меньший радиус кривизны поверхности лунки pi находится в сечении валка параллельном образующей (фиг.З), а больший р 1 в поперечном сечении (фиг,4) и составляет 0,4-1,0 радиуса валка. Расстояния между точками максимального углубления лунок А выполнены равными 1,9-2,1 размера меньшей оси d2.

При прокатке листа перед очагом деформации возникает зона действия растягивающих напряжений, причем размеры зоны и величины напряжений тем больше, чем больше обжатия. Поэтому при обжатии полосы в черновых клетях листового стана горячей прокатки возникает опасность разрушения поверхностных слоев раската и образования дефектов (расслоев, продольных полос и др.). Для снижения вероятности поверхностных разрушений необходимо нарушить стабильность этой зоны и создать условия для активной проработки поверхностных слоев. При обжатиях 0,1-0,15 ради уса валка зона действия растягивающих напряжений распространяется в длину на (0,1-0,15)R и в глубину на (0,05-0,06)R, причем она практически исчезает при выполнении на валке лунок глубиной (0,015-0,02)R и размером большей оси (0,1-0,25)R. При меньших размерах лунок растягивающие напряжения имеют значительную величину, а превышение указанных пределов не оказывает дополнительного влияния на величину зоны всестороннего растяжения, причем увеличение глубины уменьшает проработку некоторых участков поверхности раската при дальнейшем обжатии и ухудшает качество поверхности, а увеличение размера большей оси приводит к увеличению длины углубления более длины очага деформации, что делает невозможным паровзрывное удаление окалины, взломанной выпуклыми участками бочки валка с поверхности раската.

Расположение осей 3 и 4 (фиг.1) под углами а 115-125° и /3 25-35° обеспечивает проработку практически всех волокон заготовки вдоль оси прокатки при минимальном уменьшениидлины активной опорной образующей (около 20%). В результате расчета для различных положений рядов лунок относительно образующей (фиг.5) отношения длины образующей за вычетом отрезков внутри контура лунок к ее полной длине получены графики, приведенные на фиг.6. Поскольку относительная длина образующей является функцией с периодом 45°, то на чертеже показан только один период (для угла /3). Согласно фиг,6 стаби- лизация длины активной образующей

наблюдается при /3 10-35° (кривая 6 показывает изменение максимальной относительной длины образующей в зависимости от ft , а кривая 7 - минимальной). Расчеты

также показали, что при / 25- 35 ° отсутствуют продольные волокна на полосе, не прошедшие проработку, что существенно повышает качество листа. При углах наклона осей вне рекомендуемого диапазона не

все линии, направленные вдоль оси прокатки, подвергаются проработке, а также увеличивается колебание дличы активной опорной образующей, что приводит к периодическому изменению удельных нагрузок

в межвитковом контакте.

Дополнительную стабилизацию длины активной образующей, а следовательно, и повышение равномерности проработки поверхности раската обеспечивает выполнение лунок овальными с соотношением осей 1,05-1,2 (фиг.7). При других значениях этого соотношения вследствие значительного уменьшения длины некоторых активных опорных образующих возникает их перенапряжение и ускоренное разрушение, при- водящее к ухудшению качества поверхности раската.

Пределы изменения большего радиуса кривизны поверхности лунок определены

из следующих соображений. При значениях р 0,4 R происходит закатывание неровностей с образованием пленки, а увеличение радиуса кривизны более 1,0 радиуса валка не позволяет получить необходимые, экспериментально обоснованные значения глубины и размеров осей лунок, приведенные выше. Выбранная величина радиуса кривизны должна соответствовать глубине лунки (0.015-0.02JR.

Шагсетки, составляющий 1,9-2,1 размера меньшей оси, обеспечивает проработку всей поверхности раската. Увеличение расстояния между максимальными углублениями свыше 2,1d2 приводит к появлению

непрорабатываемых линий на раскате, а при величинах шага, меньших 1.9d2, возникают местные перегрузки, и на валке появляются выкрошки, что снижает качество поверхности листа.

Лунки на поверхность валка наносятся,

например, профилированным шлифовальным кругом, размеры которого определяются необходимыми значениями радиусов кривизны в сечениях фиг.З и 4 При задзнных отношениях di/d2. di/R однозначно определяется требуемая величина радиуса pi- Разметка валка для нанесения рядов лунок, удовлетворяющих требованию периодичности по длине окружности, паиболее просто реализуется при , когда существуют лунки соседних рядов, расположенные на одной образующей.

Примеры конкретного выполнения валка с лунками для черновой клети кварто стана 2500 горячей прокатки приведены в таблице.

Экспериментально показано снижение выхода листа второго сорта при осуществлении прокатки в валках предложенной конструкции на 1,5-2,5%. Применение валков с равноосными лунками малых размеров, расположенными вдоль линий, направленных по отношению к образующей под углами а 105° и ft 15° (пример 6), не обеспечивает подавления зоны растягивающих напряжений и равномерной проработки поверхностных слоев листа.

Выполнение прокатного валка в соответствии с изобретением позволяет предотвратить возникновение в зоне перед очагом деформации при значительных обжатиях растягивающих напряжений и увеличить проработку поверхностных слоев раската, что повышает качество готового листа за

счет уменьшения поверхностных дефектов и улучшения механических характеристик, в частности, относительного удлинения и ударной вязкости.

Ф о р м у л а и з о б р е т е н и я

Рабочий валок черновой прокатной клети, включающий шейки и бочку с овальными лунками, большие оси которых перпендикулярны образующей бочки, причем максимапьные углубления лунок расположены на одинаковом расстоянии друг от друга вдоль взаимно пересекающихся линий, направленных под углом к образующей, отличающийся тем, что, с целью повышения

качества проката путем интенсивной проработки его поверхностного слоя, углы между взаимно пересекающимися линиями и образующей выполнены равными 25-35° и 115-125°, а лунки - с большей осью, равной

0,1-0,25 радиуса валка, и большим радиусом кривизны в сечении, равным 0,4-1,0 радиуса валка, причем размеры осей лунок находятся в отношении 1,05-1,2, а расстояния между максимальными углублениями

составляют 1,9-2.1 размера меньшей оси

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1987 |

|

SU1565553A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| Способ прокатки сортовых заготовок | 1989 |

|

SU1674996A1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1523203A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

Изобретение относится к прокатному производству и может быть использовано в черновых клетях станов горячей прокатки. Цель изобретения - повышение качества проката путем интенсивной проработки его поверхностного слоя. Рабочий валок черновой прокатной клети имеет на поверхности бочки овальные лунки с большей осью перпендикулярной образующей, расположенные вдоль взаимно пересекающихся линий, направленных под углами 25 - 35° и 55 - 65° к образующей. Размер большей оси лунок составляет 0,1 - 0,25 радиуса валка и в 1,05 - 1,2 раза превышает размер меньшей оси. Больший радиус кривизны поверхности лунок выполнен равным 0,4 - 1,0 радиуса валка. Расстояние между точками максимального углубления лунок составляет 1,9 - 2,1 размера меньшей оси. Изобретение позволяет повысить качество готового листа за счет уменьшения поверхностных дефектов и улучшения механических характеристик. 7 ил., 1 табл.

Фиг.}

ЛШ1

Фиг.З

Фищ

-т аз зо to so во nofopom рядов сетки, град Фи&б

30б 27е

1,1 t К 1.6 2,0 djde Отношение размеров Фаг, 7

| Рабочий валок черновой прокатной клети | 1981 |

|

SU980881A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Красинский И.М | |||

| Удаление окалины па- ровзрывным способом | |||

| - Изобретательство в СССР, 1957, № 5, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прокатный валок | 1981 |

|

SU986526A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1988-01-26—Подача