б в

to п

J I I I

93in

г

1Ь

I /

2.Способ по п. 1, отличающийся тем, что в зоне вторичиого охлаждения стесненную усадку остывающей заготовки обеспечивают

:путем ее зажима в крайних точках зоны вторичного охлаждения.

3.Способ по п. 1, отлича ющ и и с я тем, что напряжения изгиба в местах захоложенных спаев создают повторением поперечных знакопеременных усилий.

4.Способ по п. 3, отличающийся тем, что при создании

954

повторением поперечных знакопеременных усилий в местах захоложенных спаев усилия прикладывают последова тельно, сначала с диаметрально прО тивоположных сторон, а затем точки приложения усилий перемещают на угол 15-90

5. Способ по п. 3, отличающийся тем, что при приложеНИИ к заготовке поперечных усилий место, по которому осуществляют впоследствии разделение заготовки, дополнительно охлаждают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка непрерывной разливки металлов горизонтального типа | 1979 |

|

SU1109246A1 |

| Способ горизонтальной непрерывной разливки металлов и установка для его осуществления | 1979 |

|

SU1109243A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1984 |

|

SU1150831A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| Способ горизонтальной непрерывной разливки металлов | 1983 |

|

SU1138233A1 |

| СПОСОБ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМОЙ ЗАГОТОВКИ | 1984 |

|

SU1235053A1 |

1. СПОСОБ ГОРИЗОНТАЛЬНОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, включающий форм 1рование заготовки в зонах первичного и вторичного охлаждения, периодическое вытягивание 13 (« I Iv -i Тг :.- ч ; -V; «ИбЛйОТЕЧА участка заготовки установленной мерной длины из кристаллизатора с образованием холодного спая между участками с последующим разделением заготовки на мерные длины по спаям, о тличающийся тем, что, с целью улучшения качества отдельных заготовок и снижения затрат энергии при их отделении, в период пауз между вытягиваниями заготовки из кристаллизатора ей обеспечивают стесненную усадку и в местах захоложенных спаев на части сечения заготовки создают напряжения изгиба величиной не менее предела текучести, после чего в зоне разделения мерные части заготовки скручивают по ранее ослабленному месту.

Изобретение относится к металлур гии, конкретнее к непрерывной разливке металлов на установках горизонтального типа. Известны способы горизонтальной непрерывной разливки металлов, при которых разделение непрерьшнолитой заготовки на мерные части осуществля ют одним из общепринятых методов газовой резкой, порезкой на дисковых пилах, резкой на ножницах. Однако при газовой резке и порезке на дисковых пилах имеют место потери металла и неудобства в связи с необходимостью удаления окалины и стружки, а порезка на ножницах требует дорогостоящее металлургическое оборудование, коэффициент использова ния которого низок. Наиболее близким к изобретению яв ляется способ получения заготовок, включающий периодическое вытягивание участка заготовки определенной мерной длины из кристаллизатора с образованием холодного спая между участками с последующим разделением заго товки на мерные длины по этим спаям С 11 . Известный способ не обеспечивает высокого качества получаемых заготонок. Цель изобретения - улучшение качества отделяемьк заготовок и снижение затрат энергии при их отделении. Указанная цель достигается тем, что согласно способу непрерывной горизонтальнои разливки металлов, включающему формирование заготовки в зонах первичного и вторичного охлаждения, периодическое вытягивание участка заготовки установленной мерной длины из кристаллизатора с образованием холодного спая между участками с последующим разделением заготовки на мерные длины по этим спаям, в период пауз между вытягиваниями заготовки из кристаллизатора ей обеспечивают стесненную усадку и в местах захоложенных спаев на части сечения заготовки создают напряжения изгиба величиной не менее предела текучести, после чего в зоне разделения мерные части заготовки скручивают по ранее ослабленному месту. В зоне вторичного охлаждения стесненную усадку остывающей заготовки обеспечивают путем ее зажима в крайних точках зоны вторичного охлаждения . Кроме того, в зоне вторичного охлаждения в местах захоложенных спаев напряжения изгиба создают повторением поперечных знакопеременных усилий, причем указанные усилия прикладывают последовательно, сначала с диаметрально противоположных сторон, а затем точки приложения усилий перемещают на угол 15-90° При приложении к заготовке поперечных усилий место, по которому впоследствии осуществляют разделение заготовки, дополнительно охлаждают.

Площадь переохлаждаемой и, следовательно, несвариваемой торцовой части заготовки принимается в пределах 10-60% от площади сечения отливаемой заготовки для того, чтобы металл в оставшейся непереохлаждаемой части заготовки, составляющей 40-90% площади сечения заготовки, бьи хорошо свариваемым, способным без разрушения вьздержать усилие вытягивания заготовки из кристаллизатора .

Периферийную торцовую часть (площадью в 10-60% от площади сечения заготовки) охлаждают до температуры ниже 1/2 температуры плавления разливаемого металла потому, что именно такое переохлаждение позволяет избежать последующей сварки периферийных торцовых частей соседних участков заготовки после того, как эти участки будут вытянуты из кристаллизатора.

Стесненная усадка заготовки в зоне вторичного охлаждения позволяет локализовать усадочные деформации на участках, равных длине шага вытягивания, в месте наименьшей прочности заготовки. Вданном случае пониженная прочность в заготовке будет в сечениях, которые расположены на границе соседних вытягиваемых участков, имеющих переохлажденные торцовые части. В результате такой локализации усадочных; деформаций между участками возможно образование кольцевых трещин, величина которых в далнейшем увеличивается за счет приложения к заготовке знакопеременных усилий. Указанные приемы позволяют дополнительно снизить прочность заго.т.овки в местах ее разделения.

Поперечное направление создаваемых кольцевых трещин способствует получению улучшенной торцовой поверхности заготовки после ее скручивания, что в целом повышает качество заготовки.

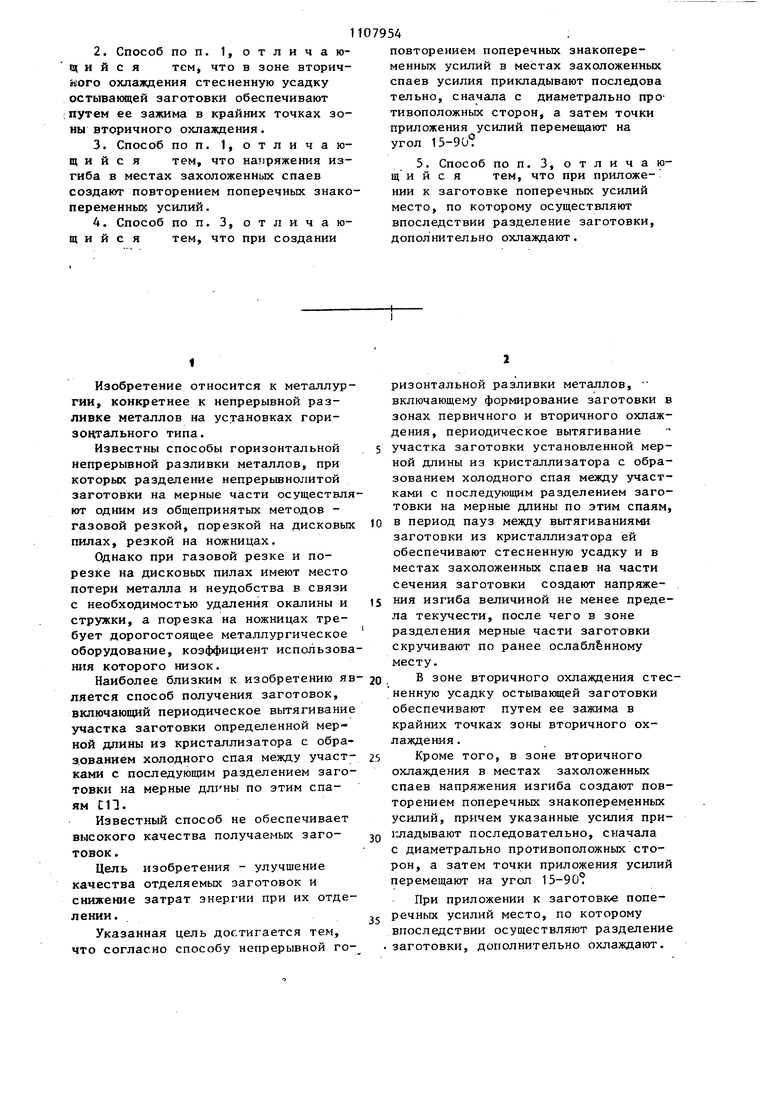

На фиг. 1 представлена схема установки для реализации предлагаемого способа; на фиг. 2 - начальный период формирования корки заготовки в кристаллизаторе, на фиг. 3 - сформированная корка заготовки в кристаллизаторе перед вытягиванием ее из кристаллизатора.

Схема установки (фиг. 1) включает герметичный предпочтительно обогреваемый металлоприемник 1 для разливаемого металла 2. На крышке 3 ме-. таллоприемника 1 размещен блок 4 с сообщающимися вертикальным 5 и горизонтальнь1м 6 каналами. К вертикальному каналу 5 подсоединен погружаемый в разливаемый металл металлопровод 7, а к горизонтальному каналу 6 блока 4 через охлаждаемый элемент 8 подсоединен охлаждаемый кристаллизатор 9 зоны первичного охлаждения.

В зоне вторичного охлаждения на схеме указаны устройство 10 для шагового вытягивания заготовки 11 из кристаллизатора 9, устройство 12 для создания знакопеременных поперечных усилий в заготовке 11 и механизм 13для зажима заготовки 11 во время паузы между вытягиваниями ее из кристаллизатора .

За механизмом 13 следует устройство 14 для скручивания мерной заготовки и отделенная мерная заготовка 15.

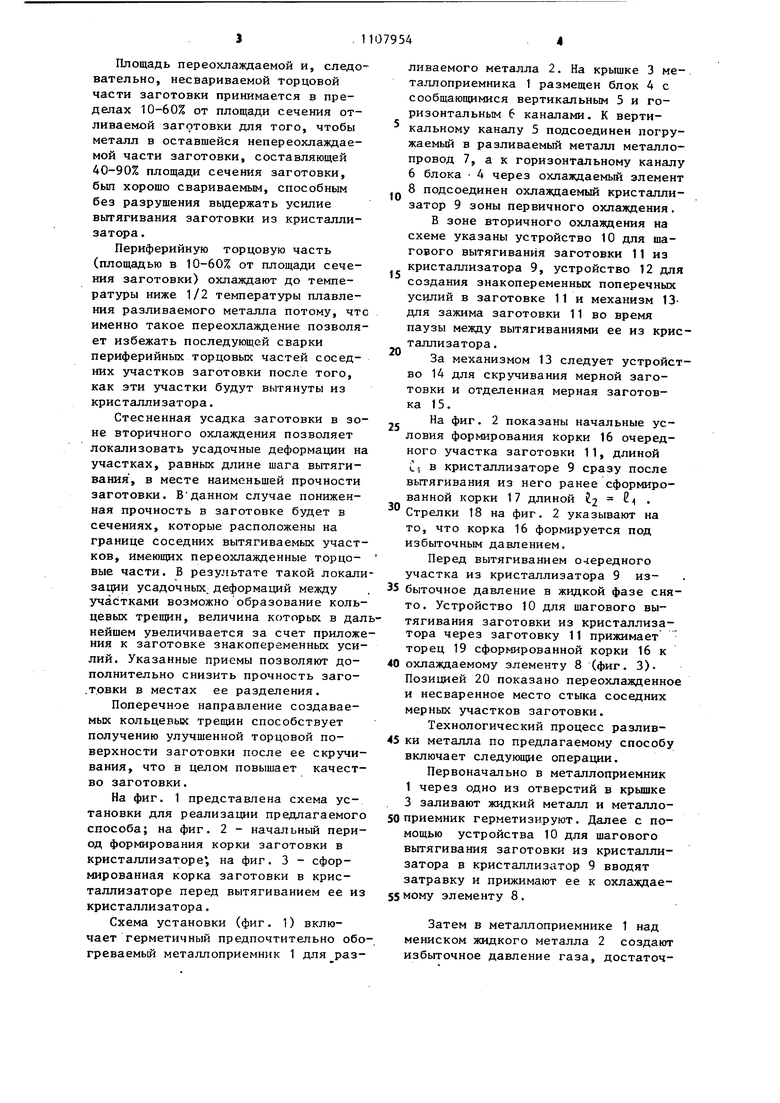

На фиг. 2 показаны начальные условия формирования корки 16 очередного участка заготовки 11, длиной Ci в кристаллизаторе 9 сразу после вытягивания из него ранее сформированной корки 17 длиной 2 Стрелки 18 на фиг. 2 указывают на то, что корка 16 формируется под избыточным давлением.

Перед вытягиванием очередного участка из кристаллизатора 9 избыточное давление в жидкой фазе снято. Устройство 10 для шагового вытягивания заготовки из кристаллизатора через заготовку 11 прижимает торец 19 сформированной корки 16 к 0 охлаждаемому элементу 8 (фиг. 3)Позицией 20 показано переохлажденное и несваренное место стыка соседних мерных участков заготовки.

Технологический процесс разлив5 ки металла по предлагаемому способу включает следующие операции.

Первоначально в металлоприемник 1 через одно из отверстий в крышке 3 заливают жидкий металл и металло0 приемник герметизируют. Далее с помощью устройства 10 для шагового вытягивания заготовки из кристаллизатора в кристаллизатор 9 вводят затравку и прижимают ее к охлаждае5 мому элементу 8.

Затем в металлоприемнике 1 над мениском жидкого металла 2 создают избыточное давление газа, достаточное чтобы по металлопроводу 7 и вертикальному каналу 5 металл поднялся до канала 6 и далее вошел в соприкосновение с затравкой(не показанной). Воздух из металлопровода 7 и каналов 5 и 6 удаляется через небольшие отверстия в затравке. После этого с помощью устройств 10 для шагового вытягивания затравки из кристаллизатора затравку пере мещают на установленный шаг вытягивания, равный мерной длине отделяемой заготовки. Шаг вытягивания не должен превышать длину кристаллизатора . В процессе вытягивания затравки из кристаллизатора происходит заполнение кристаллизатора металлом. Скорость вытягивания принимают 100 - 300 мм/с. Далее наступает пауза между вытягиваниями заготовки из кристаллизатора, продолжительность которой определяется расчетом, в зависимост от размера сечения отливаемой заготовки и протяженности зоны вторичного охлаждения. По времени пауза может быть в пределах 10-60 с и более. В период паузы давление газа в металлоприемнике увеличивают до заданной величины, например при разливке алюминиевых сплавов - до 2-3 атм. Это позволяет формировать в кристаллизаторе качественную корку 16 в стационарных условиях, прижимая ее к стенкам кристаллизато ра 9 и к промежуточному охлаждаемом эломенту 8 (фиг. 2). В конце периода паузы, примерно за 3-8 с до начала вытягивания заготовки из кристаллизатора, избыточ ное давление в металлоприемнике 1 снимают и через 3aToaBKv (а в после .дующем через отлитую заготовку 11, фиг. 3) с помощью устройства 10 дл шагового вытягивания заготовки из кристаллизатора торец 19 затверде шей корки прижимают к охлаждаемому элементу 8 и периферийную его част охлаждают до температуры ниже 1/2 температуры плавления разливаемого металла. Площадь охлаждения торцов периферийной части участка заготов ки должна составлять 10-60% от пло щади сечения заготовки. Затем затравку (в последующем только заготовку) вместе с вновь сф мированным участком заготовк, устройством 10 для шагового вытягивания заготовки из кристаллизатора перемещают на очередной шаг вытягивания и одновременно с этим в кристаллизатор подают очередную порцию жидкого металла. Далее операции по формированию очередных участков заготовки в кристаллизаторе и по охлаждению их торцовой периферийной части повторяют . В результате отливается заготовка, в которой через шаг вытягивания имеются ослабленные сечения. Чтобы в указанных сечениях прочность заготовки перед разделением на мерные части понизить еще больше, в паузах между вытягиваниями заготовки из кристаллизатора заготовку зажимают между устройством 10 для шагового вытягивания заготовки из кристаллизатора и механизмом 13 для зажима заготовки (фиг. 1). При этом происходит стесненная усадка заготовки, причем усадочные деформации локализируются в ослабленных сечениях заготовки. ЕслиJнапример, расстояние между зажимаю1дими устройствами принять 2-3 м, шаг вытягивания заготовки из алюминиевых сплавов будет равен 500 мм, и температуру заготовки в зоне вторичного охлаждения снизить в среднем на 100-200 С, то в результате стесненной усадки на поверхности заготовки в ослабленном сечении появится кольцевая трещина размером до 1 мм. По предлагаемому способу дополнительное уменьшение прочности в ослабленном сечении заготовки обеспечивают также путем приложения к заго.товке в зоне вторичного охлаждения (в конце зоны вторичного охлаждения) знакопеременных поперечных усилий, которые создают устройством 12 для создания знакопеременных поперечных усилий (фиг. 1). При приожении к заготовке поперечных усилий в ней возникают напряжения изги- ба, превышающие прочность поверхностных слоев в ослабленном сечении заготовки. В результате этого глубина трещины увеличивается и прочность ослабленного сечения заготови понижается. Следует заметить, что в ряде случаев в процессе отливки заготоок не требуется введение всего

комплекса операций, предусматривающих уменьшение прочности в ослабленном сечении заготовки.

Заготовку с ослабленным до необходимой величины сечением, по .которому производится разделение заготолки, подают в зону ее разделения на мерные части (флг, 1) в период очередного вытягивания заготовки из кристаллизатора. При этом I tr / j.:j.

отделяемая часть заготовки проходит через губки механизма 10 зажима заготовки. Далее в паузу между вытягиванием заготовки из кристаллизатора еще неотделяемую часть заготовки зажимают механизмом 10 зажима заготовки, после чего с помощью устройства 14 для скручивания мерной заготовки мерную заготовку 15 отделяют от непрерывной заготовки 11 и направляют к месту складирования.

cpue.Z J «

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система персональной подвижной связи | 2018 |

|

RU2681085C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-08-15—Публикация

1979-12-20—Подача