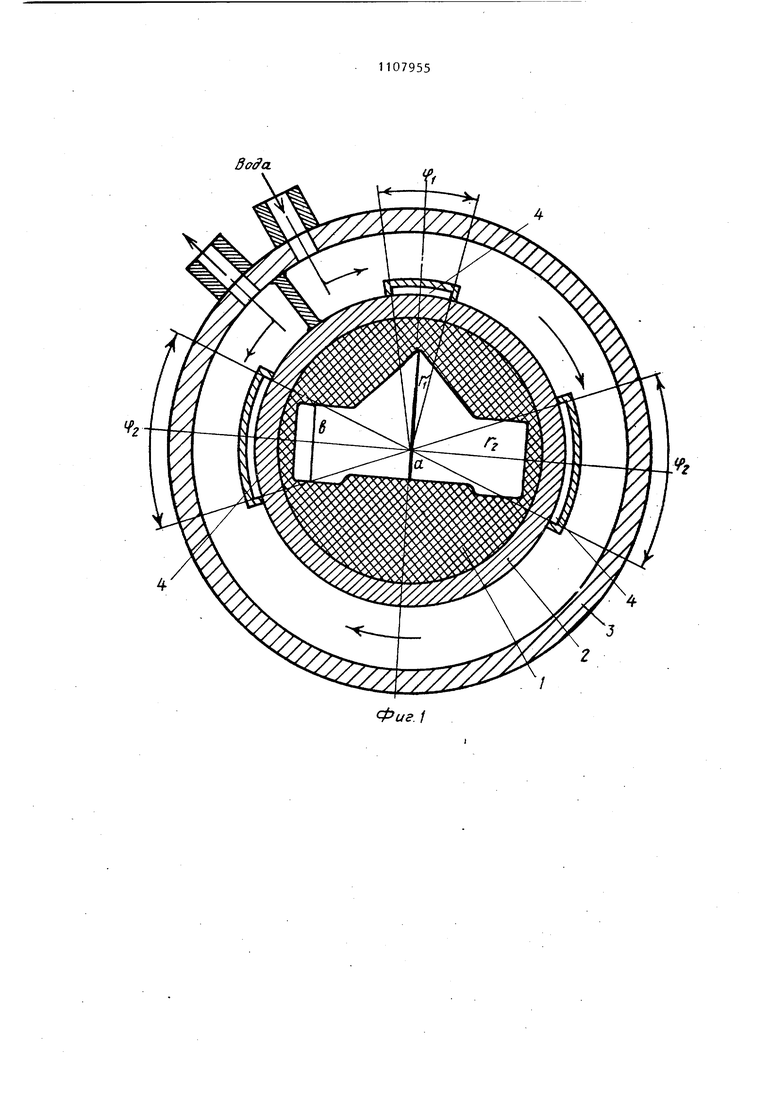

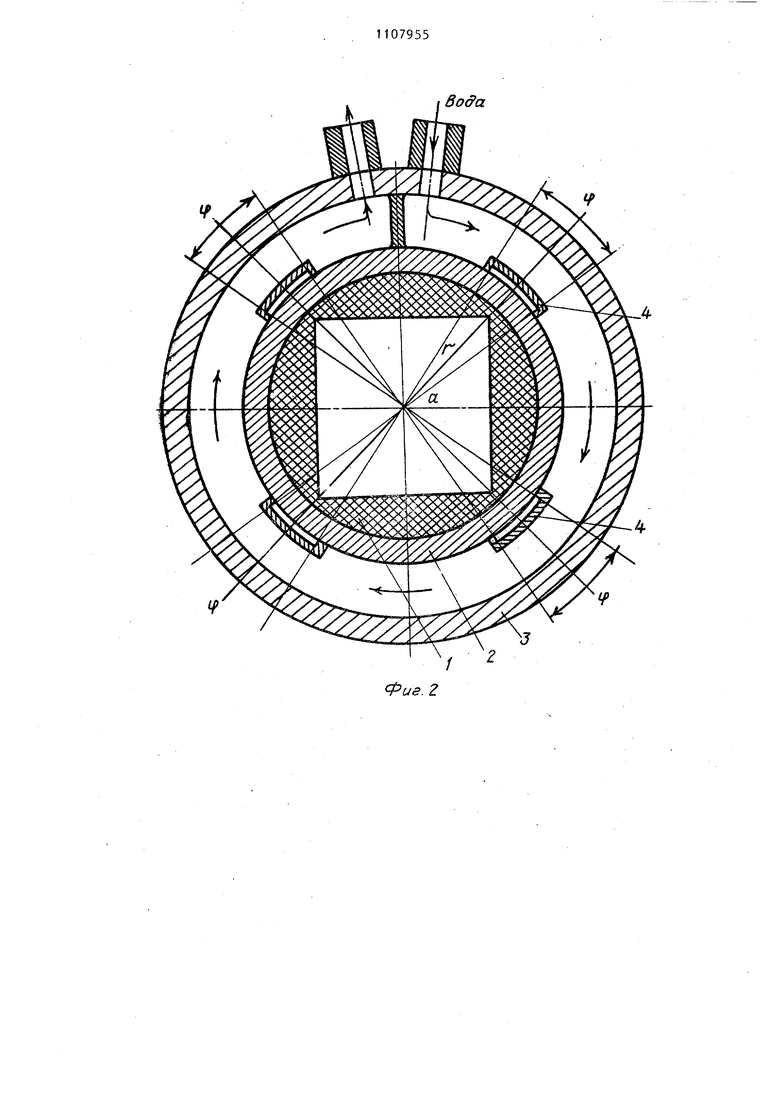

1 , Изобретение относится к металлур гии, конкретнее к непрерывной разливке металлов и сплавов, особенно чугуна. Известны кристаллизаторы для непрерыёного литья металлов, содержа щие корпус и гильзу, на внутренней поверхности которой с целью увелич ния равномерности охлащ;ения вьшолнены наклонные пазы переменной глу бины C1J, Известны кристаллизаторы с регул руемым охлаждением, содержащие корпус и- гильзу, в которой со стороны выхода отливки выполнена колытевая полость С 2. Такие кристаллизаторь }ic--r-:.r регулировать интенсиЕко:;ть ох: - ,: ; ния по длине отливки, Однако указанные кристазтлизатов не обеспечивают равномерного дения при литье заготозок некругло формы (прямоугольные, тгеугольные, сложнопрофильные и т.д.). Позтому для получения указанных заготовок обладающих высокой степенью структурной однородности, .они не пригод ны. Другим недостатком таких кристаллизаторов является то, что выполнение регулирую1цих теплоотвод полостей производят в тепе гильзы. Выполненные в гильзе полости являют ся концентраторами термических напряжений и ослабляют ее механическую прочность. Это приводит к развитию опасных деформаций и короблению гильзы под действием ферростатического давления жидкого металла и термических напряжений и преждевременному разрушению гильзы Наиболее близким по технической сущности и достигаемому результату к изобретению является кристаллизатор для горизонтальных установок не прерывного литья металлов, содержащий формообразующую гильзу и охлаж даемый корпус, состоящей из внутреннего и внешнего колец 3. Недостатком такого кристаллизато ра является то, что охлаждаюпие каналы (полости) выполняются в теле графитовой гильзы, которые существенно снижают ее механическую прочность, не учитывают профиль заготов ки и сложны в изготовлении. Цель изобретения - повышение сто кости, гильзы, качества литого метал ла и увеличение производительности 52 Для достижения поставленной цели в кристаллизаторе непрерывно1 о литья металлов, содержащем формооС азующую гильзу и охлаждаемый корпус, состоящий из внутреннего и внешнего колец, на поверхности внутреннего кольца корпуса выполнены полости, заполненные малотеплопроводным материалом, расположенные против углов, выступов и узких стенок проходного канала формообразующей гильзы, при этом ширина полости равна гд е Я . коэффициенты теплопроводности материалов наполнителя и гильзы расстояние от центра гильзы до изолируемой поверхности; минимальное расстояние от центра гильзы до поверхности проходного канала. Полости, соответствующие углам проходного канала формообразукщей гильзы, расположены в секторах с центральным углом 0,2-0,6 рад. Полости, соответствующие выступам и узким стенкам проходного канала формообразующей гильзы, расположены в секторах с центральнь м углом равным (1,0-1,5) Ь/у где Ь - ширина изолируемой поверхности. На фиг. 1 изображен предлагаемый кристаллизатор для литья заготовки с двумя узкими гранями и угловой зоной, поперечньм разрез, на фиг.2 то же, для литья заготовки квадратного сечения на фиг. 3 - то же, для литья плитообразной заготовки. Кристаллизатор содержит формообразующую гильзу 1. Гильза вставлена в охлаждаемый корпус, состоящий из внутреннего 2 и внешнего 3 колец. На поверхности внутреннего кольца корпуса в секторах, заключающих выступающие элементы заготовки, установлень полости 4, заполненные малотеплопроводным материалом, например воздухом. На чертежах показаны: углы центральные углы секторов, заключающих зоны углов заготовки; углы ф.2 -углы секторов, заключающих узкие грани заготовки - расстояние от целтра гильзы до поверхности угловой зоны; )2 расстояние от центра гильзы до поверхности узких граней заготовки; а - минимальное расстоя ние- от Дентра гильзы до поверхности заготовки, относительно которой выравнивается теплоотвод ; - ширин узких (изолируемых) граней. Полости устанавливаются в секторах, заключающих зоны углов, выступающие элементы и узкие грани заготовки, т.е. против тех мест, где гильза в радиальных направлениях имеет меньшую толщину и, следовательно, максимальный теплоотвод. Эт позволяет снизить теплоотвод в ука занных направлениях до уровня тепло съема с остальных участков заготовки и в целом повысить равномерность теплоотвода по ее периметру и улучшить качество литого металла. Центральные углы секторов, заклю чающих изолируемые поверхности заго товки, связаны с геометрическими особенностями ее профиля. Центральные углы секторов, заклю чающих зоны углов заготовки, состав ляют ip 0,2-0,6 рад. При изоляции узких граней и выступающих .элементо (граней) центральные углы секторов составляют f (1,0-1,5) г рад, где о - иирина изолируемой грани; 1 - расстояние от центра гиль до изолируемой поверхности . Установка полостей при изоляции угловых зон заготовки в секторах с центральными углами менее 0,2 рад и при изоляции узких граней и высту пающих элементов (граней) в сектора с центральными углами менее /- рад не позволяет получить разномерную структуру по периметру заготовки. С другой стороны, увеличение углов секторов более 0,6 рад при изоляции угловых зон и бтзлее 1,5 рад при изоляции граней приводит к значительному уменьшению теплосъема с по верхности заготовки, уменьшению толщины затвердевшей корки и прорыву жидкого металла за кристаллиза тором, во избежание чего необходимо уменьшать скорость вытяжки заготовк что снижает производительностьнепрерывного литья. Кроме того, в предлагаемом кристаллизаторе ширину полости в ради.альном направлении определяют из соотношения (;f-ay -ширина полости; -коэффициент теплопроводности материала, которым заполнена полость, -коэффициент теплопроводности материала гильзы; -максимальное расстояние от геометрического центпа -ил-ь ы до изи ируемой поверхности за1отовки; УГШ минимальное расстояние от геометрического центра гильзы до поверхности. Определенная таким образом ширина полости обеспечивает равномерный теплое ъем по периметру заготовки, что обуславливает улучшение качества литого металла. Для обеспечения одинаковой температуры поверхности заготовки по периметру, а также равномерной температуры охлаждения поверхности корпуса полость с наполнителем должна иметь определенную ширину. Из условия обеспечения равенства температуры заготовки по периметру следует, что разность температур между , любыми TO4Kahoi поверхности заготовки и корпуса для каждого сечения одинакова. Так как теплопередача от заготовки к охлаждаемой поверхности осуществляется теплопроводностью, условие равенства температур обуславливает равенство тепловых потоков от поверхности заготовки к охлаждаемой поверхности корпуса. Известно, что тепловой поток описывается уравнением Фурье oj, -3tc yQotT где п -тепловой поток-, -температура-, -коэффициент теплопроводности среды. В нашем случае теплопередача осуществляется через гильзу, стенку корпуса и полость с малотеплопроводным материалом, которьш является дополнительным термическим сопротивлением. Так как для установившегося процесса, о у О cf является нормалью с охлаждаемой средой поверхности корпуса, смываемой хладоагентом и имеющей постоянную температуру, равенство тепловых потоков обуславливает раSвенство термических сопротивлений во всех радиальных напращенняк. Учитывая, что толщина стенки корпуса, граничащей с гильзой постоян и ее термическое сопротивление в радиальных направлениях также пост янно, дополнительное термическое сопротивление должно ко тенсироват только изменение расстояния от поверхности заготовки до поверхности гильзы в радиальных направлениях. Приняв, что гильза в поперечном сечении является кругом с радиусом R, тогда с учетом обозначений формулы (1) разность толщины гильзы для всех J С будет R4iV(i5-yV-; -Q Тогда ширина полости компенсирующего термического сопротивпения определяется из соотношения у-а Ь Я Яц которое тождественно соотношению (1). Чем меньше коэффициент тепло-. проводности материала сопротивления тем меньше его максимальная толшр на тем в меньшей степени искажена форм поверхности стенки корпуса и его ра меры. В качестве малотеплопроводног материала полости можно использоват например, воздух. В этом случае на охлаждаемой поверхности корпуса устанавливают фактически воздушные зазоры (полости), причем воздух отделен от хладоагепта тонким высок теплопроводным слоем. Кристаллизатор работает следующи образом. После заполнения полости формооб разующей гильзы чугунт роисходит 55 формирование фронта затвердевшей корки. Одновременно с металлом в охлаждаемый корпус подают охладитель для обеспечения интенсивного теплоотвода через стенки кристаллизатора. При этом теплоотвод через полости, заполненные малотеплопроводным материалом будет регулируемым. Благодаря различному теплоотводу происходит выравнивание фронта кристаллизации, что способствует образованию равномерной структуры отливки. В табл. .1-2 приведены результаты испытаний предлагаемого кристаллизатора при литье чугунных заготовок, сечения которых показаны на фиг. 2-3. Для литья использовался ваграночный чугун следующего состава, %: углерод 3,3-3,6; кремний 2,1-2,8; марганец 0,6-1, 1 ;фосфор 0,09-0,11, сера 0,06-0,08; железо-остальное. Формообразующие гильзы изготовлялись из графита МГ 1. На поверхности внутреннего кольца корпуса устанавливали воздушные полости. Для расчета ширины полости бьши приняты следующие значения коэффициентом теплопроводности: для графита МГ 1 в интервале 1000- Л 58 Вт/м-К; для воздуха в интервале 150-50°С ЛУ 3, 1 Вт/м«К. Как следует из приведенных в табл. 1 - 2 данных, применение предагаемого кристаллизатора обеспечивает при литье заготовок из серых чугунов по сравнению с существующими уменьшение глубины отбела, повышение стойкости графитовой гильзы и производительности проце :са литья. Экономический эффект составляет 49 тыс. руб при объеме 4600 т литья в год.

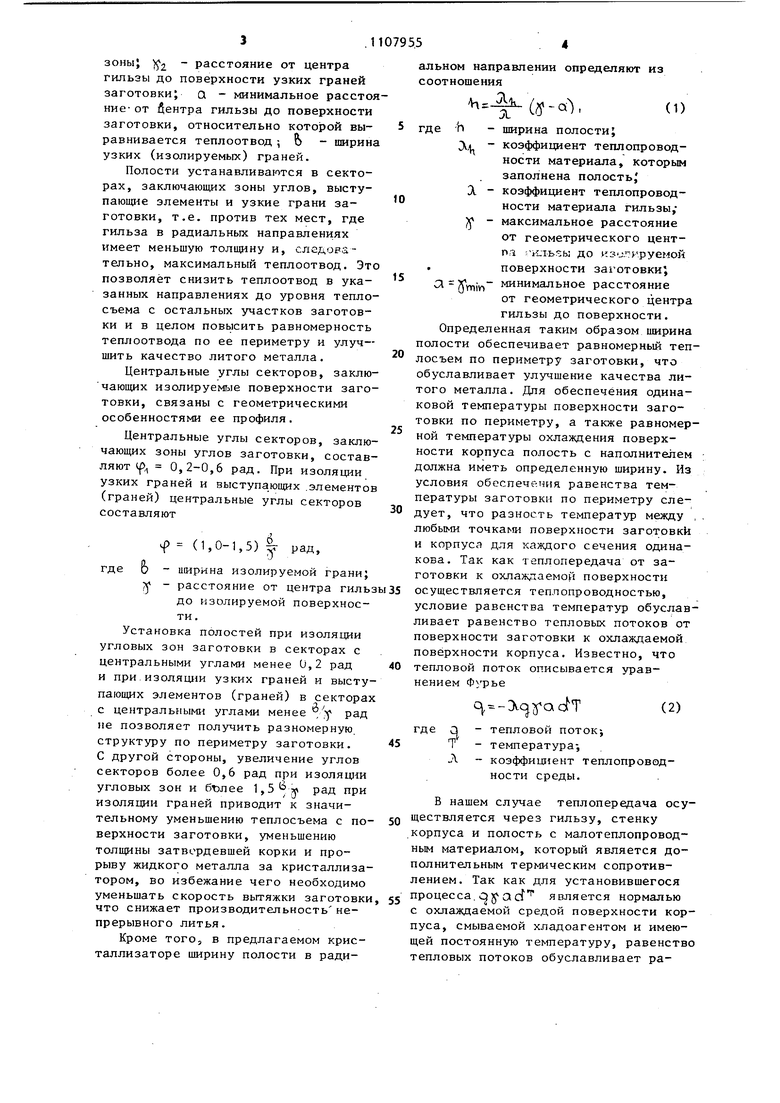

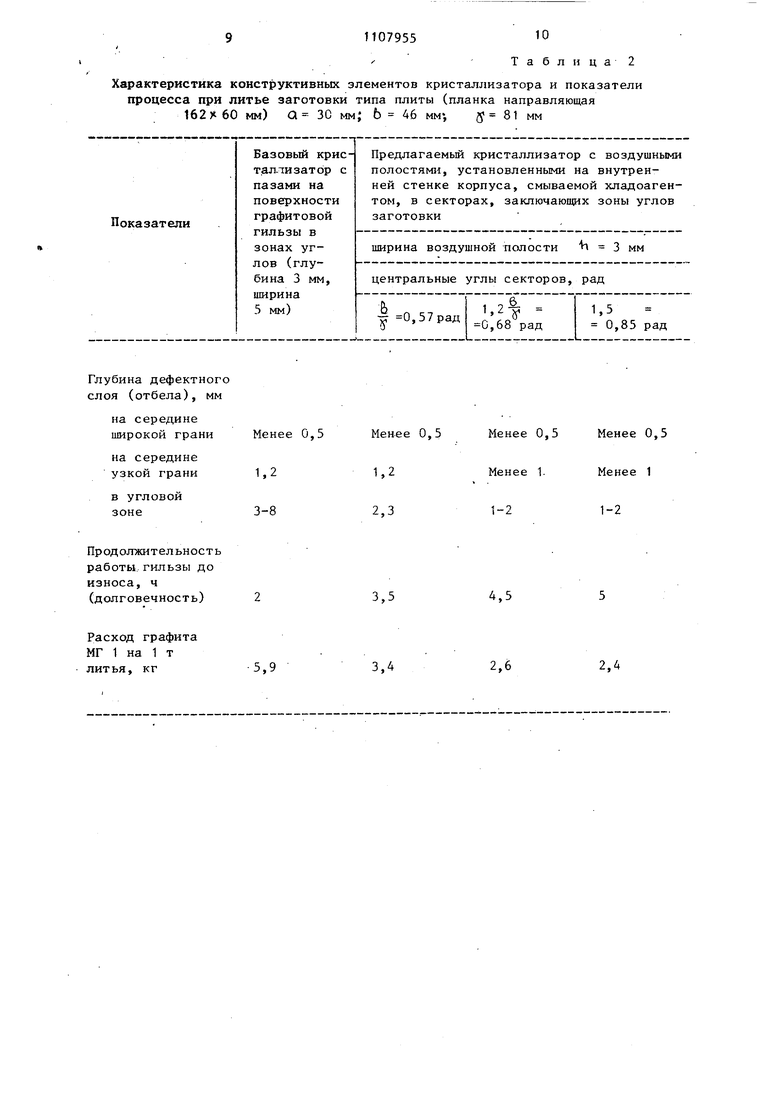

Характеристика конструктивных элементов кристаллизатора н показатели процесса при литье прямоугольной заготовки мм.,

сгГ2 97 мм

Таблица 1 I

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| Кристаллизатор для непрерывного литья металлов и сплавов | 1985 |

|

SU1340891A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232665C1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| Кристаллизатор с теплопроводным слоем для горизонтального и наклонного непрерывного литья и материал теплопроводного слоя | 1982 |

|

SU1096021A1 |

| Кристаллизатор для непрерывного горизонтального литья заготовок | 1990 |

|

SU1743677A1 |

| Установка для полунепрерывного литья | 1983 |

|

SU1135539A1 |

| Кристаллизатор для непрерывного литья заготовок | 1988 |

|

SU1570838A1 |

| Кристаллизатор для литья плоских слитков | 1983 |

|

SU1154033A1 |

1. КРИСТАШШЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, содержащий формообразующую гильзу и охлаждаемый корпус, состоящий из внутреннего и внешнего колец, отличающийся тем, что, с целью повышения качества литого металла, стойкости гильзы и увеличения производительности, на поверхности внутреннего кольца корпуса, выполнены полости, заполненные малотеплопроводным материалом, расположенные против углов, выступов и узких стенок проходного канала формообразующей гильзы, при этом ширина полости равна (:гах АП и л коэффициенты теплогде проводности материалов наполнителя и гильзы, У расстояние от центра гильзы до изолируемой поверхности; минимальное расстояа ние от центра гильзы до поверхности проходного канала. 2.Кристаллизатор по п. 1, отW личающийся тем, что с полости, соответствуюЕ(ие углам проходного канала формообразующей гильзы, расположены в секторах с центIральным углом 0,2-0,6 рад. 3.Кристаллизатор по п. 1, отличающийся тем, ЧТО полости, соответствующие вьктупам и узким стенкам проходного канала форVI мообразующей гильзы, расположены в ;о секторах с центральным углом, равным

Глубина дефектного слоя (отбела), мм

на-середине грани

в угловой зоне

Средняя продолжительность работы гильзы до износа, ч

Расход графита ИГ 1 на 1 т

,3 литья, кг

Менее 0,5

Менее 0,5 Менее 0,5

0,5-1,0

0,5-1,0

6,5

6,5

2,6

2,6

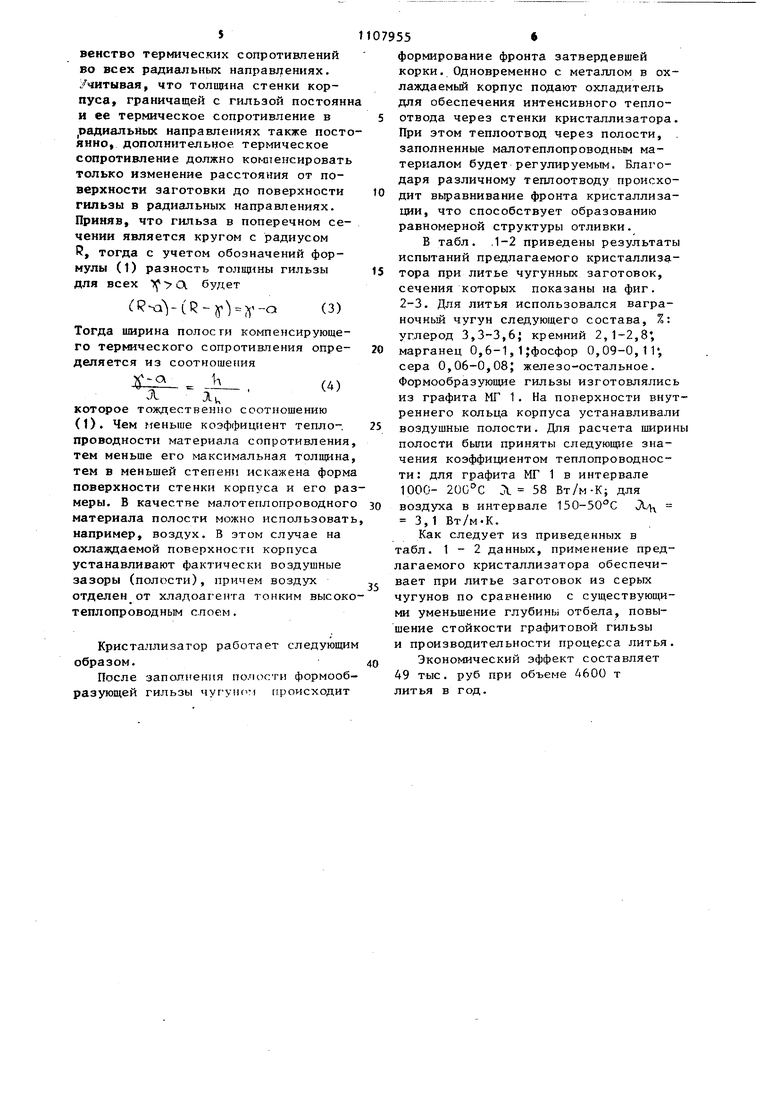

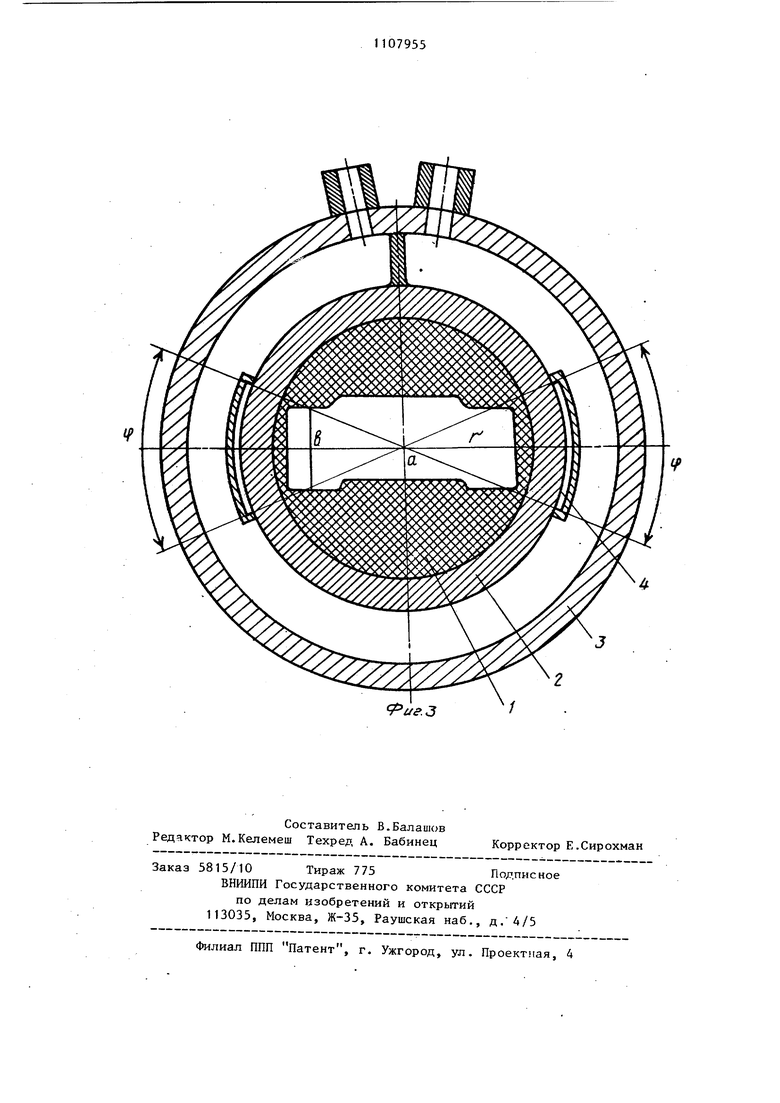

Характеристика конструктивных элементов кристаллизатора и показатели процесса при литье заготовки типа плиты (планка направляющая 162)160 мм) Q 30 мм; Ь 46 мм, 5 81 мм

Глубина дефектног слоя (отбела), мм

на середине широкой грани

на середине узкой грани

в угловой зоне

Продолжительность работы гильзы до износа, ч (долговечность)

Расход графита МГ 1 на 1 т

5,9 литья, кг

Таблица2

0,5

Менее 0,5Менее 0,5

Менее 1

Менее 1.

1-2

4,5

2,4

2,6

Фиг. /

Boffa

Фиа. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кристаллизатор для непрерывного литья металлов | 1973 |

|

SU466940A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-04-20—Подача