;о

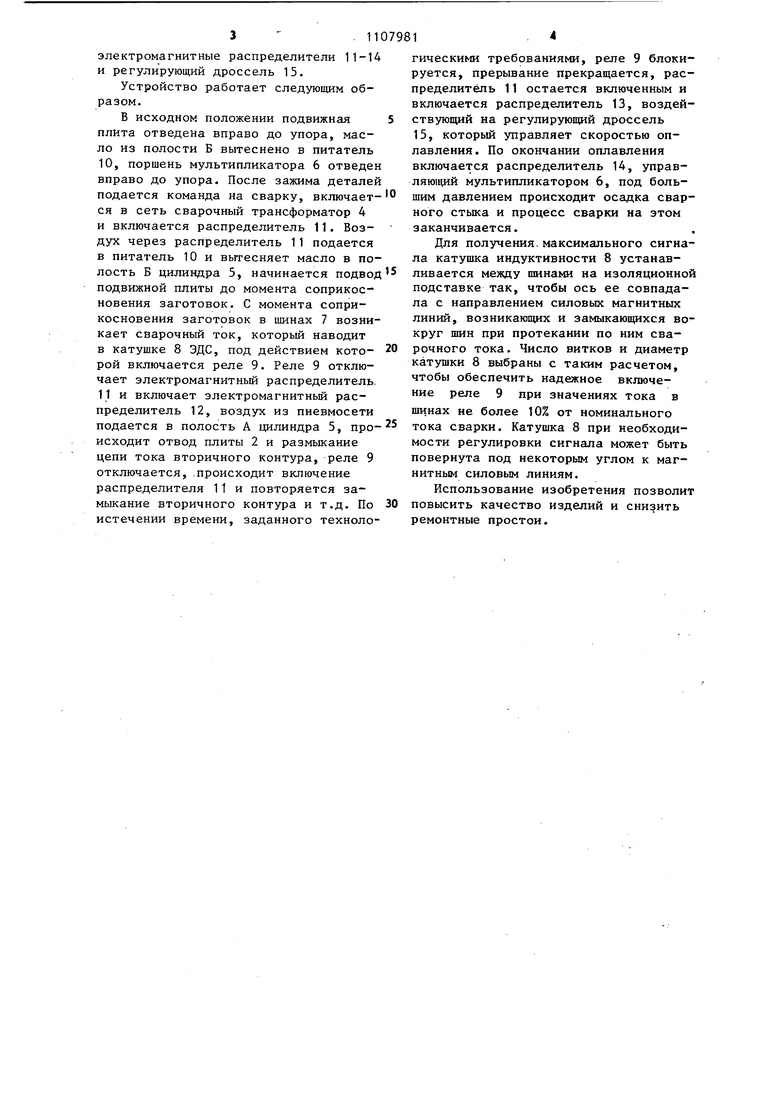

ос ; Изобретение относится к сварочной технике, а конкретнее к машинам для контактной стыковой сварки оплавлени ем преимущественно изделий из легированных и конструкционных сталей, и может быть использовано в различны отраслях машиностроения. Известна машина для контактной стыковой сварки оплавлением, содержащая подвижную плиту, связанную через шток с комбинированным приводом оплавления и осадки, состоящим из пневмо- или гидроцилиндра и приводного кулачка, установленного с возможностью воздействия на подвижную плиту в направлении действия усилия, создаваемого пневмо- или гидроприводом. Для обеспечения прерывистого разогрева машина оборудована реле на пряжения 1 3. Недостатком этой машины является низкое быстродействие обусловленное тем, что при коротком замыкании напряжение на зажимах резко падает и реле отключается, подавая команду на отвод плиты, однако вследствие повторяюищхся замыканий происходит постепенный разогрев торцов деталей, и напряжение на губках при очередном замыкании становится мало отличным от напряжения холостого хода, а так как причиной повышения напряже ния на губках может быть также колебание сети или другие факторы, то быстродействие такого контрольного устройства как реле напряжения является недостаточным. Известна также машина для контакт ной стыковой сварки оплавлением, со держащая установленные на станине подвижную и неподвижную плиты, связанные двумя параллельными токоподв дящими шинами, образующими с источни ком питания вторичный контур, одна из которых закреплена на неподвижной плите машины, а другая - на подвижной, и пневмоцилиндр обратного хода подвижной плиты, управляемый от элек тропневматического клапана. Вторичньй контур машины снабжен микропереключателем, управляющим электропневматическим клапаном при воздействии на него токоподводящей шины, связанной с подвижной плитой во время прохождения по ней сварочного тока 23 Недостатком известной машины являются невысокие надежность и быстродействие. Это связано с тем, что применение подвижной шины не обеспечивает достаточной надежности в работе и точности задания величины тока, а также коррекции процесса контактной стыковой сварки. Кроме того, применение подвижной шины, которая является механическим узлом, обладающим большой инерционностью, также ухудшает быстродействие машины. Перечисленные недостатки отрицательно сказываются на качестве сварки. Цель изобретения - повышение надежности регулирования процесса оплавления путем использования переменного электромагнитного поля токоподводящих шин вторичного контура сварочного тока. Указанная цель достигается тем, что в машине для контактной стыковой сварки оплавлением, содержащей установленные на станине неподвижную и подвижную плиты, связанные двумя токоподводящими шинами с источником питания и образующие с ним вторичный контур сварочного тока и привод прямого и обратного хода подвижной плиты, управляемый от электропневматического клапана, вторичный контур сварочного тока снабжен катушкой индуктивности, закрепленной между токоподводящими шинами, а привод прямого и обратного хода подвижной плиты снабжен подключенным к выводам катушки индуктивности электромагнитным реле, управляющим электропневматическим клапаном. Введвйие электромагнитного реле, контролирующего ток во вторичном контуре, сообщает машине ново.е качество - независимость от колебания напряжения питающей сети и способствует повышению надежности работы, снижает процент брака свариваемых изделий за счет своевременного управления процессом сварки. На чертеже приведена функциональная схема машины для контактной стыковой сварки оплавлением. На станине 1 установлены подвижная 2 и неподвижная 3 плиты с зажимами и контактами для свариваемых деталей, силовой трансформатор 4, приводной цилиндр 5 подвижной плиты и мультипликатор давления осадки 6. Между шинами 7 установлена катушка индуктивности 8, к которой подключено реле (реле контроля тока) 9. Приводной цилиндр 5 содержит две полости: А и Б. Машина содержит питатель 10, 11-14 электромагнитные распределители и регулирующий дроссель 15. Устройство работает следующим образом. В исходном положении подвижная плита отведена вправо до упора, масло из полости Б вытеснено в питатель 10, поршень мультипликатора 6 отведен вправо до упора. После зажима деталей подается команда на сварку, включается в сеть сварочный трансформатор 4 и включается распределитель 11. Воздух через распределитель 11 подается в питатель 10 и вьггесняет масло в полость Б цилиндра 5, начинается подвод подвижной плиты до момента соприкосновения заготовок. С момента соприкосновения заготовок в шинах 7 возникает сварочный ток, который наводит в катушке 8 ЭДС, под действием которой включается реле 9. Реле 9 отключает электромагнитный распределитель. 11 и включает электромагнитный распределитель 12, воздух из пневмосети подается в полость А цилиндра 5, происходит отвод плиты 2 и размыкание цепи тока вторичного контура, реле 9 отключается, .происходит включение распределителя 11 и повторяется замыкание вторичного контура и т.д. По истечении времени, заданного техноло. 11 1 гическими требованиями, реле 9 блокируется, прерывание прекращается, распределитель 11 остается включенным и включается распределитель 13, воздействующий на регулирующий дроссель 15, который управляет скоростью оплавления. По окончании оплавления включается распределитель 14, управЛЯЮ1ЦИЙ мультипликатором 6, под больщим давлением происходит осадка сварного стыка и процесс сварки на этом заканчивается. Для получения.максимального сигнала катушка индуктивности 8 устанавливается между шинами на изоляционной подставке так, чтобы ось ее совпадала с направлением силовых магнитных линий, возникающих и замыкающихся вокруг шин при протекании по ним сварочного тока. Число витков и диаметр катушки 8 выбраны с таким расчетом, чтобы обеспечить надежное включение репе 9 при значениях тока в шинах не более 10% от номинального тока сварки. Катушка 8 при необходимости регулировки сигнала может быть повернута под некоторым углом к магнитным силовым линиям. Использование изобретения позволит повысить качество изделий и снизить ремонтные простои.

Пневпосеть V

/2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением | 1975 |

|

SU527267A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПАРТИИ ОДИНАКОВЫХ ДЕТАЛЕЙ | 1987 |

|

SU1721945A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Устройство для управления стыкосварочной машиной | 1982 |

|

SU1053995A1 |

| СПОСОВ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ОПЛАВЛЕНИЕМ | 1967 |

|

SU202379A1 |

| Индукционно-нагревательное устройство | 1990 |

|

SU1712102A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2369471C1 |

МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ, содержащая установленные на станине неподвижную и подвижную плиты, связанные двумя токоподводящими шинами с источником питания и образующие с ним-вторичнБЙ контур сварочного тока и привод прямого и обратного хода подвижной плиты, управляемый от электропневматического клапана, отличающаяся тем, что, с целью повышения надежности регулирования процесса оплавления путем использования переменного электромагнитного поля токоподводящих шин вторичного контура сварочного тока, вторичный контур сварочного тока снабжен катушкой ин- дуктивности, закрепленной между токоподводящими шинами, а привод прямого и обратного хода подвижной плиты снабжен подключенным к :;ыводам катуш-{ ки индуктивности электромагнитным реле, управляющим электропневматическим клапаном.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 0 |

|

SU296633A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для контактной стыковой сварки оплавлением | 1975 |

|

SU527267A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-15—Публикация

1983-07-11—Подача