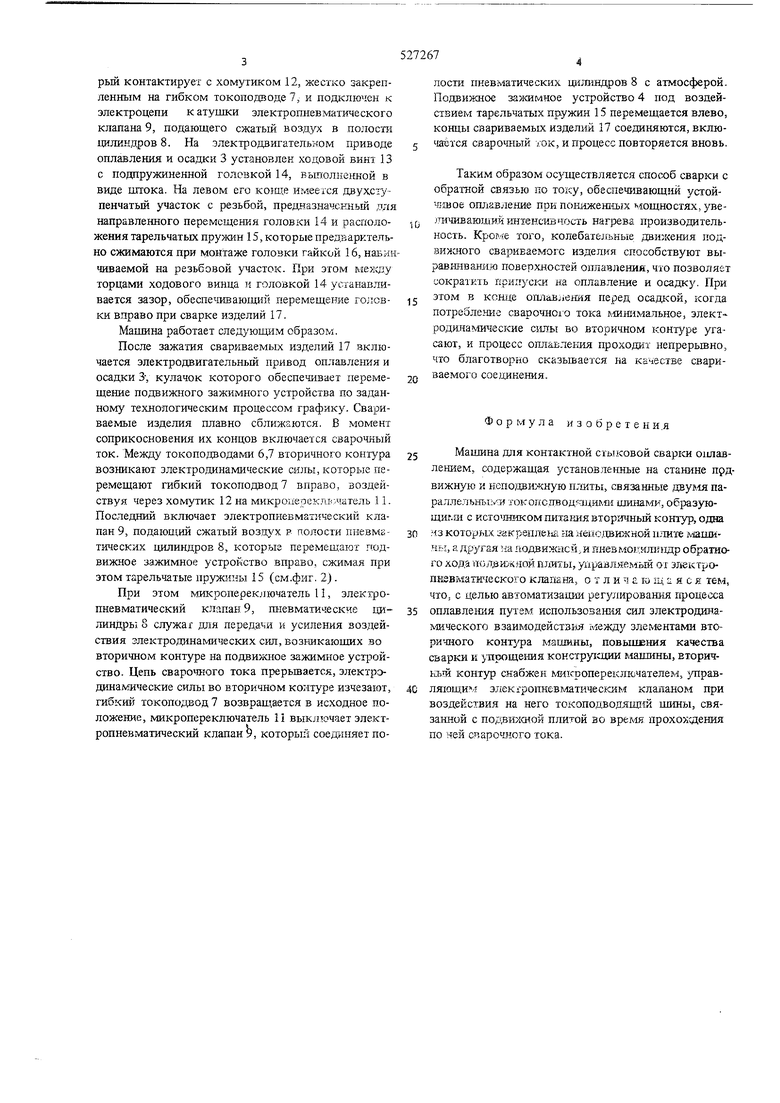

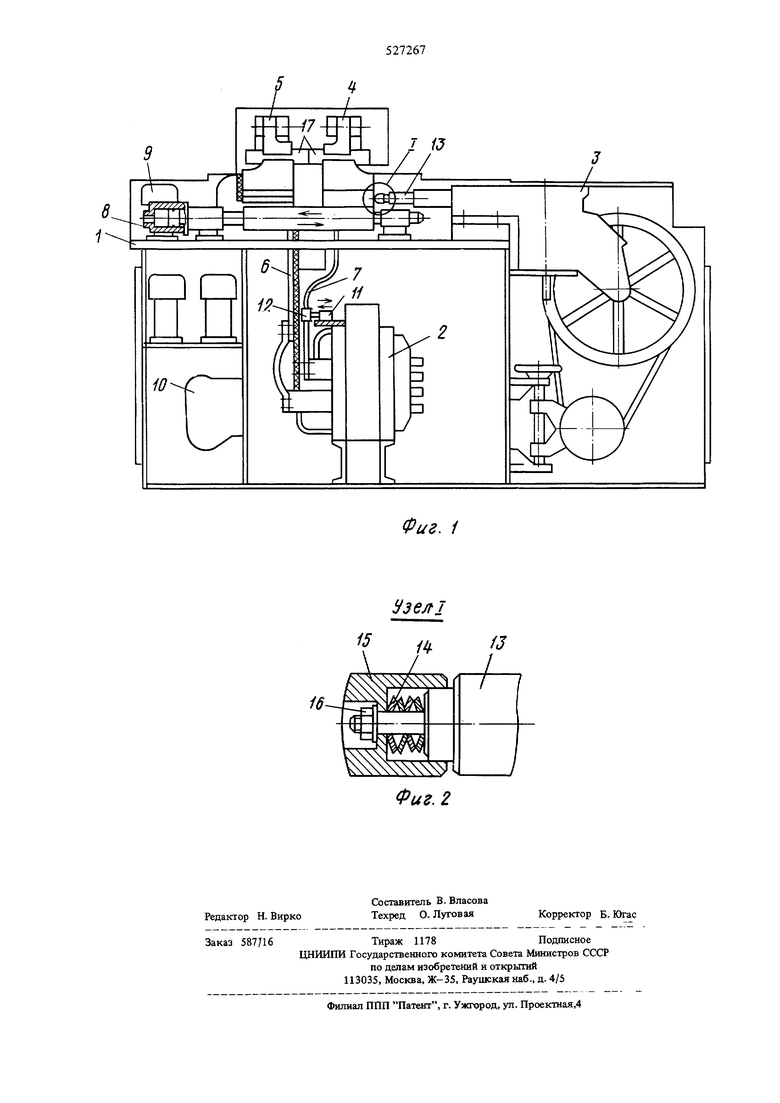

рьш контактирует с хомутиком 12, жестко закрепленным на гибком токоподводе 7, и подключен к электроцепи к атушки электроппевматического клапана 9, подающего сжатый воздух в полости цилиндров 8. На электродвигательком приводе оплавления и осадки 3 установлен ходовой винт 13 с подпружиненной головкой 14, вьшолненной в виде штока. На левом его коще имеется двухступенчатый участок с резьбой, предназначенный для направленного перемещения головки 14 и расположения тарельчатых пружин 15, которые предварительно сжимаются при монтаже головки гайкой 16, навинчиваемой на резьбовой участок. При этом между торцами ходового винца к головкой 14 устанавливается зазор, обеспечивающий перемещение головки вправо при сварке изделий 17.

Машина работает следующим образом.

После зажатая свариваемых изделий 17 включается электродвигательный привод оплавления и осадки 3, кулачок которого обеспечивает перемещение подвижного зажимного устройства по заданному технологическим процессом графику. Свариваемые изделия плавно сближаются. В момент соприкосновения их концов включается сварочный ток. Между токоподводами 6,7 вторичного контура возникают электродинамические силы, которые перемещают гибкий токоподвод7 вправо, воздействуя через хомутик 12 на микроиерекл.р:.чатель 11. Последний включает электропневматический клапан 9, подающий сжатый воздух р полости пневматических цилиндров 8, которые перемещаих подвижное зажимное устройство вправо, сжимая при этом тарельчатые пружины 15 (см.фиг. 2).

При этом микропереключатель 11, элекгропневматический клапан 9, пневматические цилиндры о служаг для передачи и усиления воздействия электродинамических сил, возникающих во вторичном контуре на подвижное зажимное устройство. Цепь сварочного тока прерьшается, эяектрэдиналжческие силы во вторичном контуре изчезают, гибкий токоподвод 7 возвращается в исходное положение, микропереключатель П выключает электропневматический клапан У, который соединяет полости пневматических циш1ндров 8 с атмосферой. Подвижное зажимное устройство 4 под воздействием тарельчатых пружин 15 перемещается влево, концы свариваемых изделий 17 соединяются, вклюйётся сварочный iOK, и процесс повторяется вновь.

Таким образом осуществляется спос-об сварки с обратной связью по току, обеспещшающий устой4jffloe оплавление при пониженных мощностях,увеяичиваюшийрЕнтенсивчость нагрева производительность. Кроме того, колебательные движения подви шого свариваемого изделия способствуют выравниванжю поверхностей оплавления, что позволяет сократить припуски на оплавление и осадку. При

этом в конце оплавле1шя перед осад1сой, когда потребление сварочного тока лшнимальное, элект родлнамическле силы во вторичном контзре угасают, и процесс оплавления проходит непрерьшно, что благотворно сказьшается на качестве свариваемого coe)J нeния.

20

Формула и 3 о б р е т а и и.я

Машина для контактной стыковой сварки оплавлением, содержащая установленные на станине прдвижную и неподаижную п.жты, связанные двумя параллельны;.;и хокопс..ш шинами, образующиг.о с источш1компиташ1я вторичный контур, одна

13 которых, зак реплеы Jia неподаижной петите машиfifci, а другая на подвижг сй и nнeвмoцилIf щp обратного хода «олэижяой гишты, управляемый от электро nKaBMaTiPJecKoro Kjiarism, огличающаяся тем, что, с целью автоматизации регулировашш процесса

оплавле1гая путем использования сил злектродиналжческого взаимодейств1 я между элементами втоpH4iioro машины, повыявния качества сварки и упрощения кокструющи машины, вторичньш контур снабжен микропереключателем, jmpaBляющим элекгропневк-итичесгсим клапаном при воздействия на него токоподводящий цпшы, связанной с подаихшой плитой во время прохохсдения по ней сварочного тока.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением | 1983 |

|

SU1107981A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1698010A1 |

| Машина для контактной стыковой сварки | 1972 |

|

SU450665A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Установка для контактной стыковой сварки труб | 1970 |

|

SU351423A1 |

| Способ стыковой сварки непрерывным оплавлением | 1976 |

|

SU737156A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1991 |

|

RU2016723C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU201561A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

Фиг. 2

Авторы

Даты

1976-09-05—Публикация

1975-02-28—Подача