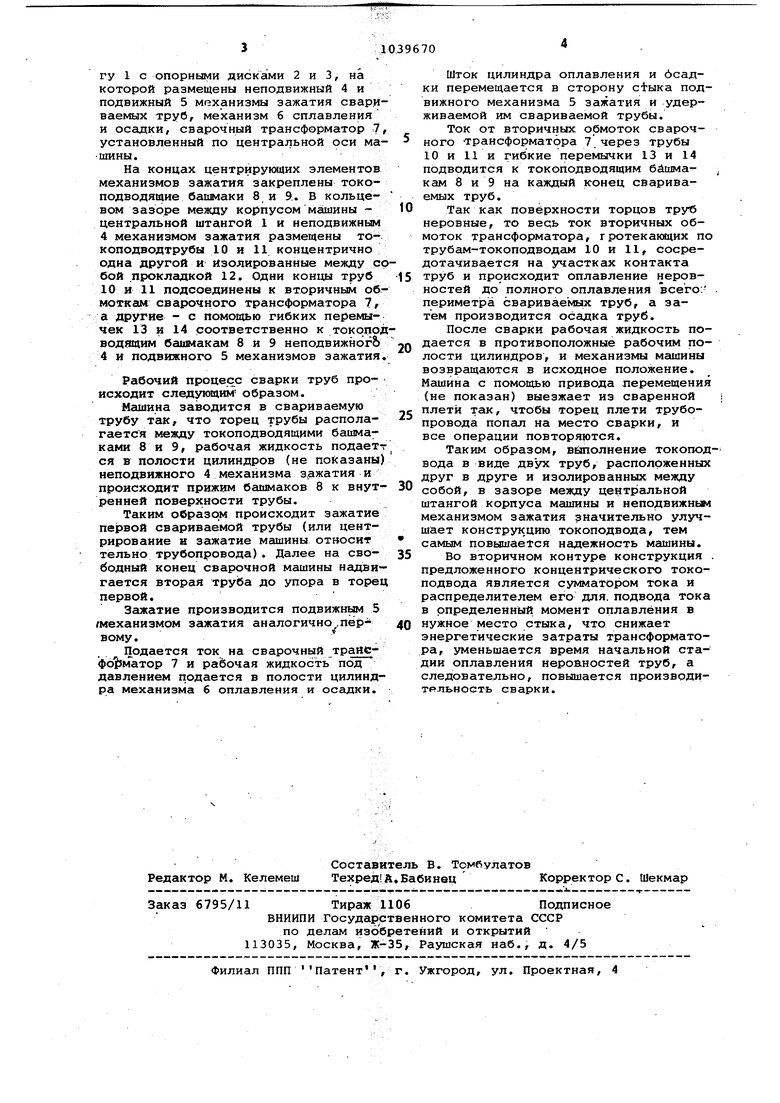

Изобретение относится к оборудованию для контактн.ой стыковой сварки оплавлением кольцевых стыков труб в условиях строительства магистральных трубопроводов, а также в стационарных условиях сварки. Известны машины для контактной сварки труб, которые разделяются на три типа. Наружные машины, все механизмы которых располагаются снаружи свари.ваемых труб. Эти. машины применяются для сварки средних и больших диаметров и делаются громоздкими и тяжелыми 1 . . Комбинированные машины, в которых механизмы центрирования, зажатия, механизм оплавления и осадки располагаются внутри труб, а сварочный трансформатор и токоподводящие механизмы расположены снаружи трубы 2 . Расположение механизмов как внутри трубы,-так и снаружи затрудняет доступ к ним и к сварочному стыку, поскольку сварочный трансформатор находится снаружи свариваемых труб, основная масса брызг расплавленного металла при оплавлении под действием электродинамических сил выбрасывается внутрь свариваемых труб, что требует установки гратозащитного кожуха для ограждения механизмов от брызг расплавленного металла. Для того, чтобы вторичный ток от трансформатора замкнулся через зазор между свариваемыми трубами, а не через корпус машины, где электросопротивление меньше, чем между неподвижным и подвижным центрирукяцими блоками, устанавливаются изоляторы-прокладки. Поэтому, отказываясь от общей жесткой штанги, связывающей всю машину в еди ную конструкцию, центрирующие блоки располагают на двух полуося, которые значительно уменьшают жесткость конструкции машины, а тем самый ухудшают надежность центрирования и качество сварки. Внутритрубные машины, все механиз мы которых расположены внутри свариваемых труб)целесообразно применять для сварки труб средних и больших диаметров как. в стационарных, так и в условиях строительства магистральных трубопроводов зО . Размеры внутритрубных машин ограничены размерами трубы и поэтому дол жны контролироваться и изготовляться с большой точностью, особенно в отношении конструкции сварочного транс форматора и токоподводящего механизма. Расположение шин на рессорах уменьшает сопротивле 1ие вторичного контура, тем самым снижает энергетические, затраты, необходимые для сварки. Однако такое расположение шин требует повышенную гибкость и пластичность материала шин, так как они жестко закреплены на подвижных рессорах и все время находятся в движении при работе зажимного механизма, а, кроме того, такая конструкция токоподвода сложна в изготовлении и эксплуатации, причем, так как шины не составляют единого целого, а распределены по рессорам, то происходит рассеивание энергии. Известна машина для контактной стыковой сварки труб, содержащая центральную штангу, на которой расположены подвижный и неподвижный механизмы зажатия с токоподводящими башмаками, связанными токоподводом со сварочным трансформатором, расположенным по центральной оси машины за неподвижным механизмом зажатия. Каждый конец вторичных обмоток сварочного трансформатора соединен с помощью шины и гибкой перемычки с определенным токоподводящим башмаком, а следовательно, к определенному участку свариваемой трубы ,4 Процесс оплавления труб в данной машине начинается не сразу со всего .периметра сечения трубы, поскольку трубы неровные, а с участков,, которые наиболее близко подходят друг к другу, и затем постепенно оплавляя неровности в контакт входит весь периметр труб. Поэтому в начальной стадии оплавления работает не веси трансформатор, а только та часть обмоток трансформатора, которые ближе всего расположены к участку оплавления, а следовательно, не полностью ИСПОЛЬЗу ЕТСЯ энергия трансформатора и начальная стадия оплавления затягивается. Это является недостатком известной конструкции.. Цель изобретения - увеличение производительности сварки и повышение надежности машины путем улучшения условия токоподвоДа. Цель достигается тем что в машине для контактной стыковой сварки труб, содержащей центральную штангу, на которой расположены подвижный и неподвижный механизмы зажатия с токоподводящими башмаками, связанными токоподводом со сварочным трансформатором, токоподвод выполнен в виде двух концентрично расположенных и изолированных между собой труб, смонтированных в кольцевом зазоре, образованном центральной штангой и неподвижным механизмом зажатия. На чертеже изображена предложен.ная машина для контактной стыковой сварки труб, общий вид. Машина содержит корпус, представляющий собой полую центральную штанГУ 1 с опорными дисками 2 и 3, на которой размещены неподвижный 4 и подвижный 5 механизмы зажатия свари ваемых труб, механизм 6 сплавления и осадки, сварочный трансформатор 7 установленный по центральной оси ма шины. На концах центрирующих элементов механизмов зажатия закреплены токоподводящие баимаки 8 и 9. В кольцевом зазоре между корпусоммашины центральной штангой 1 и неподвижным 4 механизмом зажатия размещены токоподводтрубы 10 и 11 концентрично одна другой и изолированные между с бой прокладкой 12. Одни концы труб 10 и 11 подсоединены к вторичным об MOTKeiM. сварочного трансформатора 7, а другие - с помощью гибких перемычек 13 и 14 соответственно к токоцод водящим баиыакам 8 и 9 неподвижногЬ 4 и подвижного 5 механизмов зажатия Рабочий процесс сварки труб происходит следукяцим образом. Машина заводится в свариваемую трубу так, что торец трубы располагается между токоподводящими башмаками 8 и 9, рабочая жидкость подаетт ся в полости цилиндров (не показаны) неподвижного 4 механизма з,ажатия и происходит прижим башмаков 8 к внутренней поверхности трубы. Таким образом происходит зажатие первой свариваемой трубы (или центрирование н зажатие машины относит тельно трубопровода). Далее на свободный конец сварочной машины надвигается вторая труба до упора в торец первой. Зсокатие производится подвижным 5 /механизмом зажатия аналогично ..первому. Подается ток на сварочный трансфо35матор 7 и раЬочая жидкость под давлением подается в полости цилиндра механизма б оплавления и осадки. Шток цилиндра оплавления и бсадки перемещается в сторону подвижного механизма 5 зажатия и удерживаемой им свариваемой трубы. Ток от вторичных обмоток сварочного трансформатора 7.через трубы 10 и И и гибкие перемычки 13 и 14 подводится к токоподводящим бйшма- ; кам 8 и 9 на каждый конец свариваемых труб. Так как поверхности торцов труб неровные, то весь ток вторичных обмоток трансформатора, гротекаквдих по трубам-токоподводам 10 и 11, сосредотачивается на участках контакта труб и происходит оплавление неровностей до полного оплавления всего. периметр1а свариваемых труб, а затем производится осадка труб. После сварки рабочая жидкость подается в противоположные рабочим полости цилиндров , и механизмы машины возвращаются в исходное положение. Машина с помощью привода перемещения (не показан) выезжает из сваренной j плети так, чтобы торец плети трубопровода попал на место сварки, и все операции повторяются. Таким образом, выполнение токоподвода в виде двух труб, расположенных друг в друге и изолированных между собой, в зазоре между центральной штангой корпуса машины и неподвижные механизмом зажатия значительно улучшает конструк цию токоподвода, тем самым повышается надежность машины. Во вторичном контуре конструкция . предложенного концентрического токоподвода является сумматором тока и распределителем его для. подвода тока в определенный момент оплавления в нужное место стыка/ что снижает энергетические затраты трансформатора, уменьшается время начальной стадии оплавления неройностей труб, а следовательно, повышается производитрль-ность сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки труб | 1968 |

|

SU249507A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Установка для контактной стыковой сварки труб | 1970 |

|

SU351423A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| Машина для контактной стыковой сварки труб | 1984 |

|

SU1191224A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ | 1972 |

|

SU426773A1 |

МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ, содержащая центральную штангу, на которой расположены подвижный и неподвижный механизмы зажатия с токоподводящими банялаками, связанными токоподводом со сварочным трансформатором, отличающаяся тем, что, с целью увеличения производительности сварки и повышения Нсщежности машины путем улучшения условий токоподвода, токоподвод-выполнен в виде двух концентрично расположенных, изолированных между собой труб, смонтированных в кольцевом за-зоре, образованном центральной штангой и неподвиж.ным механизмом зажатия. СО :о Эд 1 о f. rffffffffffffff rjr jr ffJTffff.

Авторы

Даты

1983-09-07—Публикация

1980-06-10—Подача