Предлагаемое изобретение относится к сварочному производству, а именно к устройствам для контактной стыковой сварки полос, работающих в непрерывных металлургических агрегатах, например в травильных линиях или агрегатах продольной резки, перерабатывающих преимущественно полосы из высокоуглеродистых сталей.

Сварные стыки полос из высокоуглеродистых сталей из-за высоких скоростей охлаждения после сварки интенсивно закаливаются, становятся хрупкими и непригодными для транспортировки через агрегат, часто разрушаются сразу на выходе из сварочной машины. Поэтому в сварочных машинах предусмотрена термическая обработка сварных стыков сразу после сварки непосредственно в губках сварочной машины нагревом током от сварочного трансформатора. Однако из-за неправильной формы сечения полос (например, вогнутости, полученной при горячей прокатке), а также из-за вытеснения проходящего тока на края полос, боковые кромки стыков перегреваются при нагреве и качество их после термообработки неравномерно по длине.

Известна машина для стыковой сварки концов полос оплавлением /авт. свид. SU №1152746 А1, кл. МКИ В23К 11/04, 30.04.1985/, содержащая сварочный трансформатор, станины с размещенными в них зажимными губками, имеющими электроды, смонтированными с токоподводящими шинами, снабженными токоподводами, а также снабженная токораспределительными вставками из электропроводного материала, установленными между электродами и токоподводящими шинами, выполненными в виде гребенчатых пластин или пластин трапециевидной формы.

Недостатком такой машины является то, что токораспределяющие пластины ограничивают протекание тока не только при термообработке, но и при сварке, так как и при сварке, и при термообработке полосы зажимаются одними и теми же электродами, под которыми постоянно установлены ограничивающие токоподвод по длине стыка пластины, поэтому края стыков при оплавлении могут оказаться недостаточно нагретыми и не подготовленными к осадке. Трапециевидные вставки, установленные под базовые нижние электроды, при верхнем зажатии полос могут приводить к смещению в крайних участках стыков по высоте при осадке, так как с краев электроды не имеют опоры при зажатии.

Известен способ нагрева полосы со сварным швом при термообработке в электродах стыкосварочной машины /авт. свид. SU №1266689 А1, кл. МКИ В23К 11/02, 11/04, 30.X.1986/, при котором через зону сварного шва пропускают электрический ток, и при этом удельное давление зажатия полос в электродах сварочной машины уменьшают по длине шва в 1,5…2,0 раза от его середины к краям.

Недостатком этого способа является то, что для его осуществления требуется иметь в сварочной машине на каждой станине, по крайней мере, по три зажимных цилиндра, размещенных по ширине полос, так как уменьшение давления зажатия полос осуществляется при снижении давления в крайних цилиндрах. На машинах среднего класса для сварки полос шириной до 800 мм с одним или двумя зажимными цилиндрами этот способ неприменим.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для автоматической сварки и последующей термообработки сварных швов, описанное в SU №1269945 А2, МПК В23К 11/04, 11/24, 15.11.1986, содержащее неподвижную и подвижную станины с зажимами, снабженными верхними и нижними зажимными губками, сварочный трансформатор с контактным токоподводом к нижним губкам, в которое введены измерители температуры, блоки сравнения, реле, клапаны подачи охлаждающей среды (сжатого воздуха) на требуемый участок шва по краям.

Основным недостатком этого способа является необходимость обеспечения надежной защиты оптических бесконтактных датчиков температуры от частиц расплавленного металла при сварке непрерывным оплавлением или создание сложной системы ввода датчиков в пространство между станинами после сварки и вывода их после термообработки, при этом теряется контроль за температурой стыка в момент ввода датчиков и снижается эффективность работы всей системы. Кроме этого при изменении ширины свариваемых полос необходима подстройка крайних датчиков и системы подачи охлаждающей среды.

Техническим результатом предлагаемого решения является упрощение конструкции машины при решении задачи повышения качества сварного стыка путем обеспечения равномерного нагрева сварного стыка по длине при термической обработке.

Технический результат с достижением вышеуказанного эффекта обеспечивается тем, что машина для стыковой сварки полос оплавлением, содержащая неподвижную и подвижную станины с зажимами, снабженными верхними и нижними зажимными губками, сварочный трансформатор с контактным токоподводом к нижним зажимным губкам, снабжена системой охлаждения губок замкнутого цикла с регуляторами давления и клапаном подачи охлаждающей жидкости, при этом две нижние токоведущие губки выполнены охлаждаемыми с боковых сторон, а подводящий и отводящий продольные каналы для охлаждающей жидкости выполнены с длиной, равной трети длины губки, с уменьшением диаметра к центру губок и соединены между собой поперечными каналами с диаметрами, равными диаметрам продольных каналов.

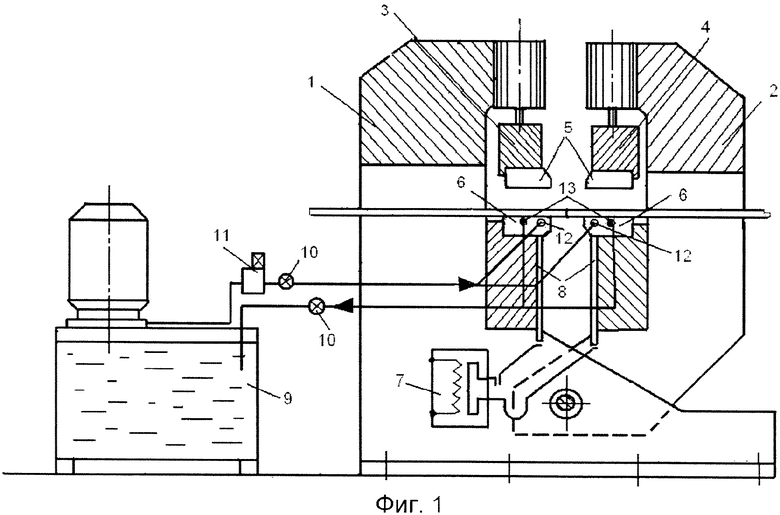

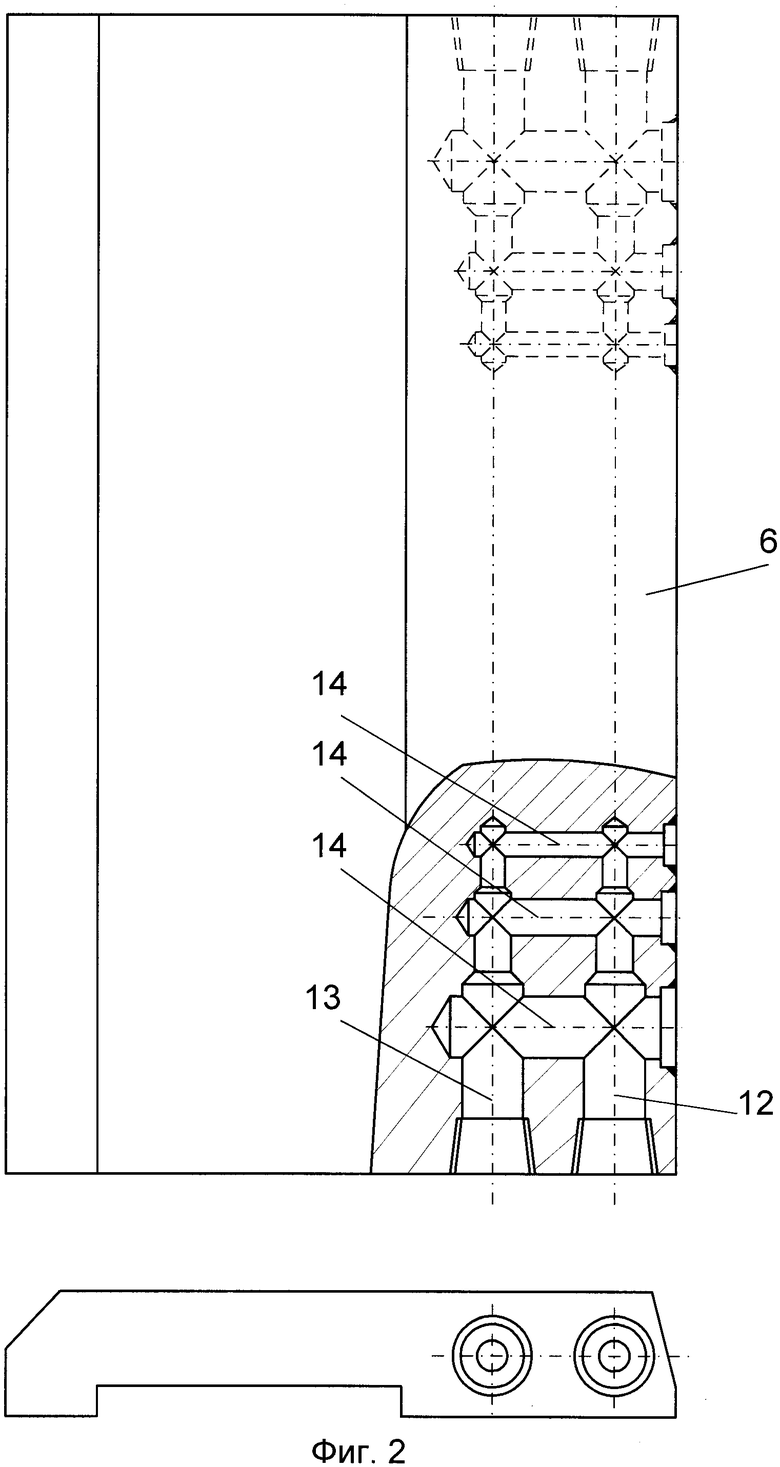

Заявляемая машина для стыковой сварки полос оплавлением иллюстрируется фиг.1-2.

На фиг.1 схематично показана заявляемая стыкосварочная машина (с разрезом по оси) и проходящей через нее полосой.

На фиг.2 схематично представлена токоподводящая губка с продольными и поперечными каналами охлаждения.

Машина для стыковой сварки оплавлением полос содержит неподвижную 1 и подвижную 2 станины с зажимами 3 и 4, снабженными верхними 5 и нижними 6 зажимными губками, сварочный трансформатор 7 с контактным токоподводом 8 к нижним зажимным губкам 6, систему охлаждения губок 9 замкнутого цикла с регуляторами давления 10 и клапаном подачи охлаждающей жидкости 11. Две нижних токоведущих губки 6 имеют с двух боковых сторон подводящий 12 и отводящий 13 продольные каналы для охлаждающей жидкости, которые имеют длину, равную трети длины губки 6, с уменьшением диаметра к центру губок 6 и соединены между собой поперечными каналами 14 с диаметрами, равными диаметрам продольных каналов.

Машина для стыковой сварки оплавлением полос работает следующим образом.

После сварки полос приподнимают зажимы 3 и 4 вместе с верхними зажимными губками 5 и отводят подвижную станину 2 на расстояние, необходимое для проведения нагрева при термообработке. Затем опускают зажимы 3 и 4 и прижимают полосы к нижним токоведущим губкам 6. Эти операции проводят на машине в автоматическом режиме с максимально возможной скоростью, чтобы сохранить нагрев стыка, полученный при оплавлении, затем включают клапан подачи охаждающей жидкости 11 и одновременно с ним сварочный трансформатор 7, и при этом электрический ток от сварочного трансформатора через токоподводы 8 и нижние токоведущие губки 6 подводится к сваренным полосам и далее проходит через стык, нагревая его по всей длине. Нагретый металл стыка имеет повышенное электрическое сопротивление и поэтому быстро нагревается, а за счет теплопередачи нагреваются и соседние со стыком зоны металла полос. За счет эффекта вытеснения проходящего тока на края полос крайние участки стыка перегреваются, однако охлаждаемые с боковых сторон токоведущие нижние губки 6 за счет интенсивного теплоотвода препятствуют перегреву и способствуют равномерному нагреву стыка по длине. После прохождения цикла нагрева и замедленного охлаждения выключают сварочный трансформатор, отключают подачу охлаждающей жидкости и поднимают зажимы 3 и 4, а подвижную станину 2 возвращают в исходное перед сваркой положение. При нагреве первого стыка полос другой ширины визуально контролируют температуру краевых участков и при необходимости корректируют подачу охлаждающей жидкости регуляторами давления 10.

Усилить теплоотвод с краевых участков полос возможно охлаждением с боковых сторон также и верхних зажимных губок. Так как диаметры подводящего 12 и отводящего 13 продольных каналов, также как и соединяющих их поперечных каналов 14 для охлаждающей жидкости уменьшаются к центру губок 6, максимальный теплоотвод осуществляется с краев полос и снижается к центру, что коррелирует с реальной неравномерностью нагрева, так как на более узких полосах эта неравномерность ниже. Таким образом предлагаемое охлаждение боковых кромок зажимных губок на длине, равной трети длины губки, позволяет использовать их при сварке и термообработке всего сортамента полос по ширине. Губки, применяемые на сварочной машине для сварки полос шириной до 500 мм, имеют длину продольных каналов 170 мм с диаметрами 12, 10 и 8 мм и три соответствующих этим диаметрам поперечных канала.

Таким образом, предлагаемая машина для стыковой сварки полос оплавлением, которая содержит неподвижную и подвижную станины с зажимами, снабженными верхними и нижними зажимными губками, сварочный трансформатор с контактным токоподводом к нижним зажимным губкам, а также снабжена системой охлаждения губок замкнутого цикла с регуляторами давления и клапаном подачи охлаждающей жидкости, при этом две нижние токоведущие губки выполнены охлаждаемыми с боковых сторон, а подводящий и отводящий продольные каналы для охлаждающей жидкости выполнены с длиной, равной трети длины губки, с уменьшением диаметра к центру губок и соединены между собой поперечными каналами с диаметрами, равными диаметрам продольных каналов, позволит повысить качество сварного стыка путем обеспечения равномерного нагрева сварного стыка по длине при повторном нагреве и регулируемом охлаждении, а также отказаться при этом от двух краевых измерителей температуры и тем самым упростить конструкцию машины. Наиболее эффективно применение таких сварочных машин в агрегатах переработки полос из высокоуглеродистых и легированных сталей, сварные стыки которых после сварки и быстрого охлаждения на воздухе закаливаются и становятся непригодными для транспортировки и переработки в линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПОЛОС | 2009 |

|

RU2399467C1 |

| ЭЛЕКТРОД МАШИНЫ ДЛЯ КОНТАКТНОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2378093C1 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| Машина для стыковой сварки концов полос оплавлением | 1983 |

|

SU1152746A1 |

| Машина для контактной стыковой сварки концов полос | 1984 |

|

SU1146162A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Автомат для контактной стыковой сварки цилиндрических стержней | 1988 |

|

SU1637975A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| СПОСОБ ИЗМЕРЕНИЯ УСИЛИЯ ОСАДКИ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2012 |

|

RU2486998C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

Изобретение относится к сварочному производству, а именно к машине для контактной стыковой сварки полос оплавлением, работающих в непрерывных металлургических агрегатах, например в травильных линиях или агрегатах продольной резки, перерабатывающих преимущественно полосы из высокоуглеродистых сталей. Машина содержит неподвижную и подвижную станины с зажимами, снабженными верхними и нижними зажимными губками, сварочный трансформатор с контактным токоподводом к нижним зажимным губкам и систему охлаждения губок замкнутого цикла с регуляторами давления и клапаном подачи охлаждающей жидкости. Две нижних токоведущих губки выполнены охлаждаемыми с боковых сторон. Подводящий и отводящий продольные каналы для охлаждающей жидкости выполнены с длиной, равной трети длины губки, с уменьшением диаметра к центру губок и соединены между собой поперечными каналами с диаметрами, равными диаметрам продольных каналов. Технический результат заключается в упрощении конструкции машины при решении задачи повышения качества сварного стыка путем обеспечения равномерного нагрева сварного стыка по длине при термической обработке. 2 ил.

Машина для стыковой сварки полос оплавлением, содержащая неподвижную и подвижную станины с зажимами, снабженными верхними и нижними зажимными губками, и сварочный трансформатор с контактным токоподводом к нижним зажимным губкам, отличающаяся тем, что она снабжена системой охлаждения губок замкнутого цикла с регуляторами давления и клапаном подачи охлаждающей жидкости, при этом две нижние токоведущие губки выполнены охлаждаемыми с боковых сторон, а подводящий и отводящий продольные каналы для охлаждающей жидкости выполнены с длиной, равной трети длины губки, с уменьшением диаметра к центру губок и соединены между собой поперечными каналами с диаметрами, равными диаметрам продольных каналов.

| Устройство для автоматической термообработки сварных швов | 1985 |

|

SU1269945A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ РЕЛЬСОВ | 1991 |

|

RU2051016C1 |

| Устройство для контактной стыковой сварки рельсов | 1970 |

|

SU344695A1 |

| Машина для контактной стыковой сварки | 1962 |

|

SU471973A1 |

| Машина для контактной стыковой сварки | 1991 |

|

SU1816598A1 |

| Аппарат для осветления шламовых вод | 1977 |

|

SU643169A1 |

| Способ получения лент из нержавеющих коррозионностойких сталей аустенитного класса для глубокой вытяжки | 1987 |

|

SU1479531A1 |

Авторы

Даты

2009-10-10—Публикация

2008-06-10—Подача