о

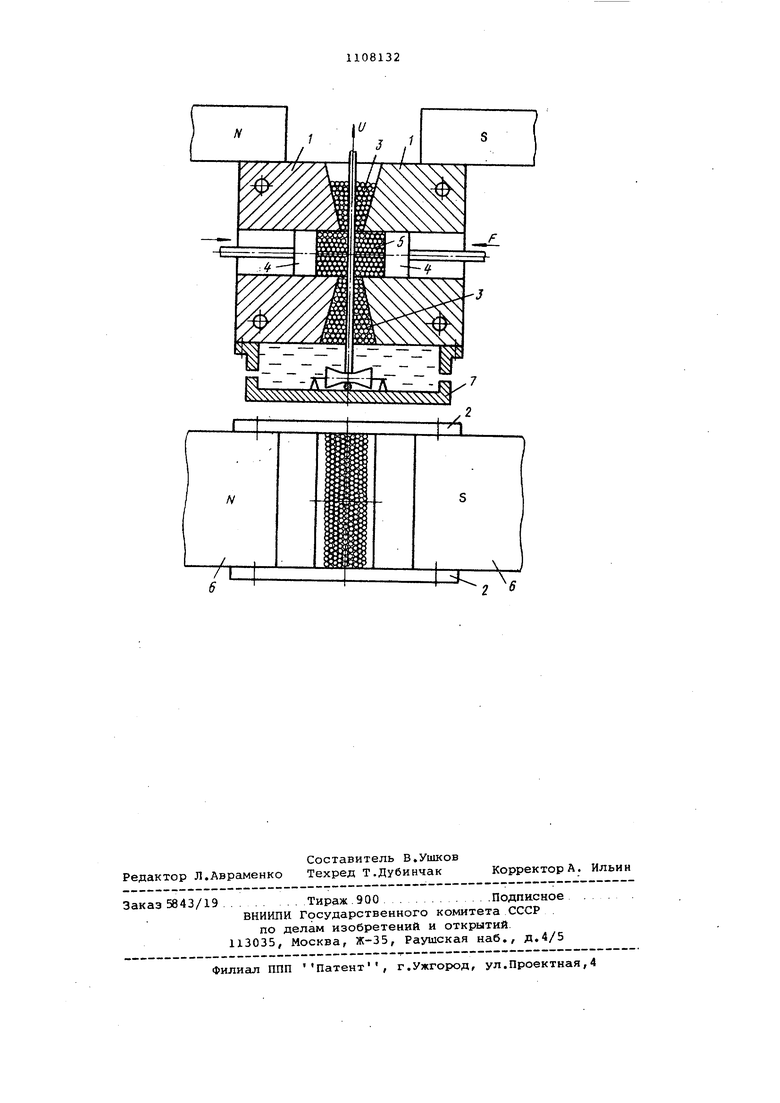

fo Изобретение относится к нанесен горячих металлических покрытий на длинномерные изделия и может быть использовано, в частности для лужения проволоки. Известно устройство для н-анесени горячих покрытий на проволоку, соде жащее ванну для расплава и калибрую щее устройство, установленное в ван не. Проволоку протягивают последова тельно через ванну с расплавом, а затем через отверстие калибра. Калибр удаляет излишки расплава с поверхности проволоки и фо1 шрует покрытие необходимой толщины. В насто щее время подобные калибры иэготавливаются из твердосплавных материалов или из алмазов, поэтому стоимость их велика, а изготовление сло но. Трудности изготовления и стоимость еще больше возрастают при нанесении покрытий на некруглые длинномерные изделия: на ленты, проволо ки прямоугольного или фасонного сеч ния ija, Известно устройство для нанесени покрытий на длинномерные изделия, с держащее ванну для расплава, полюсные наконечники, образующие рабочую зону, входное и выходное отверстия которой по ходу движения изделия за ,полнены ферромагнитными частицами, и магнитную систему для создания в рабочей зоне попеЕ ечного к направле движения изделия магнитного поля. . , ....... Ферромагнитные частицы, .заполняю дие выходное отверстие, плотно.обжимают материал по периметру.и снимают излишки покрытия. Ферромагнитные час тицы, заполняющие входное отверстие устройства, являются герметизирующим элементом, не позволяю1цим составу покрытия выливаться через входное отверстие 2. Однако даже при воздействии небольших вибраций покрываемого изделия, которые практически всегда имеют место на производстве, ферромагнитные частицы раздвигаются и не возвращаются в исходное состояние. В массе ферромагнитных Частиц, заполняющих входное и выходное отверстия устройства, постепенно образуется канал, что ведет к. постепенному увеличению толщины наносимого покрытия и снижению его качества, т.е„ к браку. Кроме того, данное устройство не позволяет регулировать толщину наносимого покрытия во время технологического процесса,так как ферромагнитные частицы образуют жест кую структуру. Для дискретного изменения толщины покрытия необходима замена ферромагнитных частиц, заполняющих входное и выходное отверстия устроПства.. Цель изобретения - повышение равномерности покрытия и расширение | технологических возможностей путем плавного регулирования его толщины. Поставленная цель достигается тем, что устройство для нанесения горячих покрытий на длинномерные изделия, содержащее ванну для расплава, полюсные наконечники, образуиицие рабочую зону, входное и выходное отверстия которой по ходу движения изделия заполнены ферромагнитны 4и частицами и магнитную систему для создания в рабочей зоне поперечного к направлению изделия магнитного поля, в средяих частях полюсных наконечников выполнены отверстия, ось симметрии которых перпендикулярна направлению движения изделия, а в отверстиях установлены диамагнитные поршни, рабочая зона между которыми заполнена диамагнитными эластичными частицами. На чертеже показано предлагаемое устройство. Устройство состоит-из полюсных наконечников 1, скрепленных между собой диамагнитными щечками 2. Рабочая зона, образованная поверхностями полюсных наконечников и диамагнитными щечками на входе и выходе, заполнена ферромагнитными частицами 3 . В средней части полюсных наконечников выполнены отверстия, в котогале установлены диамагнитные поршни 4. Рабочая зона между ними заполнена диамагнитными эластичными частицами 5. Для создания магнитного поля в рабочей зоне имеется внешняя магнитная система б. Устройство снабжено ванной 7 с расплавом. Подготовка к работе устройства и процесс нанесения покрытия на длинномерное изделие осуществляется следующим образом. Полюсные наконечники .1 устанавливаются в зазор внешней магнитной системы 6. Предварительно устанавливают зазор между полюсными наконечниками 1, превьаиающий максимальный размер покрываемого изделия. С помощью внешней магнитной систеквл создают в рабочей зоне магнитное поле. Протягивают начальный конец изделия через рабочую зону устройства. Заполняют входное отверстие устройства ферромагнитными частицами, а затем рабочую зону между порднями 4 эластичными диамагнитными частицами 5. После этого заполняют выходное отверстие устройства ферромагнитными частицами, устанавливают ванну 7 с расплавом и сжимают эластичные частицы поршня 4. Начинают процесс нанесения покрытия на длинномерное изделие с заданной скоростью. Зазор в нижней части полюсных наконечников уменьшается по ходу движения покрываемого изделия. Поэтому под воздействием пондеромоторных сил магнитного поля, направленных в сторону уменьшения зазора, и магнитного взаимодействия частиц друг с другом и полюсами, частицы плотно обжимают изделие по периметру, частично снимая излишки состава покрытия и удерживая при этом эластичные диамагнитные частицы в рабочей зоне устройства. Основное формирование покрытия необходимой толщины происходит в зоне 5, заполненной эластипньв«ш частицами. Вследствие своей дис персности и.сжатия их поршнями 4, эластичные частицы также плотно и . равномерно по периметру обжимают по крываемое изделие независимо от формы его сечения. Толщина регулируется в широких пределах сжатием эластичных частиц поршнями. При сжатии эластичных частиц уменьшается пористость эластичной дисперсной системы, вследствие чего уменьшается количество состава покрытия, увлекаемого изделием, что приводит к снижению толщины покрытия. Таким образом, процесс регулировки может производиться во время непрерывного технологического процесса плавно, что создает возмож-. ность автоматического регулирования толщины покрытия. Зазор выходной зо ны устройства увеличивается по ходу движения изделия, поэтому пондемото ные силы, действующие на ферромагни ные часгицы в верхней части полюсны наконечников, направлены н сторону, противоположную движению изделия. Эти силы, а также силы взаимодействия, частиц друг с другом и с полюса ми устройства, заставляют частицы плотно обжимать изделие по периметру и удерживать от выноса эластичные частицы. Кроме того, они дополнительно разравнивают полученное покрытие, повышая его равномерность по периметру. При вибрации изделия эластичные частицы имеют возможность следовать за ним, поэтому процесс обжатия изделия становится непрерывным. Кроме этого, вследствие упругости эластичной среды в сильной степени снижается амплитуда вибрации иэделия. Все это приводит к повьнлению стабильности нанесения покрытий на длинномерные изделия. Для исключения уноса эластичных частиц при движении изделия минимальный их размер должен быть равным размеру ферромагнитных частиц. Так как основное формирование покрытия необходимой толщины происходит в зоне эластичных частиц, возможно использование ферромагнитных частиц размером до нескольких миллиметров (до 3-5 мм), что приводит к увеличению силы сжатия ферромагнитными частицами изделия и эластичных частиц, а следовательно к еще большему снижению амплитуды вибрации изделия. Предлагаемое устройство испытано при лужении медной и стальной проволок. Преимущество предлагаемого устройства в том, что оно позволяет плавно регулировать толщину наносимого покрытия, при сохранении стабильной работы в условиях сильной вибрации изделия. Кроме того, обеспечивается возможность автоматической регулировки толщины покрытия. Экономический эффект от внедрения изобретения составляет 2i6 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения пленкообразующего раствора на движущуюся подложку | 1986 |

|

SU1395384A1 |

| Устройство для отвода зарядов статического электричества с движущихся материалов | 1979 |

|

SU860355A1 |

| Устройство для нанесения ферромагнитных покрытий | 1976 |

|

SU568526A2 |

| Устройство для нанесения ферромагнитных покрытий | 1978 |

|

SU716768A2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНОЕ МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ ИЗ РАСПЛАВА | 2013 |

|

RU2536733C1 |

| МАНОМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ И ВОСПРОИЗВЕДЕНИЯ МАЛЫХ ДАВЛЕНИЙ ПОРШНЕВОЙ ПАРОЙ, ОБРАЗОВАННОЙ СТРУКТУРНО-СОПРЯЖЕННЫМИ МАГНЕТИКАМИ (ВАРИАНТЫ) | 2011 |

|

RU2489692C1 |

| Фильтр для очистки жидкости | 1988 |

|

SU1510882A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ФОРМИРОВАНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2009 |

|

RU2544140C2 |

| Фильтр для очистки жидкости | 1990 |

|

SU1766455A1 |

| Устройство для обработки проволочным инструментом | 1988 |

|

SU1657305A1 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ, содержсицее ванну для расплава, полюсные наконечники, образующие рабочую зону, входное и выходное отверстия которой по ходу движения изделия заполнены ферромагнитными части- цами, и магнитную систему для создания в рабочей зоне поперечного к направлению движения изделия магнитного поля, отличающееся тем, что, с целью повышения равномерности покрытия и расширения технологических возможностей путем плавного регулирования его толщины, в средних частях полюсных наконечников выполнены отверстия, ось симметрии которых перпендикулярна направлению движения изделия, а в отверстиях установлены диамагнитные поршни, рабочая зона диамагнит- S между которыми заполнена ными эластичными частицами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-08-15—Публикация

1983-08-04—Подача