Изобретение касается окисления аммиака и может быть использовано в технологии азотной кислоты.

Целью изобретения является повышение производительности процесса и его удешевление.

П р и м е р 1. Аммиачно-воздушную смесь, содержащую 11 ,5-11,8% аммиака, пропускают через катализатор, состоящий из шести платиноидных сеток с числом отверстий 1024 в 1 см и слой отработанной поглотительной массы, содержащей, мас.%: оксид кальция 20; алюминат кальция 48; оксид 1 алюминия 30,8; поглотитель платиноидов 1,2. Высота слоя 120 мм, температура процесса 890°С, линейная скорость 4,6 м/с, производительность процесса 15,3 т/ч, степень конверсии 95,1%, сопротивление слоя 0,037 ати.

П-р и м е р 2. Способ проводят аналогично примеру 1. Состав поглотительной массы, мас.%: Оксид кальция23

Алюминат кальция 50 Оксид алюминия25,75

Поглотитель платиноидов1 ,25

Производительность процесса 15,2 т/ч, степень конверсии 95,2%,

сопротивление слоя 0,048 ати, температура 900°С.

ПримерЗ, Процесс проводят аналогично примеру 1. Состав поглотительной массы, toac.%:

Оксид кальция25

Алюминат кальция 55

Оксид алюминия18,5

По гло титель платиноидов1,5

Температура процесса , производительность процессов 15,1 т/ч, степень конверсии 95,4%, сопротивление 0,05 ати.

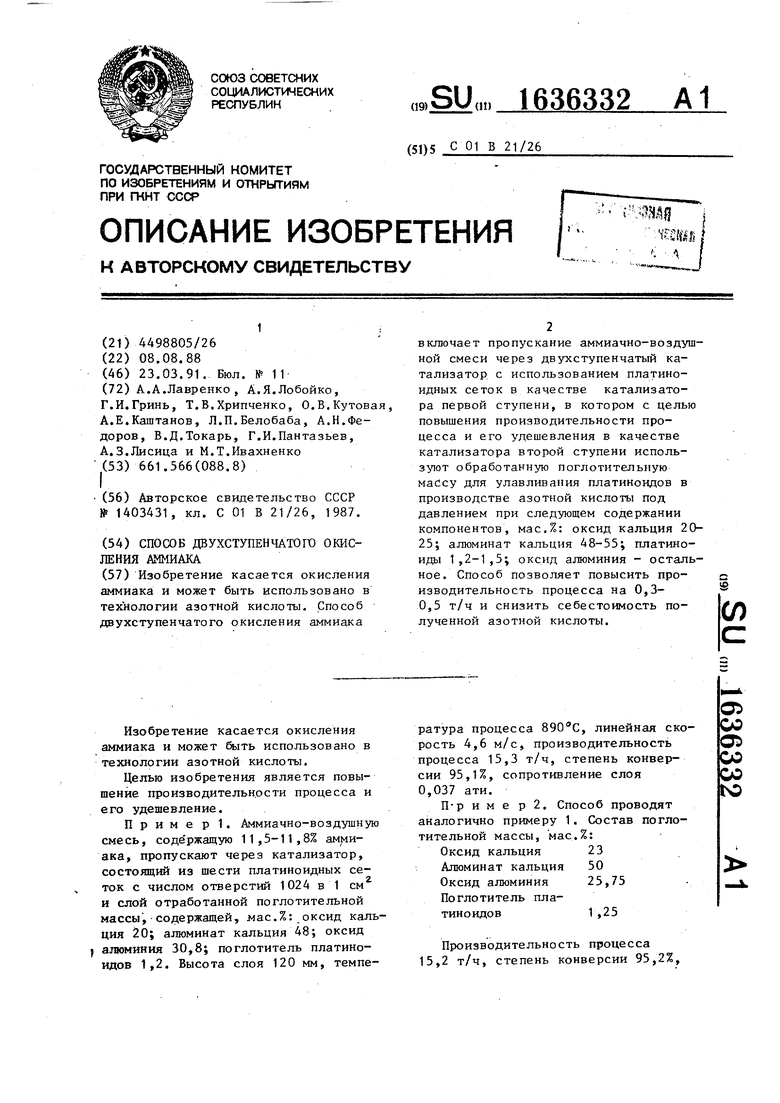

Данные сведены в таблицу.

СаО 20-25 Алюмин ат кальция 48-55 Поглотитель платиноидов1,2-1,5 А1203 30,8- 18,5

120 4,6-4,8

11,5-11,8

900-910 6,0-7,3

15,1-15,3

95,1-95,4 0,037-0,05

Fe20; 75

AtjOj, 25

120

4,6-4,8 11,5-11,8

890-900 6,0-7,3

14,8 95,2-95,4

0,08-0,1

Из таблицы видно, что при одинаковых условиях ведения технологического процесса и одинаковой высоте слоя загруженного катализатора производительность процесса увеличивается на 0,3-0,5 т/ч, гидравлическое .сопротивление более чем в 5 раз ниже при высокой степени, конверсии. Способ осуществляют следующим образом.

Оксид алюминия и оксид кальция тщательно перемешивают до получения однородной массы, затем добавляют алюминиевую пудру и вновь тщательно перемешивают. После этого добавляют раствор хлорида кальция. Смесь перемешивают до образования густой пастообразной массы. Затем массу формуют

Q в виде гранул 8-9 лучевой звездочки, сушат при 80°С в течение 3 ч, затем прокаливают по режиму: до 750°С с подъемом до 50°С 1 ч, до 950°С 2 ч. Полученная масса содержит, мас.%: ок5 сид кальция 20-25, алюминат кальция 48-55, оксид алюминия - остальное. Поглотительная масса указанного состава используется для улавливания платины в производстве азотной кисло0 ты под давлением ,3 ати и температуре 800-900°С. - При таком проведении процесса обеспечивается повышение производительности его на 0,3-0,5 т/ч за

5 счет изменения физико-химических свойств отработанной поглотительной массы.

Кроме того, снижается себестоимость азотной кислоты за счет исключения затрат на производство получения азотной кислоты, сохраняется высокая конверсия аммиака.(95,1- 95,4%) и в 5 раз снижается общее гидравлическое сопротивление катализатора от 0,01-0,1 до 0,057-0,05 ати.

Формула изобретения

Способ двухступенчатого окисления аммиака, включающий пропускание амми- ачно-воздушной смеси через двухступенчатый катализатор с использованием платиноидных сеток в качестве катализатора, первой ступени, отличающийся тем, что, с целью повышения производительности процесса и его удешевления, в качестве катализатора второй ступени используют отработанную поглотительную массу для улавливания платиноидов в производстве азотной кислоты под давлением при следующем содержании компонентов в ней, мас.%:

Оксид кальция20-25

Алюминат кальция48-55

Платиноиды1,2-1,5

Оксид алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА И СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2186724C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2184699C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2018 |

|

RU2693454C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2002 |

|

RU2223217C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2006 |

|

RU2318596C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АММИАКА | 2012 |

|

RU2499766C1 |

| Каталитическая система для конверсии аммиака | 2017 |

|

RU2638927C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2003 |

|

RU2251452C1 |

Изобретение касается окисления аммиака и может быть использовано в технологии азотной кислоты. Способ двухступенчатого окисления аммиака включает пропускание аммиачно-воздуш- ной смеси через двухступенчатый катализатор с использованием платино- идных сеток в качестве катализатора первой ступени, в котором с целью повышения производительности процесса и его удешевления в качестве катализатора второй ступени используют обработанную поглотительную массу для улавливания платиноидов в производстве азотной кислоты под давлением при следующем содержании компонентов, мас.%: оксид кальция 20- 25; алюминат кальция 48-55; платиноиды 1,2-1,5; оксид алюминия - остальное. Способ позволяет повысить производительность процесса на 0,3- 0,5 т/ч и снизить себестоимость полученной азотной кислоты. с 8 (Л

| Авторское свидетельство СССР № 1403431, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-23—Публикация

1988-08-08—Подача