со со

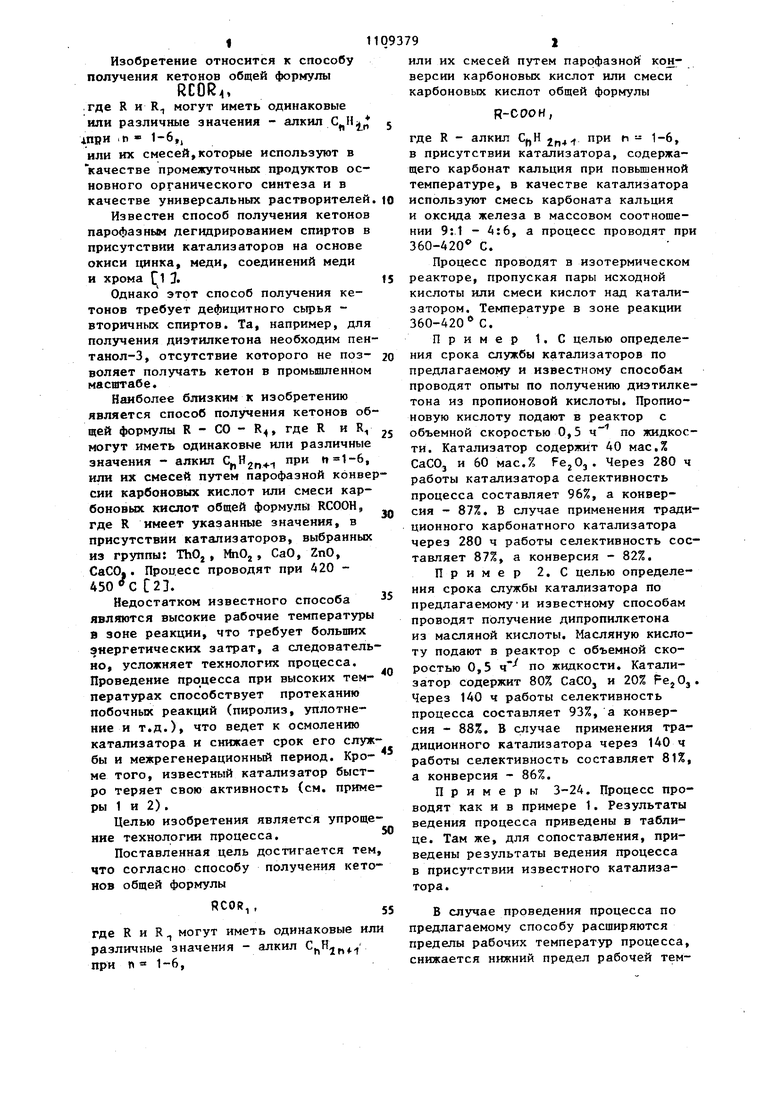

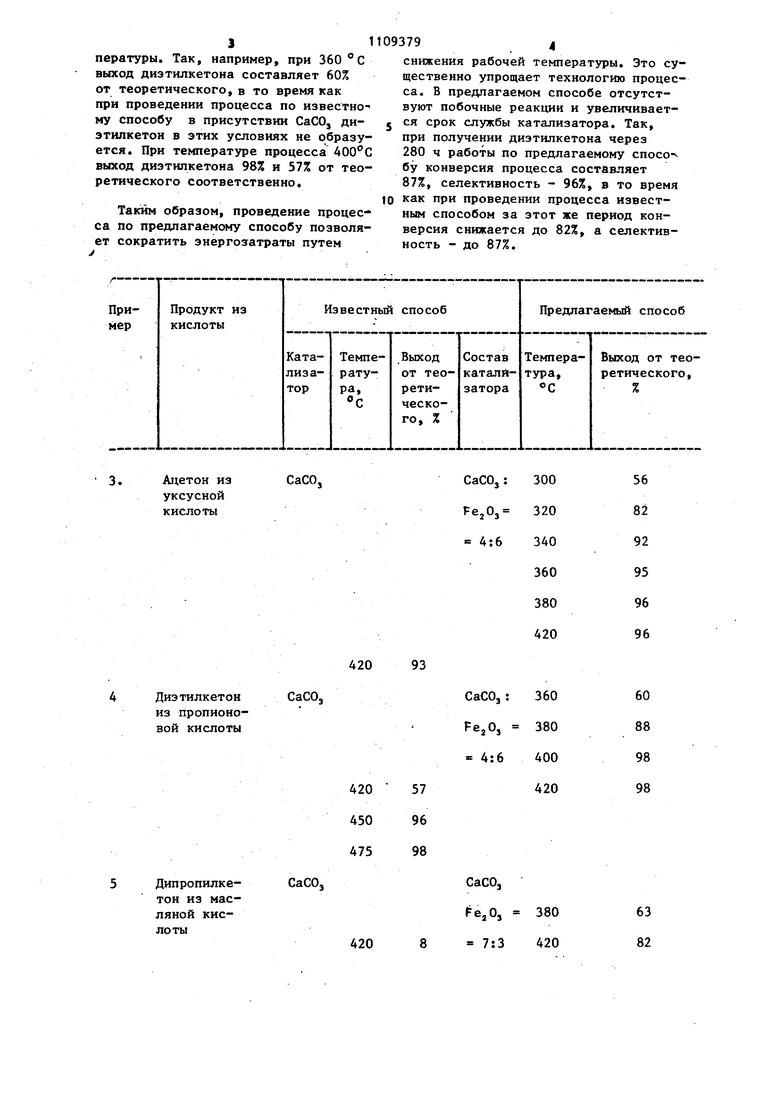

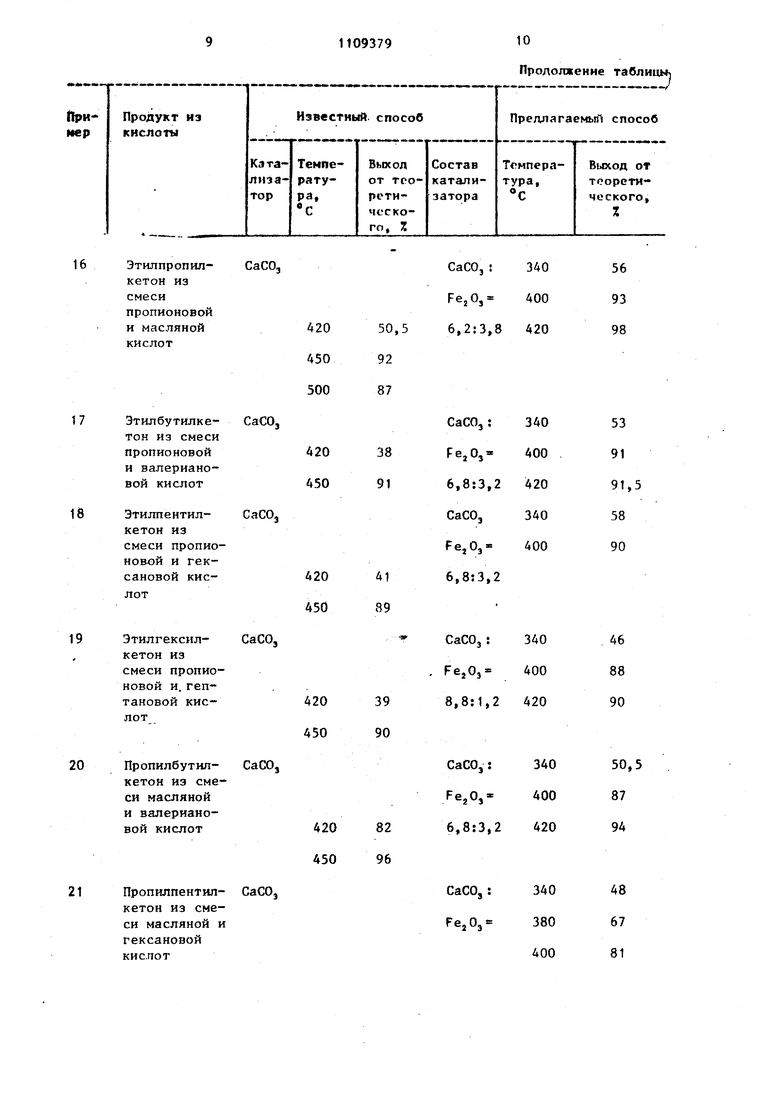

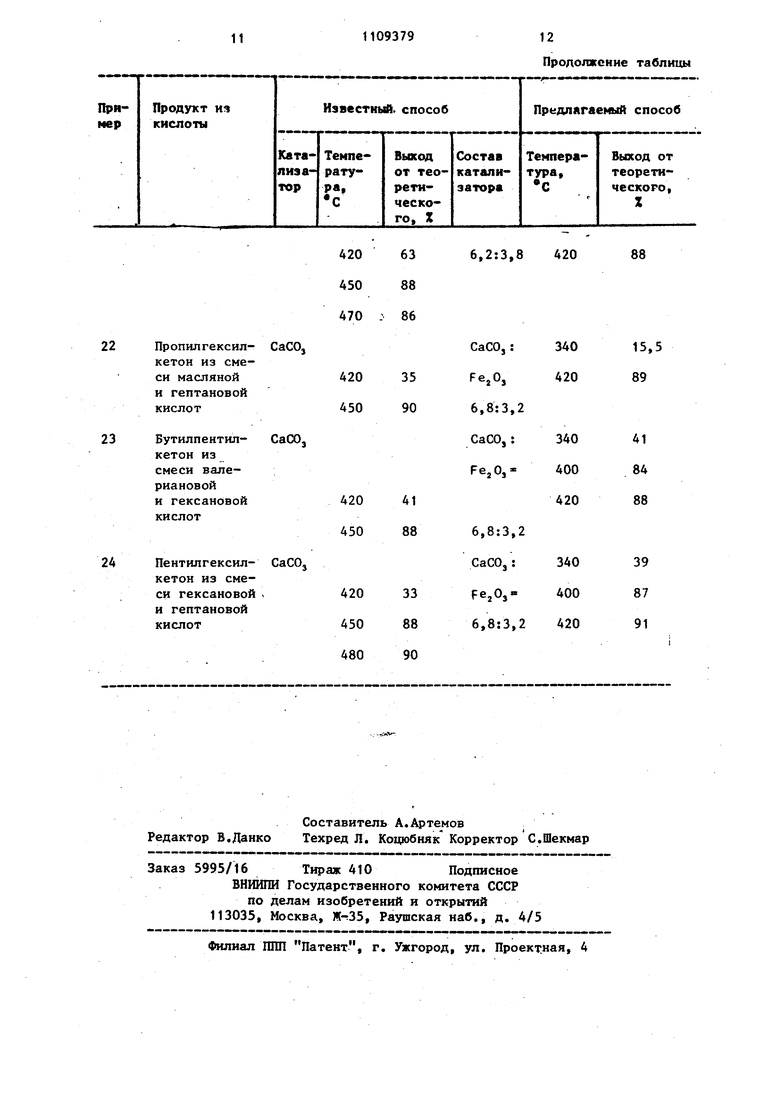

;О Изобретение относится к способу получения кетонов общей формулы RCOR .где R и R могут иметь одинаковые или различные значения - алкил zn 4,ПЙИ it) 1-6,j или их смесей,которые используют в качестве промежуточных продуктов основного органического синтеза и в качестве универсальных растворителей Известен способ получения кетонов парофазным дегидрированием спиртов в присутствии катализаторов на основе окиси 11инка, меди, соединений меди и хрома 3. Однако этот способ получения кетонов требует дефицитного сырья вторичных спиртов. Та, например, для получения диэтилкетона необходим пен танол-3, отсутствие которого не позволяет получать кетон в промьшшенном масштабе. Наиболее близким к изобретению является способ получения кетонов об щей формулы R - СО - R, где R и R, могут иметь одинаковые или различные значения - алкил при , или их смесей путем парофазной конве сии карбоновых кислот или смеси карбоновых кислот общей формулы RCOOH, где R имеет указанные значения, в присутствии катализаторов, выбранных из группы: ThOj, MnOj, CaO, ZnO, CaCO.. Процесс проводят при 420 450 С С23. Недостатком известного способа являются высокие рабочие температуры в зоне реакции, что требует больших энергетических затрат, а следователь но, усложняет технологих процесса. Проведение процесса при высоких тем пературах способствует протеканию побочных реакций (пиролиз, уплотне ние и т.д.), что ведет к осмолению катализатора и снижает срок его служ бы и межрегенерационный период. Кроме того, известный катализатор быстро теряет свою активность (см. приме ры 1 и 2) . Целью изобретения является упроще ние технологии процесса. Поставленная цель достигается тем что согласно способу получения кето нов общей формулы RCOR,, где R и R могут иметь одинаковые ил различные значения - алкил при г 1-6, или их смесей путем парофазной KOIIверсии карбоновых кислот или смеси карбоновых кислот общей формулы R-COOH, где R - алкил С,Н 2п4-т Р - , в присутствии катализатора, содержащего карбонат кальция при повышенной температуре, в качестве катализатора используют смесь карбоната кальция и оксида железа в массовом соотношении 9:1 - 4:6, а процесс проводят при 360-420 С. Процесс проводят в изотермическом реакторе, пропуская пары исходной кислоты или смеси кислот над катализатором. Температуре в зоне реакции 360-420 0. Пример 1.С целью определения срока службы катализаторов по предлагаемому и известному способам проводят опыты по получению диэтилкетона из пропионовой кислоты. Пропио„ у кислоту подают в реактор объемной скоростью 0,5 по жидкости. Катализатор содержит 40 мас.% CaCOj и 60 мас.% FejO,. Через 280 ч работы катализатора селективность процесса составляет 96%, а конверсия - 87%. В случае применения традиционного карбонатного катализатора через 280 ч работы селективность составляет 87%, а конверсия - 82%. Пример 2.С целью определения срока службы катализатора по предлагаемомуи известному способам проводят полу1ение дипропилкетона из масляной кислоты. Масляную кислоту подают в реактор с объемной скоростью 0,5 ч- по жидкости. Катализатор содержит 80% СаСО, и 20% . Через 140 ч работы селективность процесса составляет 93%, а конверсия - 88%, В случае применения традиционного катализатора через 140 ч работы селективность составляет 81%, а конверсия - 86%. Примеры 3-24. Процесс проводят как и в примере 1. Результаты ведения процесса приведены в таблице. Там же, для сопоставления, приведены результаты ведения процесса в присутствии известного катализатора. В случае проведения процесса по редлагаемому способу расширяются ределы рабочих температур процесса, нижается нижний предел рабочей темJ 1

пературы. Так, например, при 360 С выход диэтилкетона составляет 60% от теоретического, в то время как при проведении процесса по известно му способу в присутствии CaCOj диэтилкетон в этих условиях не образуется. При температуре процесса выход дизтипкетона 98% и 57% от теоретического соответственно.

Таким образом, проведение процесса по предлагаемому способу позволяет сократить энергозатраты путем

1093794

снижения рабочей температуры. Это существенно упрощает технологию процесса. В предлагаемом способе отсутствуют побочные реакции и увеличиваетJ ся срок службы катализатора. Так, при получении диэтилкетона через 280 ч работы по предлагаемому спосо бу конверсия процесса составляет 87%, селективность - 96%, в то время to как при проведении процесса известным способом за этот же период конверсия снижается до 82%, а селективность - до 87%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АМИЛЕНОВ | 1994 |

|

RU2072995C1 |

| Двухстадийный способ получения пропионовой кислоты | 2016 |

|

RU2616623C1 |

| Каталитическая композиция на основе карбоксилата циркония и способ ее получения | 2022 |

|

RU2815426C1 |

| Способ получения 2-винил-1,4-диоксанов | 1983 |

|

SU1117300A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-[3'-ГИДРОКСИ-3'АЛКИЛ(3',3'-ДИАЛКИЛ)]-Н-ПРОПИЛ-2-ГИДРО[60]ФУЛЛЕРЕНОВ | 2003 |

|

RU2238929C1 |

| Способ получения окиси пропилена и муравьиной,уксусной,пропионовой кислот | 1981 |

|

SU1137097A1 |

| Способ получения диалкилкетонов @ и @ | 1979 |

|

SU813903A1 |

| Способ получения насыщенных и ненасыщенных @ - @ карбоновых кислот | 1982 |

|

SU1158560A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЗ АЛКАНА | 2004 |

|

RU2383525C2 |

| Способ получения метилэтилкетона | 2016 |

|

RU2623435C1 |

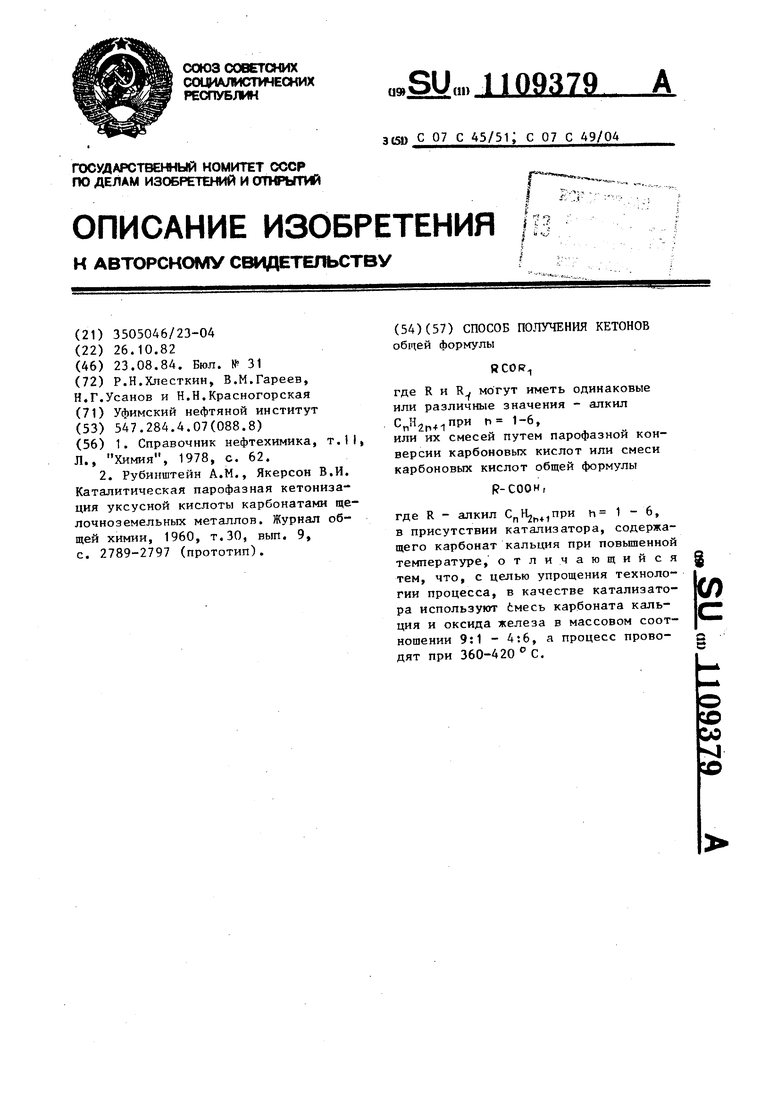

СПОСОБ ПОЛУЧЕНИЯ КЕТОНОВ обпей формулы ЙСОР где R и R , могут иметь одинаковые или различные значения - алкил Cn«2n+l P или их смесей путем парофазной конверсии карбоновых кислот или смеси карбоновых кислот общей формулы R-COOHi где R - алкил ь 1 - 6, в присутствии катализатора, содержащего карбонат кальция при повышенной температуре, отличающийся тем, что, с целью упрощения техноло(Л гии процесса, в качестве катализатора используют бмесь карбоната кальция и оксида железа в массовом соотнощении 9:1 - 4:6, а процесс прово§ дят при 360-420 С.

СаСО,

Ацетон из

уксусной

кислоты

СаСО,

Диэ тилкетон из пропионовой кислоты

СаСО,

56 82 92 95 96 96

93

60 88 98 98

360

СаСОз: 380

Fe,0, 400 4:6 420

57 96 98

63 82

380 420

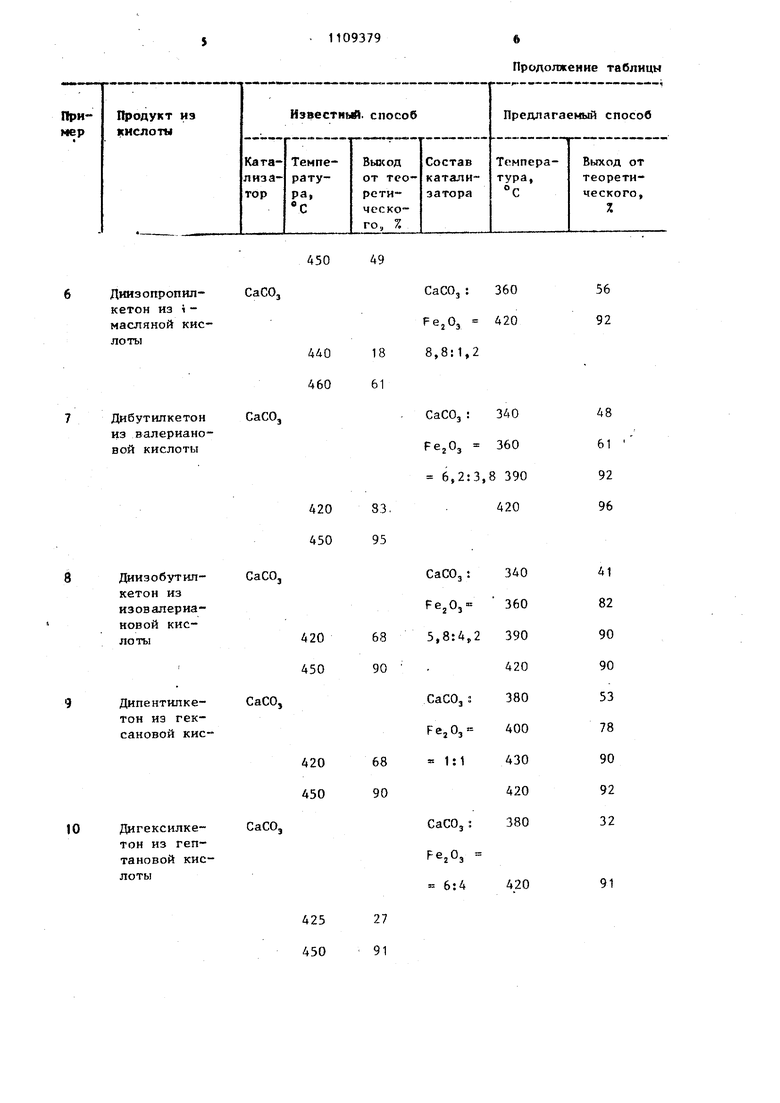

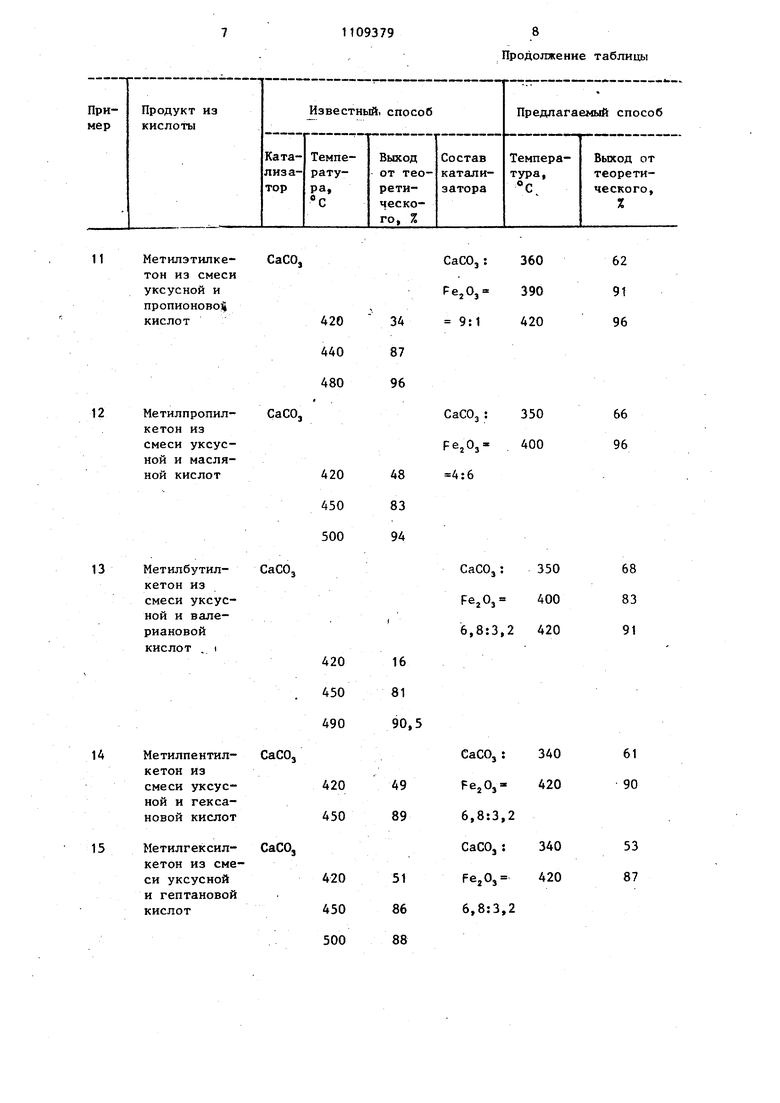

Прикислотымер

Продолжение таблицы

СаСО,

Метилэтилкетон из смеси уксусной и пропионовой кислот

СаСО,

Метилпропилкетон из смеси уксусной и масляной кислот

СаСОз

Метштбутилкетон из смеси уксусной и валериановой

кислот . I

СаСО,

Метилпентилкетон из смеси уксусной и гексановой кислот

СаСО,

Метилгексилкетон из смеси уксусной и гептановой кислот

500

Продолжение таблицы

Продолжение табли

Т)

420 450 470

Пропилгексил- СаСО, кетон из смеси масляной и гептановой кислот

Бутилпентил- CaCOj кетон из смеси валериановойи гексановой кислот

Продолжение таблицы

6,2:3,8 420

88

63 88 86

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник нефтехимика, т.II, Л., Химия, 1978, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рубинштейн A.M., Якерсон В.И | |||

| Каталитическая парофазная кетонизация уксусной кислоты карбонатами щелочноземельных металлов | |||

| Журнал общей химии, 1960, т.30, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Бесфитильная горелка для жидкого топлива | 1925 |

|

SU2789A1 |

Авторы

Даты

1984-08-23—Публикация

1982-10-26—Подача