1 11

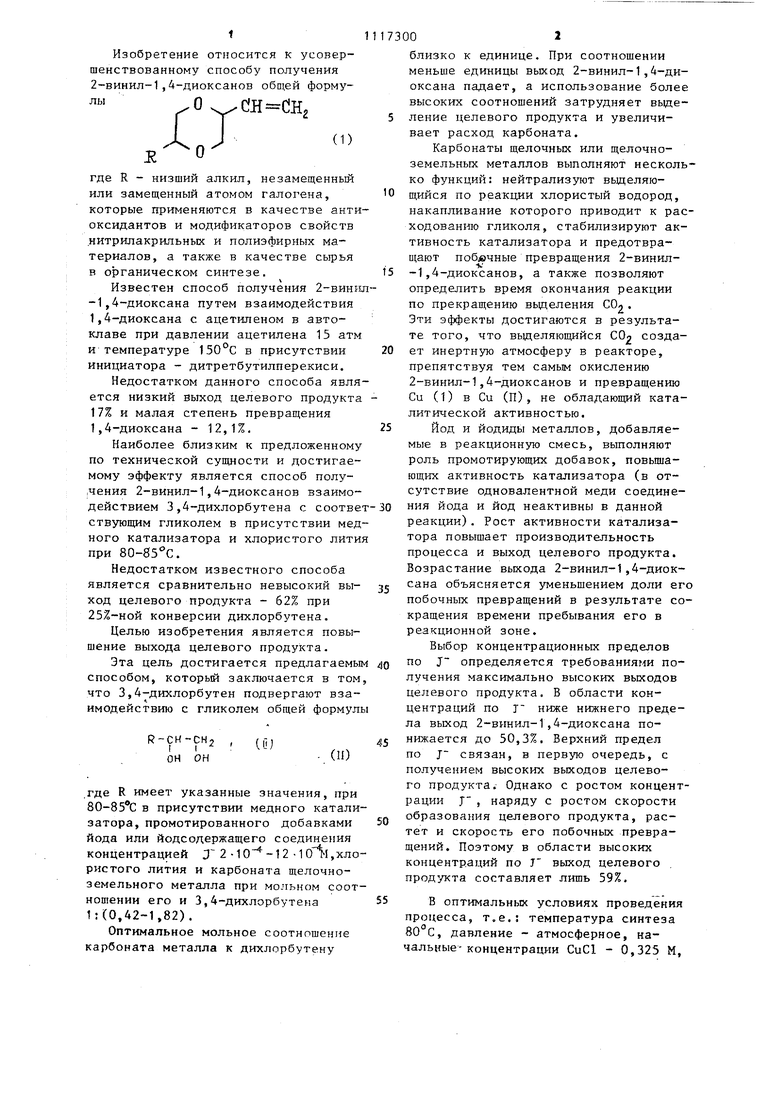

Изобретение относится к усовершенствованному способу получения 2-ВИНИЛ-1 ,4-диоксанов форму 0

лы

(1)

где R - низший алкил, незамещенный или замещенный атомом галогена, которые применяются в качестве антиоксидантов и модификаторов свойств нитрилакрильньсх и полиэфирных материалов, а также в качестве сырья в органическом синтезе.

Известен способ получения 2-вин1т-1,4-диоксана путем взаимодействия 1,4-диоксана с ацетиленом в автоклане при давлении ацетилена 15 атм и температуре 150с в присутствии инициатора - дитретбутилперекиси.

Недостатком данного способа является низкий выход целевого продукта 17% и малая степень превращения 1,4-диоксана - 12,1%,

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ полу.чения 2-ВИНИЛ-1,4-диоксанов взаимодействием 3 ,4-дихлорбутена с соответствующим гликолем в присутствии медного катализатора и хлористого лития при 80-85°С.

Недостатком известного способа является сравнительно невысокий выход целевого продукта - 62% при 25%-ной конверсии дихлорбутена.

Целью изобретения является повышение выхода целевого продукта.

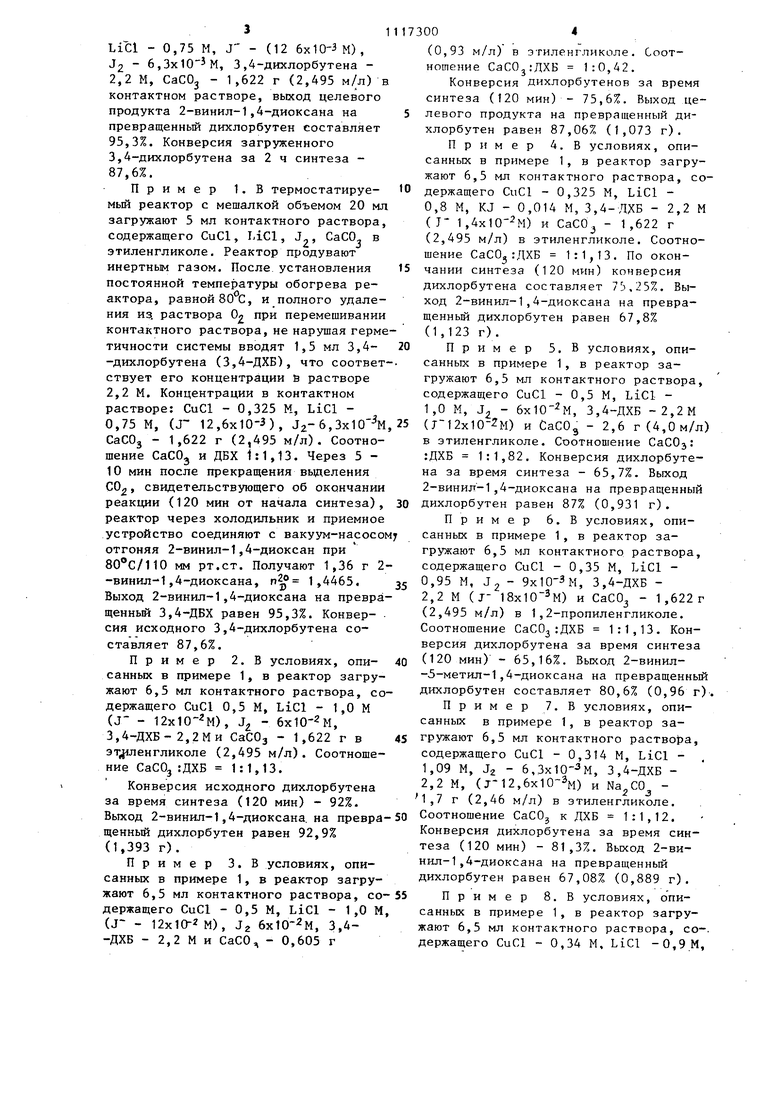

Эта цель достигается предлагаемым способом, который заключается в том что 3,4-дихлорбутен подвергают взаимодействию с гликолем общей формулы

R-CH-CH2 i I

- (И) ОН ОН

где R имеет указанные значения, при 80-85 С в присутствии медного катализатора, промотированного добавками йода или йодсодержащего соединения концентрацией 3 2 10 -1 2 1 ,хлористого лития и карбоната щелочноземельного металла при мольном соотношении его и 3,4-дихлорбутена 1:(0,,82).

Оптимальное мольное соотношение карбоната металла к дихлорбутену

73002

близко к единице. При соотношении меньше единицы выход 2-винил-1,4-диоксана падает, а использование более высоких соотношений затрудняет вьще5 ление целевого продукта и увеличивает расход карбоната.

Карбонаты щелочных или щелочноземельных металлов выполняют несколько функций: нейтрализуют вьщеляю0 щийся по реакции хлористый водород, накапливание которого приводит к расходованию гликоля, стабилизируют активность катализатора и предотвращают побочные превращения 2-винилs -1,А-диоксанов, а также позволяют определить время окончания реакции по прекращению выделения С02. Эти эффекты достигаются в результате того, что вьщеляющийся С02 созда0 ет инертную атмосферу в реакторе, препятствуя тем самым окислению 2-ВИНИЛ-1,4-диоксанов и превращению Си (1) в Си (П), не обладающий каталитической активностью.

5 Йод и йодиды металлов, добавляемые в реакционную смесь, выполняют роль промотирующих добавок, повьшающих активность катализатора (в отсутствие одновалентной меди соедине0 НИН йода и йод неактивны в данной реакции). Рост активности катализатора повышает производительность процесса и выход целевого продукта. Возрастание выхода 2-винил-1,4-диокC сана объясняется уменьшением доли его побочных превращений в результате сокращения времени пребывания его в реакционной зоне.

Выбор концентрационных пределов

по J определяется требованиями получения максимально высоких выходов целевого продукта. В области концентраций по I ниже нижнего предела выход 2-винил-1,4-диоксана понижается до 50,3%, Верхний предел по J связан, в первую очередь, с получением высоких выходов целевого продукта; Однако с ростом концентрации J, наряду с ростом скорости

образования целевого продукта, растет и скорость его побочных превращений. Поэтому в области высоких концентраций по J выход целевого продукта составляет лишь 59%.

В оптимальных условиях проведения процесса, т.е.: температура синтеза 80 С, давление - атмосферное, начальные- концентрации CuCl - 0,325 М,

LiCl - 0,75 М, J - (12 бхЮ-Зм), J2 - 6,, 3,4-дихлорбутена 2,2 М, CaCOj - 1,622 г (2,495 м/л) в контактном растворе, выход целевого продукта 2-ВИНИЛ-1,4-диоксана на превращенньш дихлорбутен составляет 95,3%. Конверсия загруженного 3,4-дихлорбутена за 2 ч синтеза 87,6%.

Пример 1. В термостатируемый реактор с мешалкой объемом 20 мл загружают 5 мл контактного раствора, содержащего CuCl, LiCl, J,, СаСО, в этиленгликоле. Реактор продувают инертным газом. После установления постоянной температуры обогрева реактора, равной , и полного удаления из. раствора 0 при перемешивании контактного раствора, не нарушая герметичности системы вводят 1,5 мл 3,4-дихлорбутена (3,4-ДХБ), что соответствует его концентрации и растворе 2,2 М. Концентрации в контактном растворе: CuCl - 0,325 М, LiCl 0,75 М, (J- 12,6x10-3), J2-6,3x10% CaCOj - 1,622 г (2,495 м/л). Соотношение CaCOj и ДБХ 1:1,13. Через 5 10 мин после прекращения вьвделения СО) свидетельствующего об окончании реакции (120 мин от начала синтеза), реактор через холодильник и приемное устройство соединяют с вакуум-насосом отгоняя 2-ВИНИЛ-1,4-диоксан при 80 С/110 мм рт.ст. Получают 1,36 г 2-винил-1,4-диоксана, п 1,4465. Выход 2-ВИНИЛ-1,4-диоксана на превращенный 3,4-ДБХ равен 95,3%. Конверсия исходного 3,4-дихлорбутена составляет 87,6%.

Пример 2. В условиях, описанных в примере 1, в реактор загружают 6,5 мл контактного раствора, содержащего CuCl 0,5 М, LiCl - 1,0 М (J - 12х10- М), J - 6x10-2 М, 3,4-ДХБ-2,2 Ми СаСОз - 1,622 г в этдшенгликоле (2,495 м/л). Соотношение CaCOj :ДХБ 1:1,13.

Конверсия исходного дихлорбутена за время синтеза (120 мин) - 92%. Выход 2-ВИНИЛ-1,4-диоксана. на превра щенный дихлорбутен равен 92,9% (1,393 г).

Пример З.В условиях, описанных в примере 1, в реактор загружают 6,5 мл контактного раствора, со держащего CuCl - 0,5 М, LiCl - 1,0 М (J - 12x10-2 М), Ja , 3,4-ДХБ - 2,2 М и СаСО, - 0,605 г

(0,93 м/л) в этиленглнколе. Соотношение CaCOJ:ДXБ 1:0,42.

Конверсия дихлорбутенов за время синтеза (120 мин) - 75,6%. Выход целевого продукта на превращенный дихлорбутен равен 87,06% (1,073 г).

Пример 4. В условиях, описанных в примере 1, в реактор загружают 6,5 мл контактного раствора, содержащего CuCl - 0,325 М, LiCl 0,8 М, KJ - 0,014 М, 3,4-ДХБ - 2,2 М (J- 1,4х10- М) и СаСО - 1,622 г (2,495 м/л) в этиленгликоле. Соотношение 1:1,13. По окончании синтеза (120 мин) конверсия дихлорбутена составляет 73,25%. Выход 2-ВИНИЛ-1,4-диоксана на превращенный дихлорбутен равен 67,8% (1,123 г).

Пример 5.В условиях, описанных в примере 1, в реактор загружают 6,5 мл контактного раствора, содержащего CuCl - 0,5 М, LiCl 1,0 М, J - , 3,4-ДХБ -2,2М (Т-12х10-2м) и СаСОд - 2,6 г (4,0 м/л в этиленгликоле. Соотношение СаСОэ: :ДХБ 1:1,82. Конверсия дихлорбутена за время синтеза - 65,7%. Выход 2-ВИНИЛ-1,4-диоксана на превращенный дихлорбутен равен 87% (0,931 г).

Пример 6.В условиях, описанных в примере 1, в реактор загружают 6,5 мл контактного раствора, содержащего CuCl - 0,35 М, LiCl 0,95 М, J2 - 9х10-3м, 3,4-ДХБ 2,2 М (J- 18х10 3м) и СаСО - -1 ,622 г (2,495 м/л) в 1,2-пропиленгликоле. Соотношение 1:1,13. Конверсия дихлорбутена за время синтеза (120 мин) - 65,16%. Выход 2-винил-5-метил-1,4-диоксана на превращенны дихлорбутен составляет 80,6% (0,96 г

Пример 7. В условиях, описанных в примере 1, в реактор загружают 6,5 мл контактного pacTBot)a, содержащего CuCl - 0,314 М, LiCl 1,09 М, Jz - 6,Зх10- М, 3,4-ДХБ 2,2 М, (J-12,6x10-3;) и 1,7 г (2,46 м/л) в этиленгликоле. Соотношение CaCOj к ДХБ 1:1,12. Конверсия дихлорбутена за время синтеза (120 мин) - 81,3%. Вькод 2-винил-1,4-диоксана на превращенный дихлорбутен равен 67,08% (0,889 г).

Пример 8. В условиях, описанных в примере 1, в реактор загружают 6,5 мл контактного раствора, со держащего CuCl - 0,34 М, LiCl -0,9М

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2-винил-1,4-диоксана | 1981 |

|

SU979347A1 |

| Способ получения 2-винил-1,4-диоксана | 1981 |

|

SU973536A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3,4-ДИХЛОРБУТЕНА-1 | 1995 |

|

RU2076857C1 |

| Способ получения 2-винил-1,4-диоксана | 1981 |

|

SU973535A1 |

| Способ получения 2-хлорбутадиена-1,3 | 1983 |

|

SU1277888A3 |

| СПОСОБ ВЫДЕЛЕНИЯ 1,4-ДИХЛОРБУТЕНА-2 | 1996 |

|

RU2125978C1 |

| СПОСОБ ЖИДКОФАЗНОГО ХЛОРИРОВАНИЯ БУТАДИЕНА | 1996 |

|

RU2125036C1 |

| Способ получения 1,4-дихлорбутена -2 и 3,4-дихлорбутена-1 | 1972 |

|

SU503502A3 |

| СПОСОБ ПОЛУЧЕНИЯ β -ХЛОРОПРЕНА | 1991 |

|

RU2017710C1 |

| Способ получения окисей олефинов | 1983 |

|

SU1182041A1 |

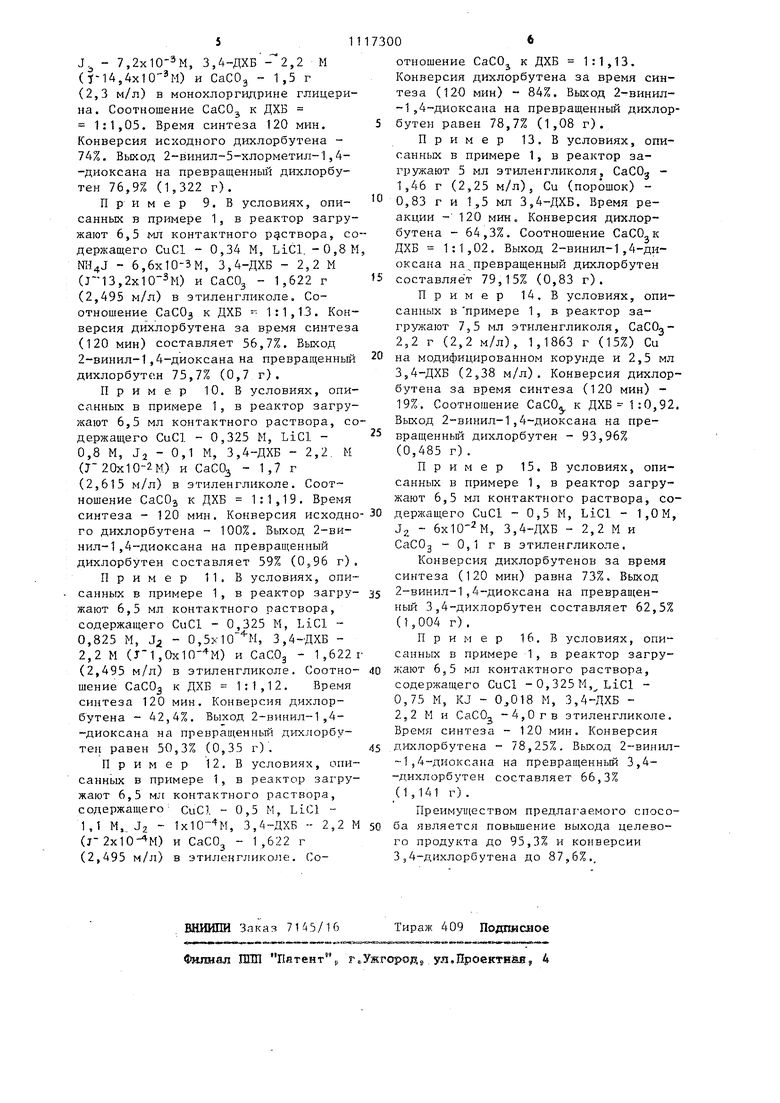

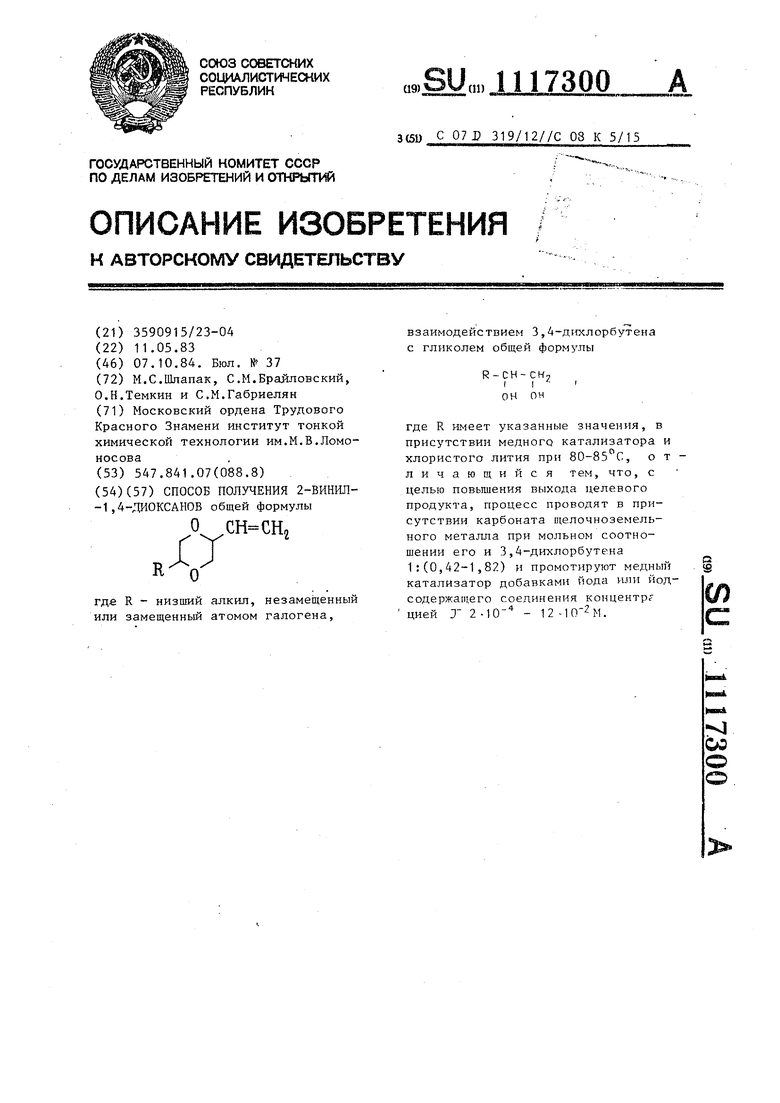

СПОСОБ ПОЛУЧЕНИЯ 2-ВИНИЛ-1,4-ДИОКСАНОБ общей формулы ,0 я. где R - низший алкил, незамещенный или замещенный атомом галогена. взаимодействием 3,4-дихлорбутена с гликолем общей формулы R-CH- сн-, I ОН он где R имеет указанные значения, в присутствии медного катализатора и хлористого лития при 80-85 С, о т личающийся тем, что, с целью повышения выхода целевого продукта, процесс проводят в присутствии карбоната щелочноземельного металла при мольном соотношении его и 3,4-дихлорбутена 1:(О,42-1,82) и промотируют медный катализатор добавками йода или йодсодержащего соединения концентр цией Т 2 -Ю - 12 .

Авторы

Даты

1984-10-07—Публикация

1983-05-11—Подача