1

Изобретение относится к текстильной промьшшенности, в частности к химической технологии несминаемой о делки тканей из целлюлозных волокон

Льняные ткани и ткани из смеси льняного и хлопкового волокна подвергают специальному виду отделки Легкое глажение, цосле которой они не требуют глаокения после стирки, так как не мнутся в мокром состоянии. В процессе отделки происходит ухудшение прочностных свойств тканей, поэтому необходимо получить высокий эффект несминаемости в мокром состоянии при минимальном снижении прочности.

Известен способ придания целлюлоз о содержащим тканям несминаемости пропиткой ткани составом, содержащим, г/л; препарат эпамин 06 7 карбамол ЦЭМ 250; гексагидрат хлорида магния -15-75; полиэтиленовая эмульсия 20, мочевина 20 и вода до 1 л, с последующей сушкой и термофиксацией. Способ обеспечивает нескинаемость льняной ткани в мокром состоянии, характеризующуюся суммарным углом раскрытия складки 270 , а смеси льна с хлопком 26041.

Однако при этом прочность ткани на разрыв снижается на 60-70% и на истирание - на 80-90%.

Известен также способ несминаемой отделки целлюлозосодержащих тканей в мокром состоянии пропиткой их составом, содержащим, г/л: карбамол ЦЭМ 100; этамон ДС 200; мягчитель 5; мочевина 20 с последующей сушкой и термообработкой.

Показатель несминаемости в мокром состоянии льняной ткани после отделки равен 270° ., ткани из смеси льна с хлопком - 265 2.

Однако высокие показатели несминаемости ткани сочетаются с резким ук;удшением прочности тканей на разрыв - до 50% и на истирание - до 65

Известные способы не находят практического применения в отделке тканей бытового назначения ввиду резкого снижения их прочностных свойств.

Наиболее близким tC изобретению является способ придания тканям из льна и смеси его с хлопком несминаемости в мокром состоянии пропиткой ткани составом, содержащим, г/л: четвертичная аммониевая соль бис

дАВУ2

(днзти.паминометил) этиленмочепины (этамон ДС) 100-250; препарат карбамол ЦЭМ 80-200; полиэтиленовая эмульсия 15-20; мочевина 5-10, 5 гексагидрат хлорида магния 10-15 и вода до 1л, с последующей сушкой и термообработкой при 140-150°С. Суг-пчарный угол раскрытия в мокром состоянии равен 240° для льняной 0 ткани и 220 для полульняной, минимальное снижение прочности составляет 30% для льняной ткани и 35%

Д,-,:; полульняной З.

Однако известный способ отделки е все же значительно ухудшает прочностные показатели ткани и не может использован для ассортимента тканей с малым запасом прочности, таких как блузочные ткани, рубашечные и 0 ткани для легкого женского платья.

Цель изобретения - повышение прочностных показателей тканей.

Поставленная цель достигается тем, что Согласно способу придания 5 тканям из льна и смеси его с хлопком несминаемости в мокром состоянии пропиткой ткани составом, содержащим четвертичную аммониевую соль бис (диэтиламинометил) этиленмочеQ вины, полиэтиленовую эмульсию, мочевину, гексагидрат хлористого магния и воду, с последуюп1ей сушкой и термообработкой при 140-150°С, пропитку осуществляют составом, содержащим дополнительно препарат эпамин-06 на основе продукта конденсации эпихлоргидрина с полиэтиленгликолем и диэтилентриамином при следующем соотношении компонентов, г/л:

Препарат эпамин-06

в расчете на сухое

36-44

ве щество Четвертичная аммониевая соль

бис (диэтиламинометил)

75-100 этиленмочевины Полиэтиленовая эмульсий в расчете на сухое ве2-3щество 8-10 Мочевина Гексагидрат хлористого

магния10-15

ВодаОстальное до 1 л

а после термообработки ткань дополнительно обрабатывают в водном раст3

воре едкого натра с концентраудией АО-60 г/л.

Препарат эпамип-06 на основе продукта конденсации эпихлоргидрина с полиэтиленгликолем и диэтилентриамином представляет собой 40%-ный водный раствор полимера с реакционноспособными группами. Это вязкая жидкость желтого цвета, легко смешивается с водой в любых пропорциях растворяется в спирте и ацетоне, не растворяется в бензине.

Четвертичная аммониевая соль бис (диэтиламинометил) этилеимочевины является активным веществом препарата этамон ДС. Ее содержание в препарате равно 50%, представляет : собой подвижную прозрачную жидкость от светло-желтого до желтого цвета, ее плотность равна 1,12-1,14, водородный показатель рН 7-8. Это жидкость без резкого запаха, легко смешивается в любых соотношениях с водой. Этамон ДС можно применять в кислой и щелочной средах.

Введение в пропиточный состав компонентов в количестве ниже указанного минимального предела не обепечивает достижения поставленной цели, а введение в пропиточный сост компонентов в количестве выше максимального предела придает тканям жесткость и ломкость.

Способ осуществляют следуюп(им образом.

Ткань пропитывают на плюсовке предлагаемым составом. Затем ткань высушивают при 70-90 С до влажности 3-4% и термообрабатывают при 140ISOt в течение 2-3 мин. После этог ткань обрабатывают в водном растворе едкого натра с концентрацией 40-60 г/л.

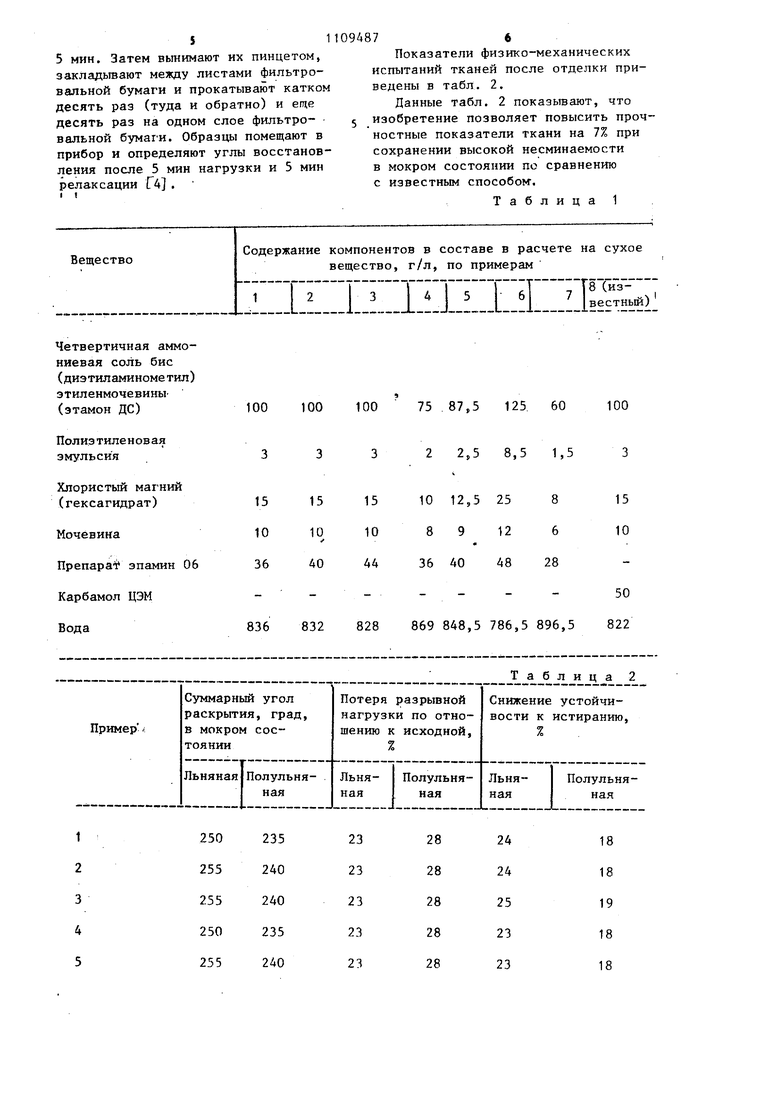

Изобретение иллюстрируется следующими примерами, в которых, для обработки используют льняную отбеленную ткань арт. 06154, состоящую из 100% льна, и полульняную ткань арт. 07215, состоящую из 50% льна и 50% хлопка. Характеристика пропиточных составов приведена в табл. 1.

Пример 1. Ткани пропитывают на плюсовке .составом, приведенным в табл. 1, затем ткани высушивают при 70-80 С до влажности 3-4% и термообрабатывают при 140 С в течение 3 мин. После термообработки

94874

ткань обрабатывают в растворе едкого натра с концентрацией 60 г/л, промывают горячей и холодной водой,

П р и м е р 2. Ткани пропитывают

J на плюсовке составом, приведенным в табл. 1, затем их высушивают при 80 С до влажности 3-4% и термообрабатывают при 145 с в течение 3 мин. После термообработки ткань обра0 батывают в растворе едкого натра с концентрацией 50 г/л и промывают горячей и холодной водой.

П р и м е р 3. Ткани пропитывают ; на плюсовке составом, приведенным

)5 в табл, 1,, затем их высушивают при 90 °С до влажности 3-4% и термообрабатывают при 150 С в течение 2 мин. После термообработки ткань обрабатывают в растворе едкого

0 натра с концентрацией 40 г/л, промывают горячей и холодной водой.

П р и м е р 4. Ткани пропитывают на плюсовке составом, приведенным в табл. 1, затем их высушивают при

5 70 С до влажности 3-4% и термообрабатывают при 140 с в течение 2 мин. После термообработки ткань обрабатывают в растворе едкого натра с концентрацией 40 г/л, промывают гоQ рячей и холодной водой.

П р и м е р 5. Ткани пропитывают на плюсовке составом, приведенным в табл. 1, затем их высушивают при 80°С до влажности 3-4% и термооб5 рабатывают при в течение

2,5 мин. После термообработки ткань обрабатывают в растворе едкого натра с концентрацией 50 г/л, а затем промывают горячей и холодной водой.

40

П р и м е р 6. Ткани пропитывают на плюсовке составом, приведенньтм в табл, 1, а затем отделывают по примеру 2.

П р и м е р 7. Ткани пропитывают

45 на плюсовке составом, приведенным в табл. 1, а затем ткани отделывают по примеру 2.

П р и м е р В (известньй). Ткани пропитывают на плюсовке составом, 50 приведенным в табл. 1, затем их

высушивают при 70 °С до влажности 3-4% термообрабатывают при 140 С в течение 3 мин.

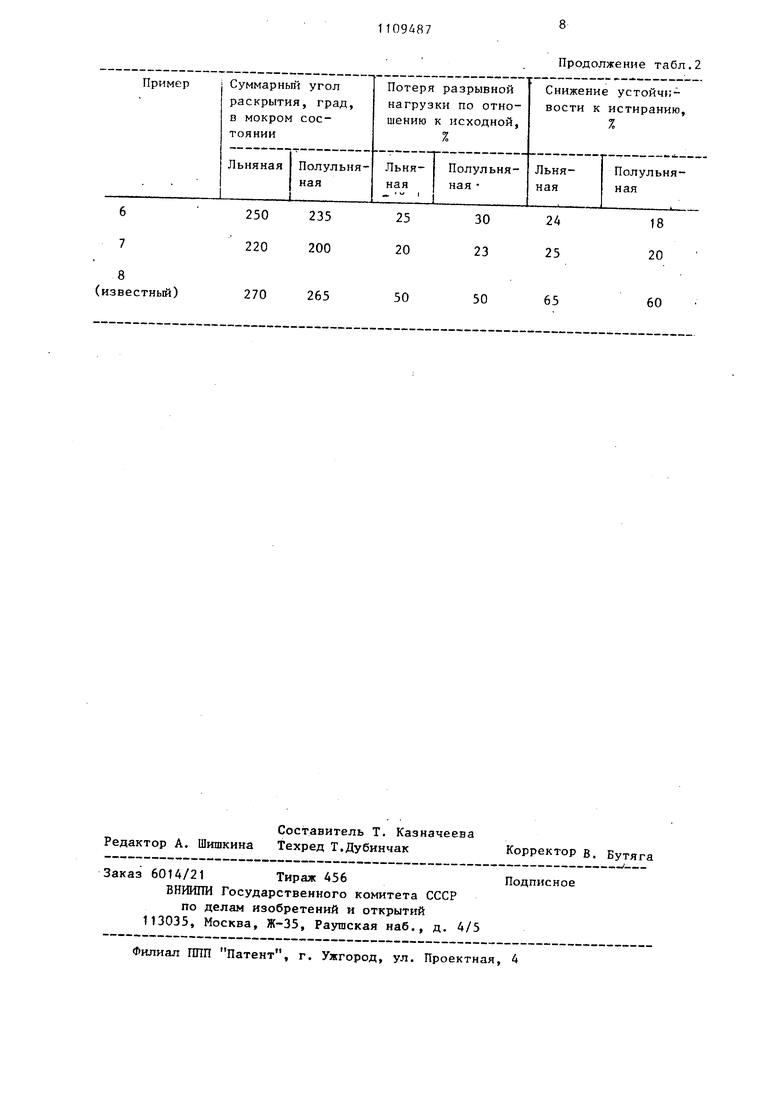

Несминаемость в мокром состоянии 55 определяют по следующей методике, Подготовленные образцы ткани погружают в раствор СП-10 или ОП-7 концентрации 10 г/л при на S 5 мин. Затем вынимают их пинцетом, закладывают между листами фильтровальной бумаги и прокатывают катком десять раз (туда и обратно) и еще десять раз на одном слое фильтро- вапьной бумаги. Образцы помещают в прибор и определяют углы восстановления после 5 мин нагрузки и 5 мин релаксации Г4. 76 Показатели физико-механических испытаний тканей после отделки приведены в табл. 2. Данные табл. 2 показьгоают, что изобретение позволяет повысить прочностные показатели ткани на 7% при сохранении высокой несминаемости в мокром состоянии по сравнению с известным способом. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для придания свойств несминаемости в мокром состоянии тканям из льна или смеси его с хлопком | 1982 |

|

SU1118731A1 |

| Способ получения четвертичных солей бис-(диалкиламинометил)-этиленмочевины | 1963 |

|

SU176290A1 |

| СОСТАВ ДЛЯ НЕСМИНАЕМОЙ ОТДЕЛКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 1972 |

|

SU428048A1 |

| СОСТАВ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ КАМВОЛЬНЫХ ТКАНЕЙ | 1995 |

|

RU2146315C1 |

| Способ крашения и малосминаемой отделки в мокром состоянии целлюлозусодержащего текстильного материала | 1982 |

|

SU1070241A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2212481C1 |

| ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1969 |

|

SU249336A1 |

| Способ получения четвертичных аммониевых солей 1,3-бис-(алкиламинометил)-4,5-диоксиимидазолидинона-2 | 1983 |

|

SU1133270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕЗЕНТА | 2020 |

|

RU2740350C1 |

| СПОСОБ МАЛОСМИНАЕМОЙ ОТДЕЛКИ ТЕКСТИЛЬНОГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 1994 |

|

RU2089692C1 |

СПОСОБ ПРИДАНИЯ ТКАНЯМ ИЗ ЛЬНА И СМЕСИ ЕГО С ХЛОПКОМ НЕСМИНАЕМОСТИ В МОКРОМ СОСТОЯНИИ пропиткой ткани составом, содержащим четвертичную аммониевую соль бис-(диэтиламинометил) этиленмочевины, полиэтиленовую эмульсию, мочевину, гексагидрат хлористого магния и воду, с последующей сушкой и термообработкой при 140-150 0, отличающийся тем, что, с целью повышения прочностных показателей тканей, пропитку осуществляют составом, содержащим дополнительно препарат эпамин-06 на основе продукта конденсации эпихлоргидрина с полиэтиленгликолем и диэтилентриамином при следующем соотношении компонентов, г/л: Препарат эпамин-06 в расчете на сухое BeniecTBO36-44 . Четвертичная аммониевая соль бис (диэтил(Л аминометил) этиленмочевины 75-100 Полиэтиленовая эмульсия в расчете на суходе вещество2-3 Мочевина8-10 Гексагидрат о «4 хлористого магния 10-15 ВодаОстальное до 1 л , х а после термообработки ткань до полнительно обрабатывают в водном растворе едкого натра концентрацией 40-60 г/л.

Четвертичная аммониевая соль бис (диэтиламинометил) этиленмочевины(этамон ДС) 100 100 100 Полиэтиленовая эмульсия Хлористый магний

2 3 4 5

100

18 18 19 18 18 5 87,5 125 60 2 2,5 8,5 1,5

8 (известный)

270

265

Продолжение табл.2

65

50

50

60

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Красикова Н.Н | |||

| и др | |||

| Красители для крашения тканей с отделкой форниз.- Текстильная промышленность, 1975, № 3, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новые виды отделок.- Текстильная промьппленность, 1978, № 2, с.69-70 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., НИОПИК, 1970, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Под ред | |||

| Г.И | |||

| Фридлянд | |||

| М., Легкая индустрия, 1973, М | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

Авторы

Даты

1984-08-23—Публикация

1982-12-16—Подача