Изобретение относится к машиностроению, преимущественно к тормозным и перо даточным устройствам.

По основному авт. св. № 637571 нзвестен способ новы тения износостойкости фрикционны.х материалов, заключающийся в подаче и поддержании в корпусе фрикционного уз;1а избыточного давления азотно-углскис.лой смеси в виде выхлопных Iaзов двигателя внутреннего сгорании (ДВС) и предусматривающ ж создание избыточного давления вокруг взаимодействующей между собой нары трения 1.

Однако для создания вокруг фрикционной пары избыточного давления азотноуглекислой с.меси все устройство необ.ходигую номеп,ать в герметичную ка.меру, изготовление которой требует затрат и усложняет конструкцию системы.

Кроме того, в тяжелонагруженны.к нара.х трения, в которых имеют место высокие темиератургч, указанный способ мало эффективен. Это обьясняется тем. что повышение температуры поверх1-;остей трения способствует деструкции связующего и, как следствие, обильному газовыделению из фрикционного .материала нары трения в процессе торможения.

Выде.ливщийся газ, образуя ctioe давление, мигрирует из межкоктактно 0 пространства за пределы трущихся поверхностей, че.1 препятствует попаданию спеп.нально вводимо1о газа от давления гзнутреине.го crojiaHHH в .межко1 тактное ьространство в npoitecce трения. Выделение газа из поверхностей трения способствует выгоранию а тсорбционн1 х пленок и мехаио-тремодеструкцин поверх вестей, которая препятствует свободному поступлению вводимой газовой сре.:1.ы в межконтактное пространство. Следовательно, активное действие указанных газовых сред наблюдается до начала создания избыточного давления в межконтактно.м пространстве фрикционных пар трения, что ухудшает фрикционно-износостойкие свойства последних в процессе их взаи.модействия, так как азот из гюдводи.1ой смеси двигателя внутре П1его сгорамия не может вступать во взаимодействие . с фрикционным материалом и повышать его из н ос о сто и кость.

Целью изобретения является повышение надежности фрикционной пары из фрикцион но-износостойких свойств.

Поставленная цель достигаетея тем. чт() coiviacHO снособу повышения изпосостойкости асбофрикционных liap трения избыточное давление вводимых в межконтактное пространство пары трения вь хлопных газов дви1-ателя внутреннего сгорания выполняют на 100-200 Па большим давления газа, образованного от деетрукции поверхностей упомянутой нары трения при их взаимодействии одна с другой.

Снособ заключается в следцющем.

Со стороны неподвижной части контртела колодки (фиг. 1) в межконтактное пространство принудительно вводится газовая среда в виде очищенных выхлопных газов двигателя внутреннего сгорания с избыточным давлением, на 0,1-0,2% больней м давления газа, имеющего .меесто в межконтактно.м пространстве пары трения с учетогу давления за счет уно.мянутой деструкции связующей.

Снособ может быть применен в тормозах, в фрикционных муфтах и т.д.

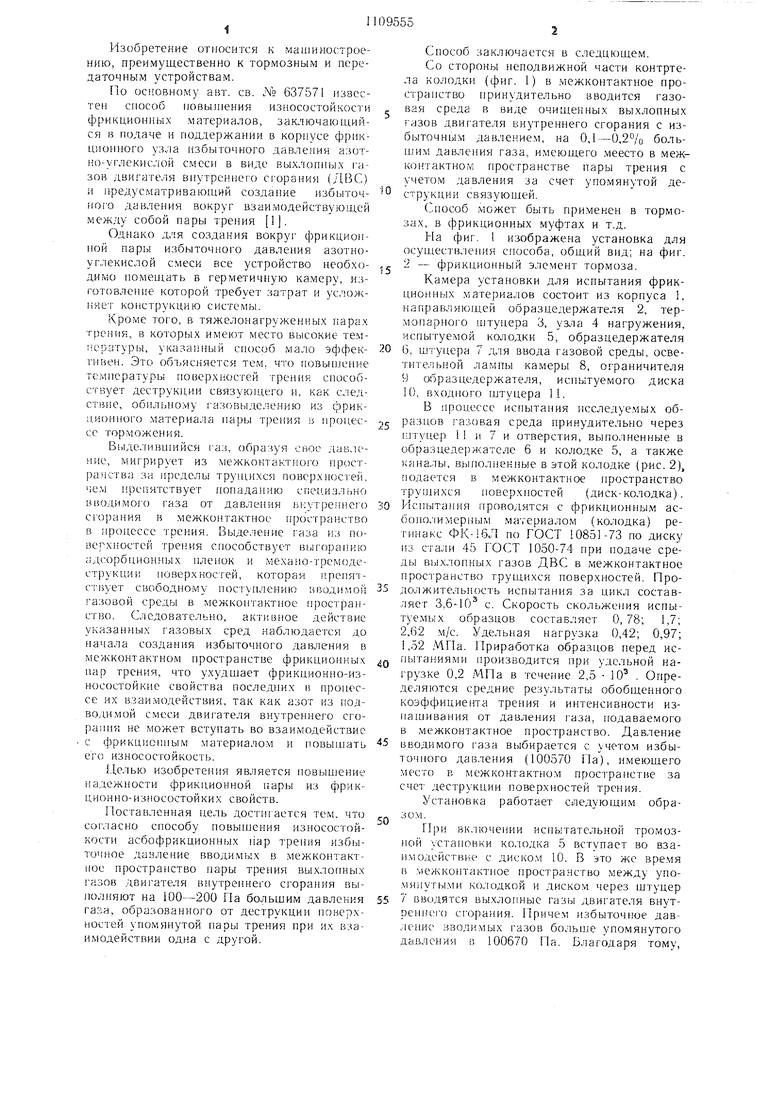

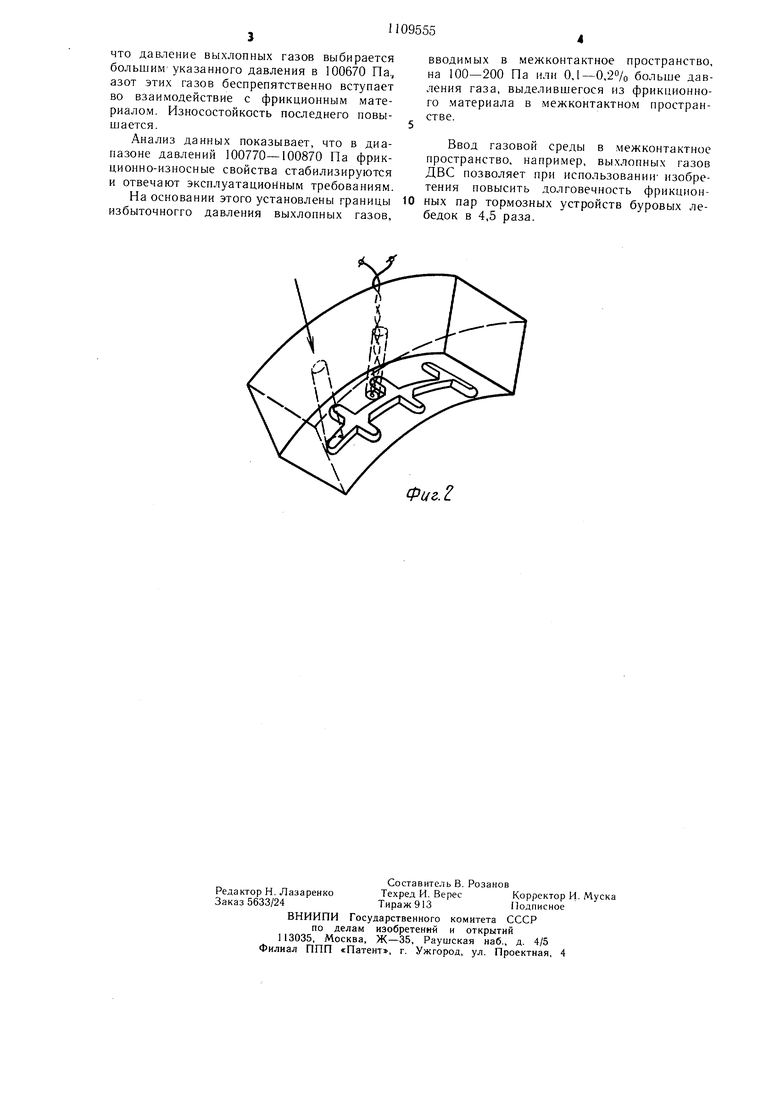

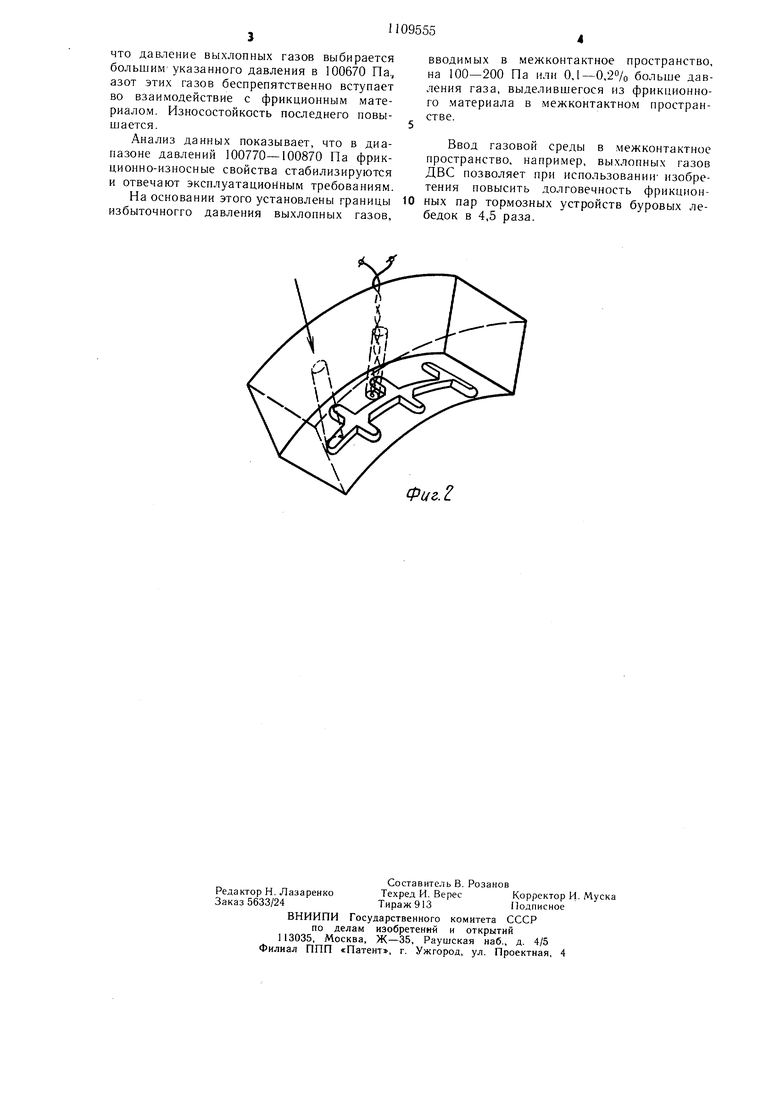

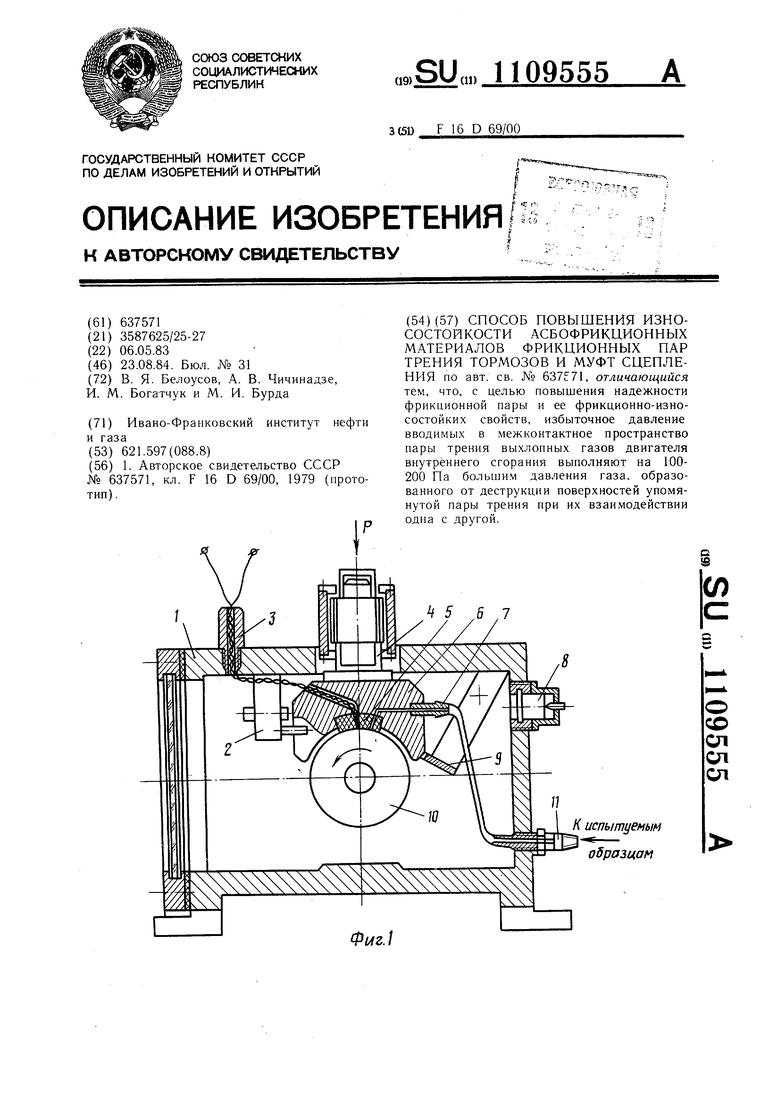

Па фиг. 1 изображена установка для осуществления споеоба, общий вид; на фиг. 2 - фрикционный элемент тормоза.

Камера установки для испытания фрикционных материалов состоит из корпуса . направляющей образцедержателя 2, термонарного штуцера 3, узла 4 нагружения, испьггуемой колодки 5, образцедержателя 6, щтуцера 7 для ввода газовой среды, осветительной лампы камеры 8, ограничителя 9 образцедержателя, ис1Нз:туемого диска 10, входного гитуцера 11.

В ;1роцессе ис.пытания исследуе;мых образцов газовая среда принудительно через нтуцер И и 7 и отверстия, выполненные в образцеде|)жателе 6 и колодке 5, а также кана.лы, вьполненные в этой колодке (рис. 2), подается в межконтактное 1ространство тру;цихся поверхноетей (диск-колодка). Испытания проводятся с фрикционны.м асбо11О.(имер1Н 1м .материалом (колодка) ретннакс ФК-16Л по ГОСТ 10851-73 по диску из стали 45 ГОСТ 1050-74 при подаче средь вы.хлопных газов ДВС в межконтактное пространство трущихся поверхностей. Продолжительность испытания за цикл составляет 3,6-10 с. Скорость скольжения испытуе.мых образцов составляет 0,78; 1,7; 2,(52 м/с. Удельная нагрузка 0,42; 0,97; 1,52 МПа. Приработка образцов перед исгц 1таниями производится при удельной нагрузке 0,2 МПа в течение 2,5 - 10 . Определяютея средние результаты обобщенного коэффициента трения и интенсивности изпа1пивания от давления газа, подаваемого в межконтактное пространетво. Давление вводимого газа выбирается с учетом избыточного давления (100570 Па), имеющего место в межконтактно.м пространстве за счет деструкции поверхностей трения.

Установка работает следующим образом.

При вк.тючении иснытательной трог4озной уста1 овки колодка 5 вступает во взаимодействие с диско.м 10. В это же вре.мя в межконтактное нроетранство между упомянутыми ко.юдкой и диско.м через штуцер 7 вводятся выхлопные газы двигателя внутpeHiUMX) сгорания. Приче.м избыточное давление вводимых газов больше упомянутого давления к 100670 Па. Благодаря тому,

что давление выхлопных газов выбирается большим указанного давления в 100670 Па., азот этих газов беспрепятственно вступает во взаимодействие с фрикционным материалом. Износостойкость последнего повышается.

Анализ данных показывает, что в диапазоне давлений 100770-100870 Па фрикционно-износные свойства стабилизируются и отвечают эксплуатационным требованиям.

На основании этого установлены границы избыточногго давления выхлопных газов,

вводимых в межконтактное пространство, на 100-200 Па или 0,1-0,2% больше давления газа, выделившегося из фрикционного материала в межконтактном пространстве.

Ввод газовой среды в межконтактное пространство, например, вы.хлопных газов две позволяет при использовании изобретения повысить долговечность фрикционных пар тормозных устройств буровых лебедок в 4,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения эффективности работы тормозов и муфт сцепления,связанных с двигателем внутреннего сгорания транспортных средств и тормозное устройство | 1984 |

|

SU1231298A1 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления транспортных средств | 1977 |

|

SU934071A2 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления | 1980 |

|

SU889960A2 |

| Способ защиты фрикционной пары трения | 1984 |

|

SU1213282A1 |

| Система повышения износоустойчивости тормоза | 1985 |

|

SU1291537A1 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления | 1976 |

|

SU637571A1 |

| Силовая установка транспортного средства | 1977 |

|

SU765038A1 |

| Способ охлаждения металлических фрикционных пар | 1984 |

|

SU1346880A1 |

| Барабанно-колодочный тормоз | 1983 |

|

SU1143908A1 |

| НЕПОСРЕДСТВЕННЫЙ ПРИВОД БУРОВОГО ДОЛОТА ДЛЯ ИНСТРУМЕНТОВ НА БАЗЕ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2011 |

|

RU2601633C2 |

СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ АСБОФРИКЦИОННЫХ МАТЕРИАЛОВ ФРИКЦИОННЫХ ПАР ТРЕНИЯ ТОРМОЗОВ И МУФТ СЦЕПЛЕНИЯ по авт. св. № , отличающийся тем, что, с целью повышения надежности фрикционной пары и ее фрикционно-износостойких свойств, избыточное давление вводимы.х в межконтактное пространство пары трения выхлопных газов двигателя внутреннего сгорания выполняют на 100200 Па больши.м давления газа, образованного от деструкции поверхностей упомянутой пары трения при их взаимодействии одна с другой. К испытуемым «-. образиам

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления | 1976 |

|

SU637571A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-23—Публикация

1983-05-06—Подача