1

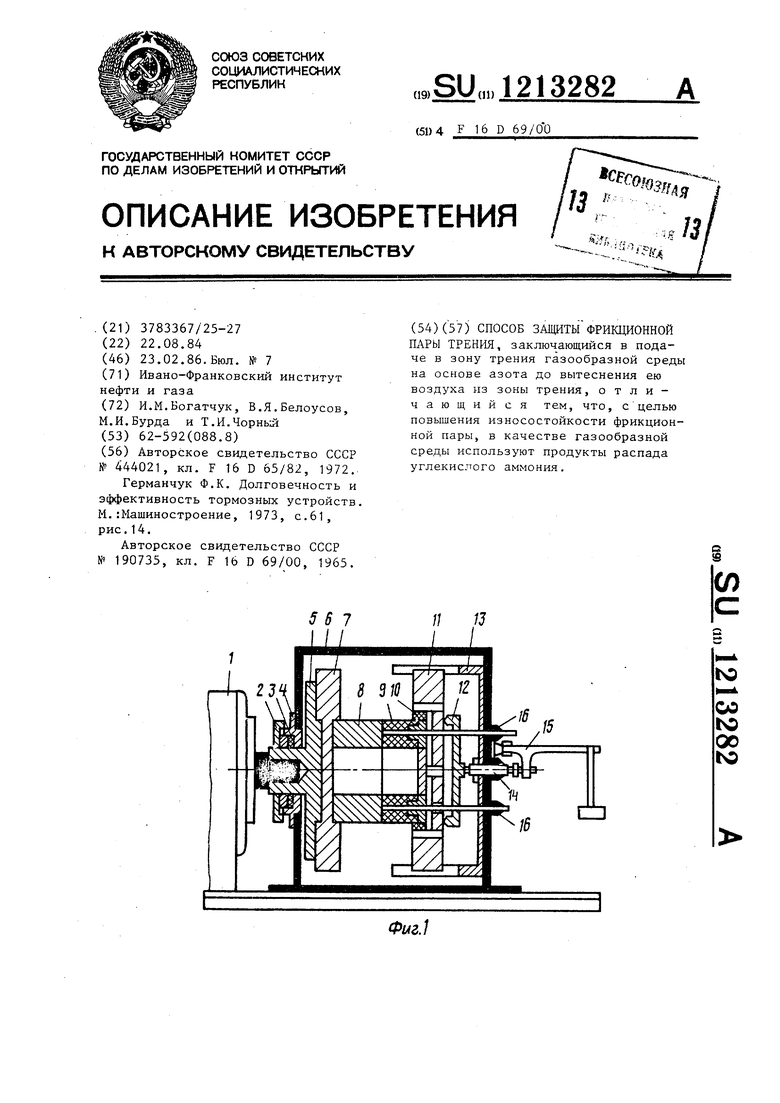

Изобретение относится к машиностроению, в частности к автомобилестроению, и может быть использовано в тормозах и муфтах сцепления.

Цель изобретения - повышение износостойкости фрикционных пар и повьшение техники безопасности.

Способ заключается в подаче в зону трения фрикционных устройств газообразной среды под избыточным давлением и в вытеснении ею воздуха из зоны трения.В качестве газообразной среды используется углекисльм аммоний,который при перегреве,вызванном торможением (буксованием фрикционных поверхностей) разлагается на аммиак,(который диссоциируется на азот и водород),углекислый газ и сухой пар.Указанные компоненты положительно действуют на фрикционно-износ ные свойства фрикционных пар тормозо и муфт. Так5по сравнению с аммиаком используемым в качестве газообразной рреды, газообразный углекислый аммоний позволяет повысить износостойкость в 2,3 раза. При этом последни является безвредным веществом,что повышает технику безопасности способа.

Способ может быть использован в тормозах и муфтах сцепления транспортного средства. Примером использования способа может быть применение его в установке для испытания- .материалов на износостойкость и фрикционную теплостойкость, в которой имитируются процессы, проходящие в указанных устройствах.

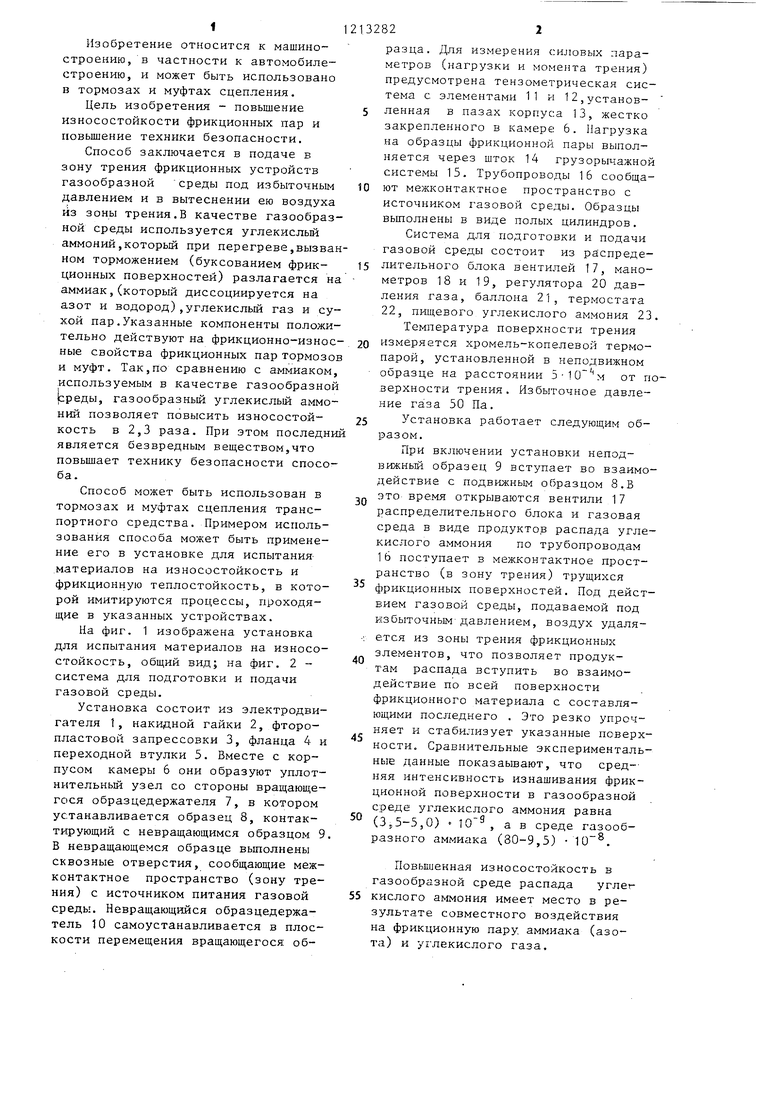

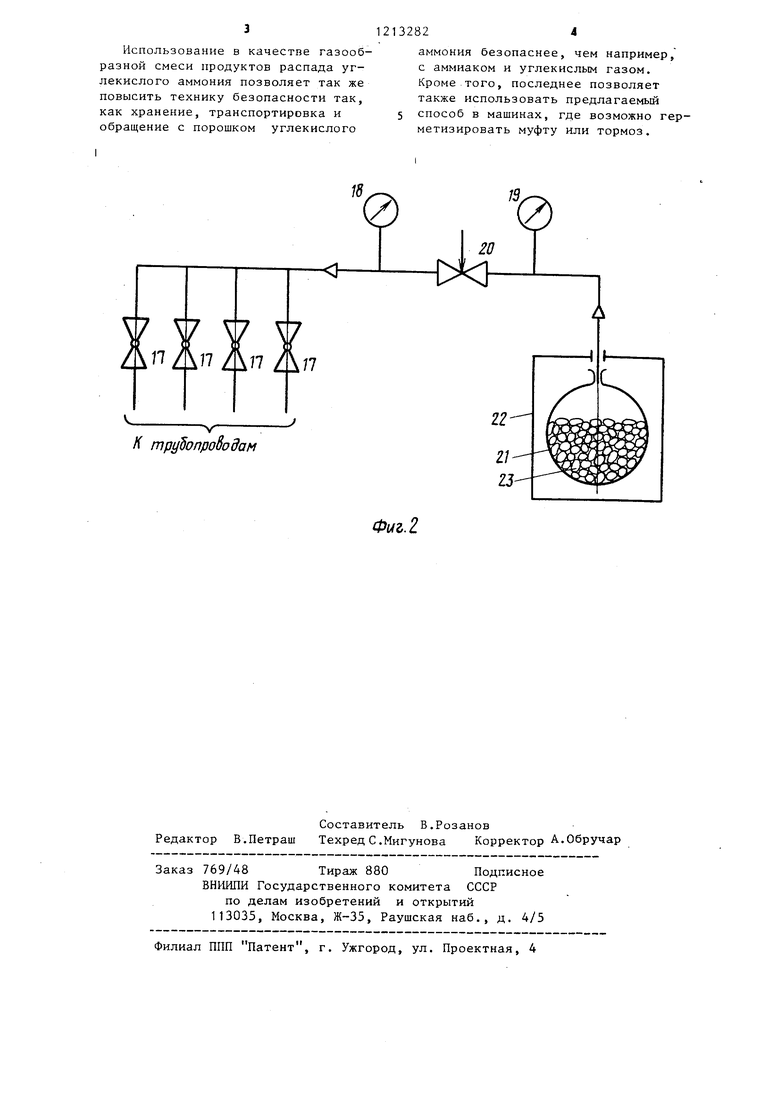

На фиг. 1 изображена установка для испытания материалов на износостойкость, общий вид; на фиг. 2 - система для подготовки и подачи газовой среды.

Установка состоит из электродвигателя 1, накидной гайки 2, фторопластовой запрессовки 3, фланца 4 и переходной втулки 5. Вместе с корпусом камеры 6 они образуют уплот- нительный узел со стороны вращающегося образцедержателя 7, в котором устанавливается образец 8, контактирующий с невращающимся образцом 9 В невращающемся образце вьшолнены сквозные отверстия, сообщающие маж- контактное пространство (зону трения) с источником питания газовой среды. Невращающийся образцедержа- тель 10 самоустанавливается в плоскости перемещения вращающегося: об822

разца. Для измерения силовых параметров (нагрузки и момента трения) предусмотрена тензометрическая система с элементами 11 и 12,установ-

ленная в пазах корпуса 13, жестко закрепленного в камере 6. Нагрузка на образцы фрикционной пары выполняется через шток 14 грузорычажной системы 15. Трубопроводы 16 сообщают межконтактное пространство с источником газовой среды. Образцы выполнены в виде полых цилиндров.

Система для подготовки и подачи газовой среды состоит из распределительного блока вентилей 17, манометров 18 и 19, регулятора 20 давления газа, баллона 21, термостата 22, пищевого углекислого аммония 23. Температура поверхности трения

измеряется хромель-копелевой термопарой, установленной в неподвижном образце на расстоянии от поверхности трения. Избыточное давление газа 50 Па.

Установка работает следующим образом.

При включении установки непод- вижньм образец 9 вступает во взаимодействие с ПОДВИЖНЫ образцом 8.В это время открываются вентили 17 распределительного блока и газовая среда в виде продуктов распада углекислого аммония по трубопроводам 16 поступает в межконтактное пространство (в зону трения) трущихся

фрикционных поверхностей. Под действием газовой среды, подаваемой под избыточным давлением, воздух удаля- ется из зоны трения фрикционных злементов, что позволяет продуктам распада вступить во взаимодействие по всей поверхности фрикционного материала с составляющими последнего . Это резко упрочняет и стабилизует указанные поверхности. Сравнительные экспериментальные данные показаывают, что сред- няя интенсивность изнашивания фрикционной поверхности в газообразной среде углекислого аммония равна

(3,5-5,0) , а в среде газообразного аммиака (30-9,5) -10.

Повькиенная износостойкость в газообразной среде распада углег кислого аммония имеет место в результате совместного воздействия на фрикционную пару, аммиака (азота) и уг лекислого газа.

Использование в качестве газообразной смеси продуктов распада углекислого аммония позволяет так же повысить технику безопасности так, как хранение, транспортировка и обращение с порошком углекислого

аммония безопаснее, чем например, с аммиаком и углекислым газом. Кроме того, последнее позволяет также использовать предлагаемый способ в машинах, где возможно герметизировать муфту или тормоз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения эффективности работы тормозов и муфт сцепления,связанных с двигателем внутреннего сгорания транспортных средств и тормозное устройство | 1984 |

|

SU1231298A1 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар трения тормозов и муфт сцепления | 1983 |

|

SU1109555A2 |

| Дисковый тормоз | 1990 |

|

SU1749572A1 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления транспортных средств | 1977 |

|

SU934071A2 |

| Система повышения износоустойчивости тормоза | 1985 |

|

SU1291537A1 |

| Барабанно-колодочный тормоз | 1983 |

|

SU1143908A1 |

| Способ испытания на износ металл-полимерных пар трения в газовых средах | 1985 |

|

SU1377667A1 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления | 1976 |

|

SU637571A1 |

| Способ газового сульфоцианированияСТАльНыХ дЕТАлЕй | 1979 |

|

SU804717A1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

/Г трубопроводам

.1

| Колодочный тормоз | 1972 |

|

SU444021A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Германчук Ф.К | |||

| Долговечность и эффективность тормозных устройств | |||

| М.:Машиностроение, 1973, с.61, рис.14 | |||

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ И ДОЛГОВЕЧНОСТИ ТОРМОЗНЫХ УСТРОЙСТВ | 0 |

|

SU190735A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-02-23—Публикация

1984-08-22—Подача