(54) СПОСОБ ДУГОВОЙ СВАРКИ ВЕРТИКАЛЬНО УСТАНОВЛЕННЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| Способ дуговой сварки нахлесточного эллипсного соединения труб | 1983 |

|

SU1106619A1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Способ дуговой многопроходной сварки неповоротных стыков труб | 1983 |

|

SU1143547A1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

1 Изобретение относится к области сварки, в частности к способам дуговой сварки вертикально установленных труб преимущественно из нержавеющей стали, образующих нахлесточные соединения, и может быть использовано во всех отраслях мащиностроення. В судостроительной, химической, энергетической и других отраслях народного хозяйства часгто встречаются нахлесточные соединения труб, к качеству которых предъявляют повышенные требования. Опыт показывает, что качество дуговой сварки нахлесточных соединений труб во многом зависит от расположения электрода относительно разделки торца трубы большего диаметра и от геометрии самой разделки а также от условий сварки. Известен способ дуговой сварки нахлесточных .соединений из труб плавящимся электродом, при котором сварку углового шва вьшол няют с перемещением конца электрода за один или несколько проходов 1. Однако при этом способе трудно удержать сварочную ванну на вертикальной стенке трубы и тем самым добиться удовлетворительного формирования шва; трудно избежать брызг и пор, что недопустимо при сварке ответствен-, ных соединений. Известен способ сварки внахлестку многослойных пакетов с толстыми Л1;стами, например с фланцами, при котором осуществляют предварительную прихватку элементов соединения контактной (роликовой) сваркой, а затем производят сварку плавлением 2J. Такой способ невозможно осуществить при монтажных условиях в труднодоступных местах. Наиболее близким к изобретению по технической сугцности способ сварки вертикально установленных труб, при котором одну трубу устанавливают в другую, образуя нахлесточное соединение, на трубе больщих диаметра и толщины выполняют ступенчатую разделку и сварку осуществляют в два прохода с изменением положения электрода 3. Недостаток этого способа заключается в том, что при сварке труб из нержавеющей стали, расположенных вертикально, при перемещении электрода в положе ши углом иача.Г или углом вперед ухудщястся фг рл1чр1ппиис

шва и снижается проплавляющая способность дуги. 1ри этом размеры разделки на трубах из пержавеющей стали по известному способу не обеспечивают стабильности сплавления при наличии во внутренней трубе технологической жидкости;

Целью изобретения является повышение качества сварного соединения путем получения сварного шва без скважного проплавления сте1гки внутренней трубы.

Цель достигается тем, что с способе дуговой сварки вертикально установленных труб преимущественно из нержавеющей стали, при котором одну трубу устанавливают в другую, образуя нахлесточное соединение, на трубе большего диаметра и толщины выполняют ступенчатуто и сварку осуществляют в два прохода с измене1шем положения электрода, ступенчатую разделку выполняют с размерами:

Н - (0,3-0,5) S; В (1,0-1,5)Н ; а Ю-1-5°, где Н - толщина притупления ступенчатой

разделки; В - ее ширина;

S - толщина стенки внутренней трубы; а - угол скоса разделки; при выполнении первого прохода дугу смещают от торца притупле1шя на величину е (0,3-0,5) В и сварку осуществляют на длине (0,9-0,95) периметра кольцевого сечени трубы, а второй проход выполняют не прерывая процесса, изменяют направление сварки на противоположное и дугу смещают от торца притуш1е1шя на велшшну € (0,7-0,8) В, при этом сварку проходов осу1цествляют с эффективной энергией дуги, удовлетворяющей условиюп

-q 0,6-0,8,

где qi и Я2 - эффективная энергия дуги при первом и втором проходах соответственно.

При выполнении второго прохода осуществляют перекрытие кольцевого шва, выполненного при первом проходе.

Кроме того, для получения высокого качества сварки в импульсном режиме, последующий назначают из условия 3. р „ 1,5-2,0, где D Tidic roin токи максимальной и минимальный при импульсном режиме.

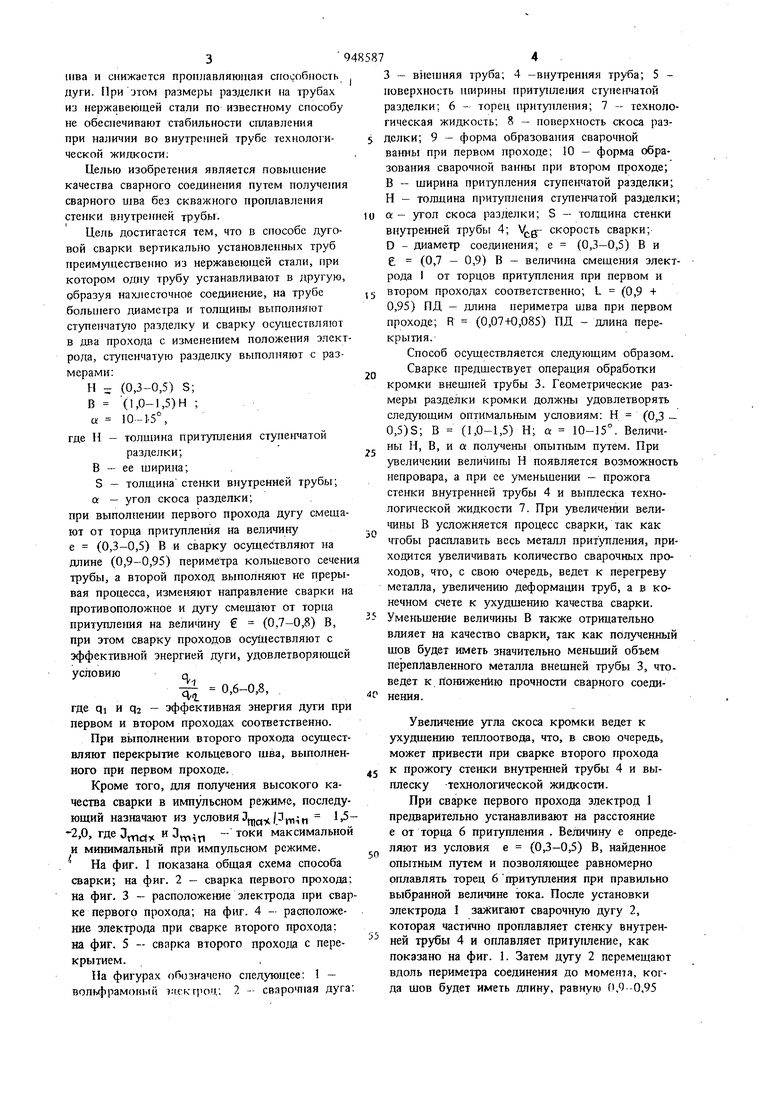

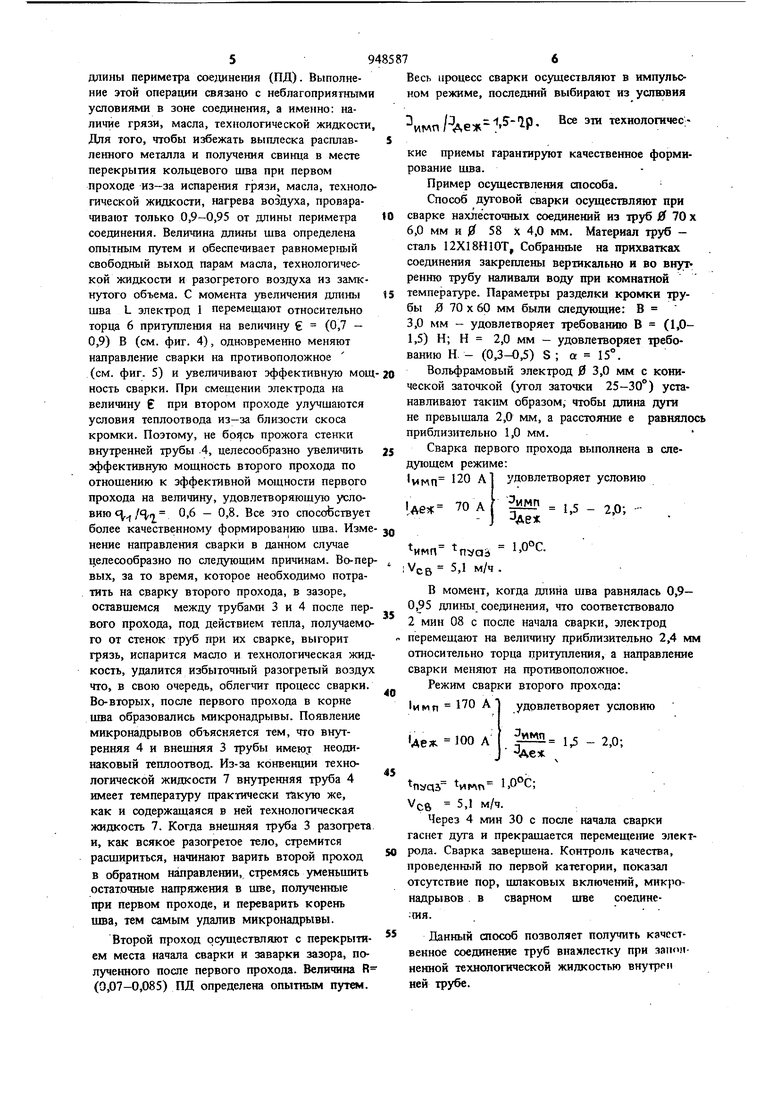

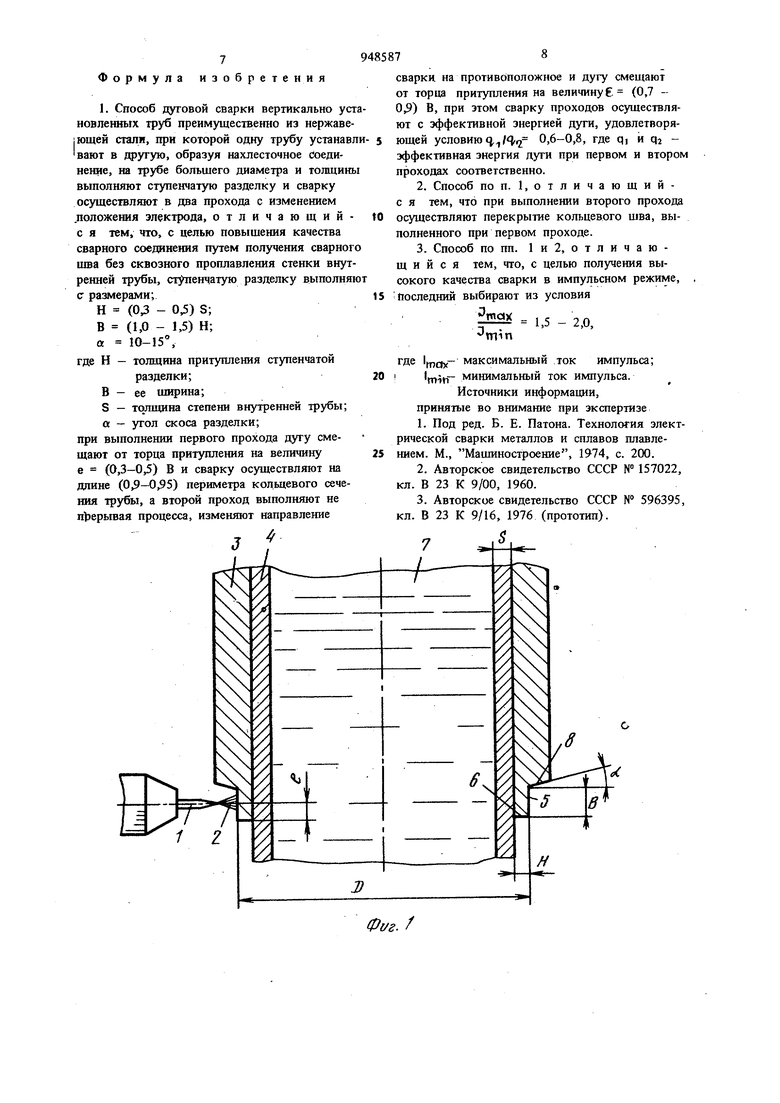

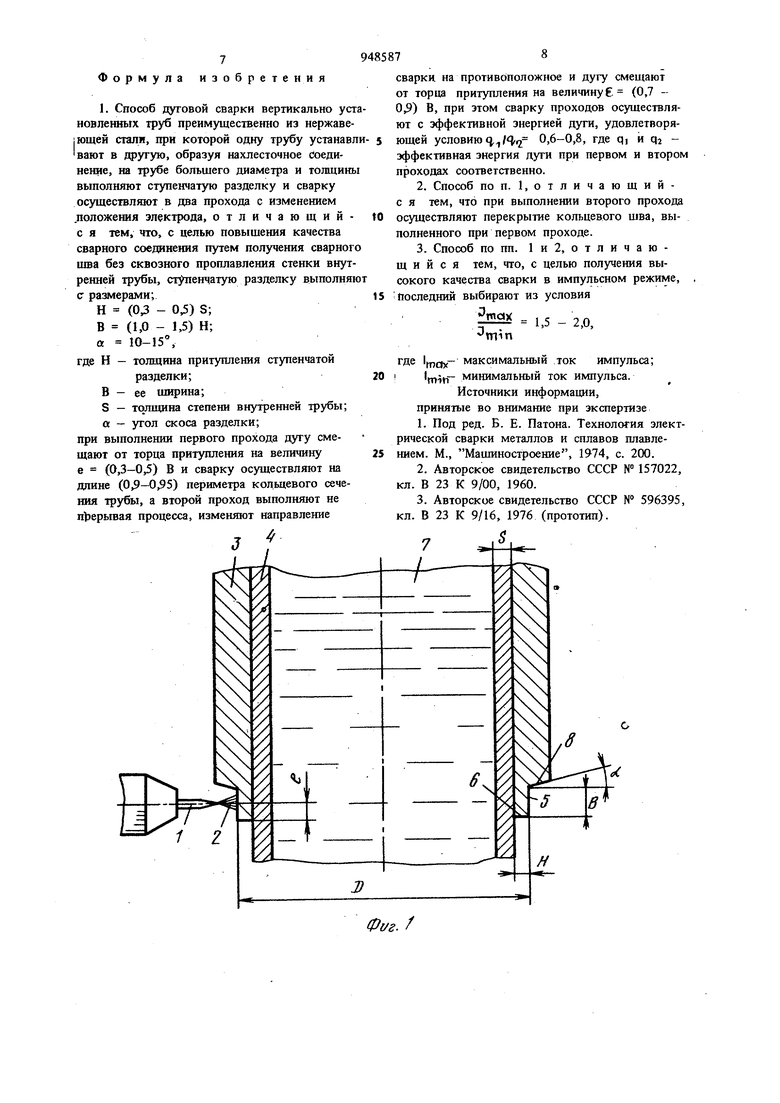

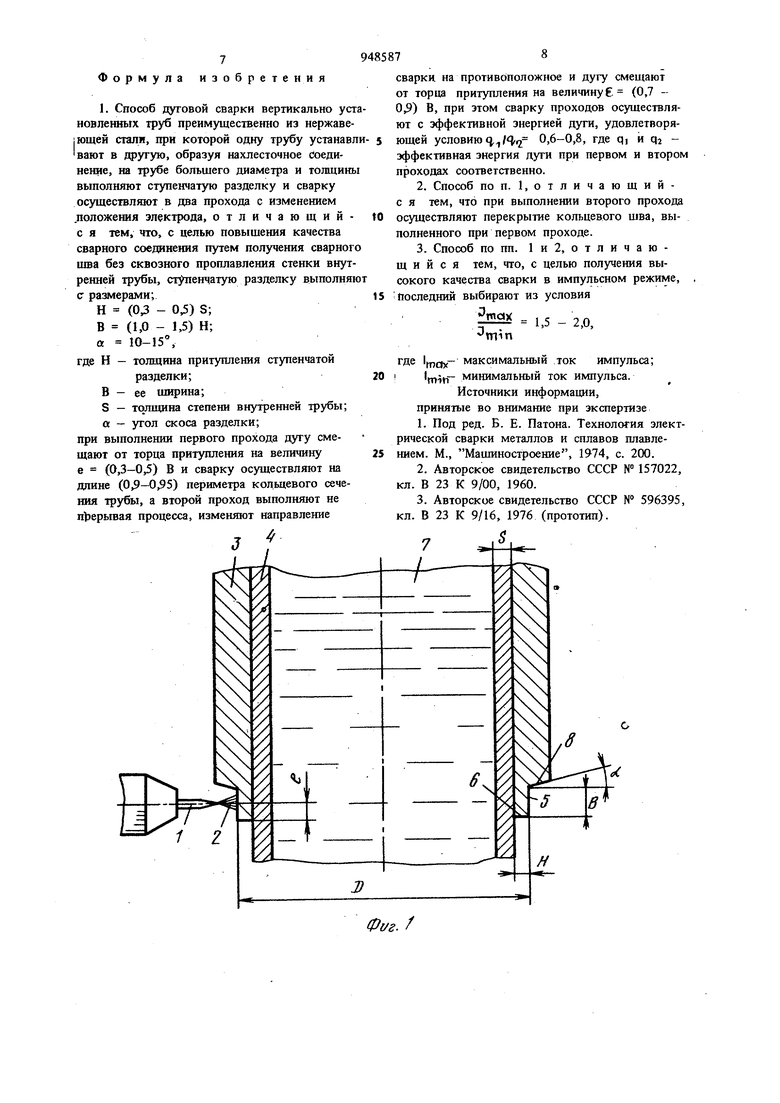

На фиг. 1 показана общая схема способа сварки; на фиг. 2 - сварка первого прохода; на фиг. 3 - расположение электрода при сварке первого прохода; на фиг. 4 - расположение электрода при сварке второго прохода; на фиг. 5 - сварка второго прохода с перекрытием.

Па фигурах обозначено следующее: 1 волы|1рамовый кгектроц; 2 - сварошая дуга

3 - внешняя труба; 4 -внутренняя труба; 5 поверхность ишрины приту1шения ступе штой разделки; 6 - торец (тритуиления; 7 - технологическая жидкость; 8 - поверхность скоса разделки; 9 - форма образования сварочной при первом проходе; 10 - форма образования сварочной ванны при втором проходе; В - ширина притупления ступенчатой разделки; Н - толщина притупления ступенчатой разделки а - угол скоса разделки; S - толщина стенки внутренней трубы 4; скорость сварки; D - диаметр соединения; е (0,3-0,5) В и (0,7 - 0,9) В - величина смещения электрода I от торцов притупления при первом и втором проходах соответственно; L (0,9 + 0,95) ПД - длина периметра щва при первом проходе; R (0,07+0,085) ПД - длина перекрытия.

Способ осуществляется следующим образом.

Сварке предшествует операция обработки кромки внешней трубы 3. Геометрические размеры разде:г ки кромки должны удовлетворять следующим оптимальным условиям: Н (0,3 - 0,5)5; В (1,0-1,5) Н; а 10-15°. Величины Н, В, и а получены опытным путем. При увеличении величины Н появляется возможность непровара, а при ее уменьшении - прожога стенки внутренней трубы 4 и выплеска технологш1еской жидкости 7. При увеличении величины В усложняется процесс сварки, так как ггобы расплавить весь металл притупления, приходится увеличивать количество сварочных проходов, что, с свою очередь, ведет к перегреву металла, увеличению деформации труб, а в конечном счете к ухудшению качества сварки. Уменьшение величины В также отрицательно влияет на качество сварки, так как полученный шов будет иметь значительно меньший объем переплавленного металла внешней трубы 3, чтоведет к. Понижению прочности сварного соединения.

Увеличение угла скоса кромки ведет к ухудшению теилоотвода, что, в свою очередь, может привести при сварке второго прохода к прожогу стенки внутренней трубы 4 и выплеску технологической жидкости.

При сварке первого прохода электрод 1 предварительно устанавливают на расстояние е от торца 6 притупления . Величину е определяют из условия е (0,3-0,5) В, найденное опытным путем и позволяющее равномерно оплавлять торец 6 притупления при правильно выбранной величине тока. После установки электрода 1 зажигают сварочную дугу 2, которая частично проплавляет стенку внутренней трубы 4 и оплавляет притупление, как показано на фиг. 1. Затем дугу 2 перемещают вдоль периметра соединения до момета, когда шов будет иметь длину, равную 0,9--0,95

длины периметра соеданения (ПД). Выполнение этой операции связано с неблагоприятными условиями в зоне соединения, а именно: наличие грязи, масла, технологической жидкости. Для того, чтобы избежать выплеска расплавленного металла и получения свинца в месте перекрытия кольцевого шва при первом проходе из-за испарения грязи, масла, технологической жидкости, нагрева воздуха, проварачивагот только 0,9-0,95 от длины периметра соединения. Величина длины шва определена опытным путем и обеспечивает равномерный свободный выход парам масла, технологической жидкости и разогретого воздуха из замкнутого объема. С момента увеличения длины шва L электрод 1 перемещают относительно торца 6 притупления на величину (0,7 - 0,9) В (см. фиг. 4), одновременно меняют направление сварки на противоположное (см. фиг. 5) и увеличивают эффективную мощность сварки. При смещении электрода на величину при втором проходе улучшаются условия теплоотвода из-за близости скоса кромки. Поэтому, не боцсъ прожога стенки внутренней трубы 4, целесообразно увеличить эффективную мощность второго прохода по отношению к эффективной мощности первого прохода на величину, удов.четворяющую условию ,n 0,6 - 0,8. Все это спосоЬствует более качественному формированию шва. Изменение направления сварки в данном случае целесообразно по следующим причинам. Во-первых, за то время, которое необходимо потратить на сварку второго прохода, в зазоре, оставшемся между трубами 3 и 4 после первого прохода, под действием тепла, получаемого от стенок труб при их сварке, выгорит грязь, испарится масло и технологическая жидкость, удалится избыточный разогретый воздух что, в свою очередь, облегчит процесс сварки. Во-вторых, после первого прохода в корне шва образовались микронадрывы. Появление микронадрывов объясняется тем, что внутренняя 4 и внешняя 3 трубы имеюд- неодинаковый теплоотвод. Из-за конвенции технологической жидкости 7 внутренняя труба 4 имеет температуру практически такую же, как и содержащаяся в ней технологическая жидкость 7. Когда внешняя труба 3 разогрета и, как всякое разогретое тело, стремится расшириться, начинают варить второй проход в обратном направлении, стремясь уменьшить остаточные напряжения в шве, полученные при первом проходе, и переварить корень шва, тем самым удалив микронадрывы.

Второй проход осуществляют с перекрытием места начала сварки и заварки зазора, полученного после первого прохода. Величина R (0,07-0,085) ПД определена опытным путем.

Весь процесс сварки осуществляют в импульсном режиме, последний выбирают из успювия

имп ™ техиологичес;кие приемы гарантируют качественное формирование шва.

Пример осуществления шособа.

Способ дуговой сварки осуществляют при сварке нахлесточных соединений из труб 0 70 6,0 мм и i2f 58 X 4,0 мм. Материал труб - сталь 12X18HIOT, Собранные на прихватках соединения закреплены вертикально и во BHJTV ренню трубу наливали воду при комнатной температуре. Параметры разделки кромки трубы Л 70 X 60 мм были следующие: В 3,0 мм - удовлетворяет требованию В (1,01,5) Н; Н 2,0 мм - удовлетворяет требованию Н. - (0,3-0,5) S; а 15°.

Вольфрамовый электрод 0 3,0 мм с конической заточкой (угол заточки 25-30°) устанавливают таким образом, чтобы длина дуги не превышала 2,0 мм, а расстояние е равняло приблизительно 1,0 мм.

Сварка первого прохода вьшолнена в следующем режиме: 1у.мп 120 А

удовлетворяет условию имп

70 А

Ае

ЗАВ ж

имп пуаь iVcB 5,1 м/ч .

В момент, когда длина шва равнялась 0,9- 0,95 длины соединения, что соответствовало 2 мин 08 с после начала сварки, электрод перемещают на величину приблизительно 2,4 м относительно торца притупления, а направлени сварки меняют на противоположное.

Режим сварки второго прохода:

1имя 170 А

удовлетворяет условию

ИМл , г

дея 100 А

2,0;

тip

ЧАС

nyqs иглтА С; Vce 5,1 м/ч.

Через 4 мин 30 с после начала сварки гаснет дута и прекращается перемещение элекрода. Сварка заверщена. Контроль качества, проведенный по первой категории, показал отсутствие пор, шлаковых включений, мик юнадрывов в сварном шве соедине;шя.

Данный способ позволяет качественное соединение труб внахлестку при заполненной технологической жидкостью внутром ней трубе. Формула изобретения 1. Способ дуговой сварки вертикально уст новленных труб преимущественно из нержаве|ющей стали, при которой одну трубу устанавл вают в другую, образуя нахлесточное Соединение, на трубе большего диаметра и толщины выполняют ступенчатую разделку и сварку осуществляют в два прохода с изменением положения электрода, отличающийс я тем, что, с целью повыщения качества сварного соединения путем получения сварного щва без сквозного проплавления стенки внутренней трубы, ст енчатую разделку выполняю с размерами; Н (0,3 - 0,5) S; В (1,0 - 1,5) Н; а 10-15°, где Н - толщина притупления ступенчатой разделки; В - ее ишрина; S - толщина степени внутренней трубы; а - угол скоса разделки; при выполнении первого прохода дугу смещают от торда притупления на величину е (0,3-0,5) В и сварку осуществляют на длине (0,9-0,95) периметра кольцевого сечения трубы, а второй проход выполняют не л1)ерьгаая процесса, изменяют направление

Ф(/г. / сварки на противоположное и дугу смещают от торпа притупления на величину 6 (0,7 0,9) В, при этом сварку проходов осуществляют с эффективной энергией дуги, удовлетворяющей условию q,/, 0,6-0,8, где pi и q эффективная энергия дуги при первом и втором проходах соответственно. 2.Способ поп. 1,отличающийс я тем, что при выполнении второго прохода осуществляют перекрытие кольцевого щва, выполненного при первом проходе. 3.Способ по пп. 1 и 2, о т л и ч а ю щ и и с я тем, что, с делью получения высокого качества сварки в импульсном режиме, Последний выбирают из условия где lfT7CJx максимальный ток импульса; mirr минимальный ток импульса. Источники информащ1и, принятые во внимание при экспертизе 1.Под ред. Б. Е. Патона. Технология электрической сварки металлов и сплавов плавлением. М., Мащиностроение, 1974, с. 200. 2.Авторское свидетельство СССР № 157022, кл. В 23 К 9/00, 1960. 3.Авторское свидетельство СССР N° 596395, кл. В 23 К 9/16, 1976 (прототип).

Усб

фуг.г

Фг/г,3

Авторы

Даты

1982-08-07—Публикация

1980-12-26—Подача