ел ю

;о

Изобретение относится к вспомогательному оборудованию кузнечно-прессовых цехов, а именно к устройствам для смазки обрабатываемого материала.

Известно устройство для смазки обрабатываемого материала, содержащее резервуар со смазкой, связанный с ним магистралью смеситель в виде корпуса с размещенным в нем приводным золотником, выполненным с диаметральным отверстием, распылительное сопло, соединенное магистралью со смесителем, и источник сжатого воздуха 1.

Однако известное устройство характеризуется невысоким качеством смазки движущегося материала из-за неравномерного нанесения слоя смазки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для смазки обрабатываемого материала, содержащее резервуар со смазкой, установленный под ним смеситель, выполненный в виде корпуса с дозирующей полостью, связанной каналом с резервуаром со смазкой, и полостью, в которой размещен с возможностью осевого перемещения привоДной золотник, магистраль подвода сжатого воздуха к золотнику и распылительное сопло, соединенное магистралью с золотником 2.

Недостатком известного устройства является сложность его конструкции из-за наличия двух золотников, так как сами золотники и отверстия под них требуют высококлассной обработки. Это требует значительных затрат на изготовление устройства.

Цель изобретения - упрощение конструкции устройства для смазки обрабатываемого материала.

Указанная цель достигается тем, что в устройстве для смазки обрабатываемого материала, содержащем резервуар со смазкой, установленный под ним смеситель, выполненный в виде корпуса с дозирующей полостью, связанной каналом с резервуаром со смазкой и полостью, в которой размещен с возможностью осевого перемещения приводной золотник, магистраль подвода сжатого воздуха к золотнику и распылительное сопло, соединенное магистралью с золотником, канал, соединяющий дозирующую полость корпуса с резервуаром, расположен в полости размещения золотника, а золотник установлен с возможностью перекрытия указанного канала.

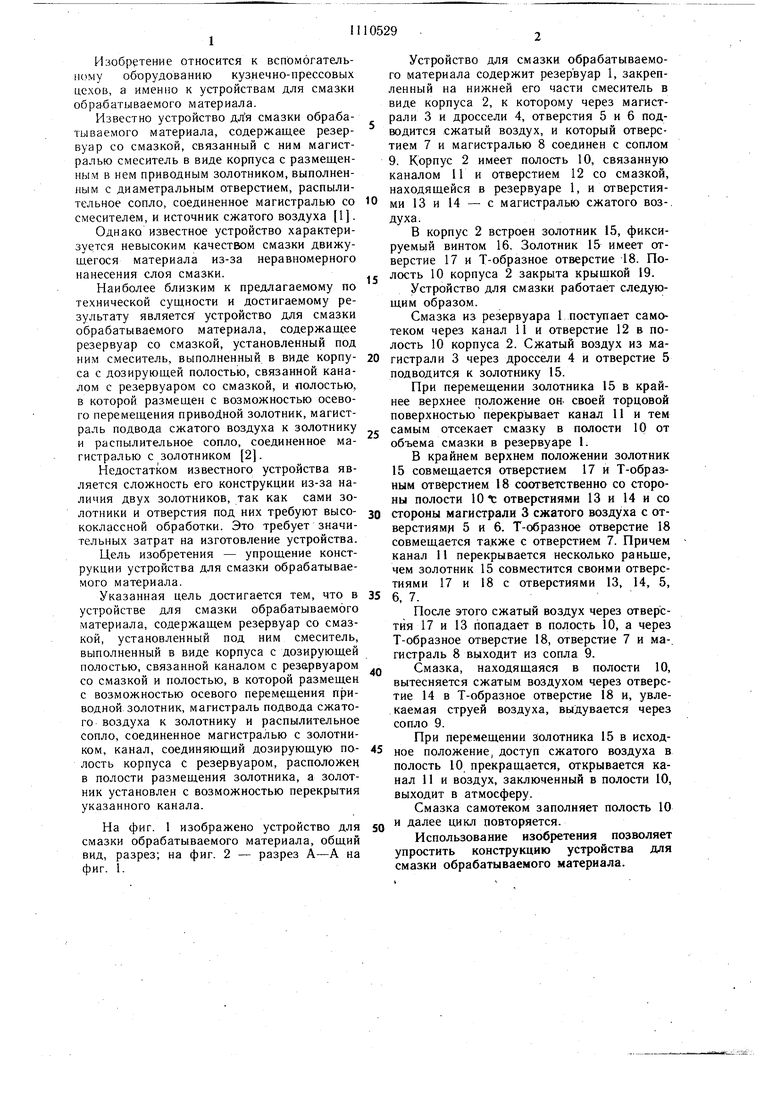

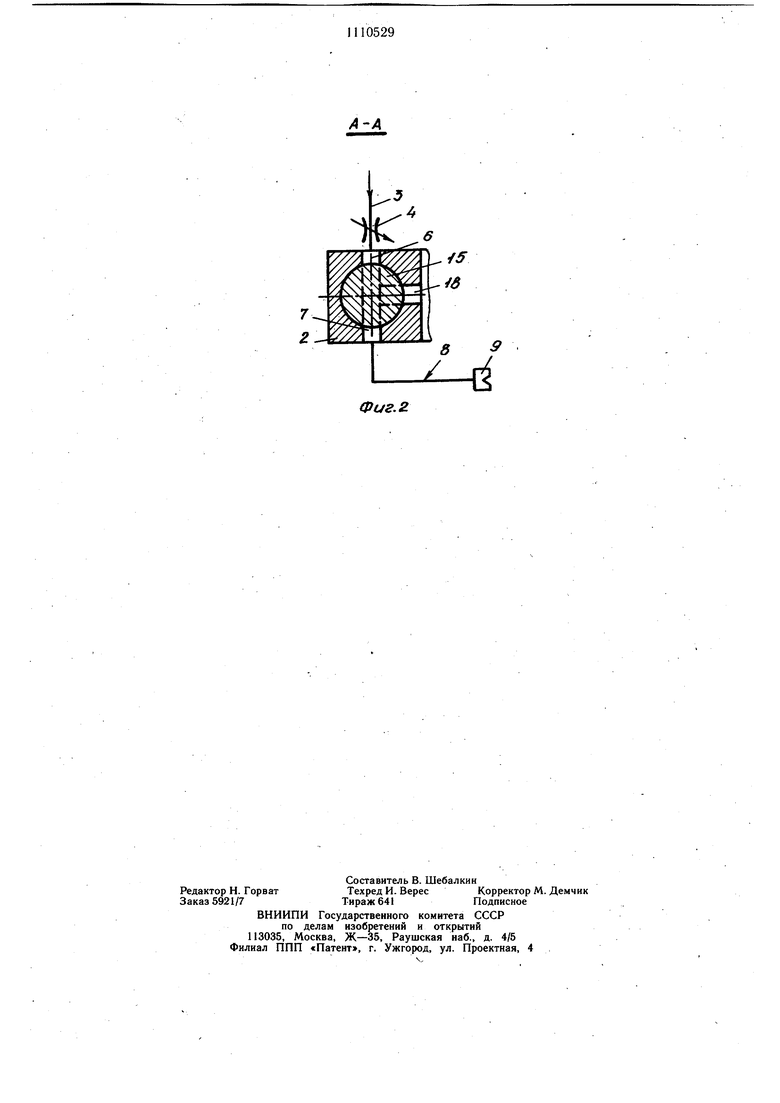

На фиг. 1 изображено устройство для смазки обрабатываемого материала, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для смазки обрабатываемого материала содержит резервуар 1, закрепленный на нижней его части смеситель в виде корпуса 2, к которому через магистрали 3 и дроссели 4, отверстия 5 и 6 подводится сжатый воздух, и который отверстием 7 и магистралью 8 соединен с соплом 9. Корпус 2 имеет полость 10, связанную каналом 11 и отверстием 12 со смазкой, находящейся в резервуаре 1, и отверстиями 13 и 14 - с магистралью сжатого воз-, духа.

В корпус 2 встроен золотник 15, фиксируемый винтом 16. Золотник 15 имеет отверстие 17 и Т-образное отверстие 18. По5 лость 10 корпуса 2 закрыта крыщкой 19.

Устройство для смазки работает следующим образом.

Смазка из резервуара 1 поступает самотеком через канал 11 и отверстие 12 в полость 10 корпуса 2. Сжатый воздух из ма0 гистрали 3 через дроссели 4 и отверстие 5 подводится к золотнику 15.

При перемещении золотника 15 в крайнее верхнее положение он. своей торцовой поверхностью перекрывает канал 11 и тем 5 самым отсекает смазку в полости 10 от объема смазки в резервуаре 1.

В крайнем верхнем положении золотник 15 совмещается отверстием 17 и Т-образным отверстием 18 соответственно со стороны полости 10 Л: отверстиями 13 и 14 и со 0 стороны магистрали 3 сжатого воздуха с отверстиям)1 5 и 6. Т-образное отверстие 18 совмещается также с отверстием 7. Причем канал 11 перекрывается несколько раньще, чем золотник 15 совместится своими отверстиями 17 и 18 с отверстиями 13, 14, 5, 5 6, 7.

После этого сжатый воздух через отверстия 17 и 13 попадает в полость 10, а через Т-образное отверстие 18, отверстие 7 и ма-. гистраль 8 выходит из сопла 9. 0 Смазка, находящаяся в полости 10, вытесняется сжатым воздухом через отверстие 14 в Т-образное отверстие 18 и, увлекаемая струей воздуха, выдувается через сопло 9.

При перемещении золотника 15 в исход5 ное положение, доступ сжатого воздуха в полость 10 прекращается, открывается канал 11 и воздух, заключенный в полости 10, выходит в атмосферу.

Смазка самотеком заполняет полость 10 Q и далее цикл повторяется.

Использование изобретения позволяет упростить конструкцию устройства для смазки обрабатываемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки обрабатываемого материала | 1980 |

|

SU978998A1 |

| Устройство для смазки штампов | 1989 |

|

SU1657266A1 |

| Устройство для смазки рабочих поверхностей штампов | 1981 |

|

SU978999A2 |

| Смазочный питатель | 1981 |

|

SU1016614A1 |

| Устройство для охлаждения и смазки зоны резания | 1971 |

|

SU705191A1 |

| ПОСЛЕДОВАТЕЛЬНЫЙ СМАЗОЧНЫЙ МАСЛЯНО-ВОЗДУШНЫЙ ПИТАТЕЛЬ | 2001 |

|

RU2215929C2 |

| УСТРОЙСТВО ЦЕНТРАЛИЗОВАННОЙ СМАЗКИ ПРЕИМУЩЕСТВЕННО ДЛЯ ТРИКОТАЖНЫХ МАШИН | 1992 |

|

RU2069810C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ВЫКРУЖКИ ГРЕБНЯ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2232096C2 |

| Устройство для дозированной подачи смазки | 1983 |

|

SU1185013A1 |

| ПИСТОЛЕТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2017539C1 |

УСТРОЙСТВО ДЛЯ СМАЗКИ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА, содержащее резервуар со смазкой, установленный под ним смеситель, выполненный в виде корпуса с дозирующей полостью, связанной каналом с резервуаром со смазкой, и полостью, в которой размещен с возможностью осевого перемещения приводной золотник, магистраль подвода сжатого воздуха к золотнику и распылительное сопло, соединенное магистралью с золотником, отличающееся тем, что, с целью упрощения конструкции, канал, coeд няющий дозирующую полость корпуса с резервуаром, расположен в полости размещения золотника, а золотник установленс возможностью перекрытия канала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нанесения технологической смазки | 1972 |

|

SU444587A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для смазки обрабатываемого материала | 1980 |

|

SU978998A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-30—Публикация

1982-11-29—Подача