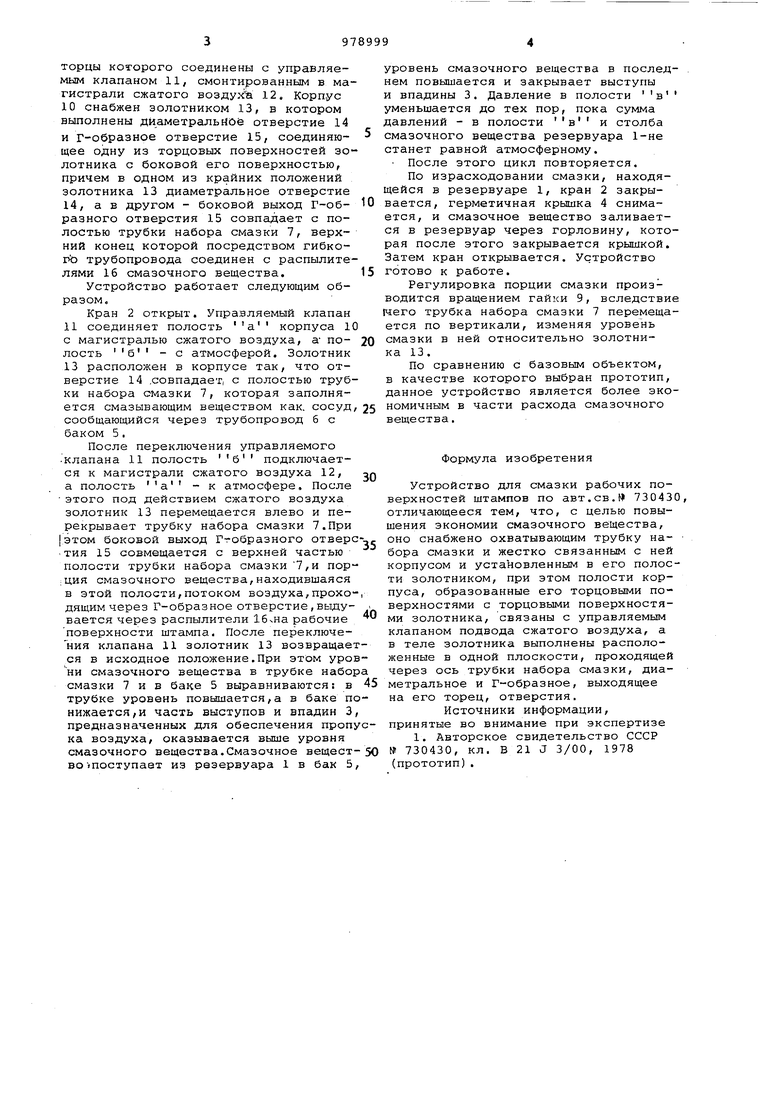

Изобретение относится к обработке металлов давлением, а именно к устройствам для смазки рабочих поверхностей штампов, и является усовершен ствованием изобретения по авт. св. 730430. По основному авт. св. 730430 и. вестно устройство для смазки рабочих поверхностей штампов, содержащее бак и резервуар под смазку, нижняя часть которого размещена в баке и выполнена в виде чередующихся выступов и впадин, а также трубку набора смазки распылители смазки и трубопровод подачи сжатого воздуха с размещенным в нем управляемым клапаном 1. Недостатком данного устройства яв ляется нерациональное использование смазки вследствие непостоянства объема выдуваемой на штамп смазки из-за частичного выдувания вихревыми потоками воздуха на штамп смазки, находящийся ниже уровня соединения трубки набора смазки с клапаном, соединенным с магистралью сжатого воздуха Цель изобретения - повышение экономии смазочного вещества, С этой целью устройство для смазки рабочих поверхностей штампов по авт. св. t 730430 снабжено охватываю щим трубку набора смазки и жестко связанным с ней корпусом и установленным в его полости золотником; при этом полости корпуса, образованные его торцовыми поверхностями с торцовыми поверхностями золотника, связаны с управляемым клапаном подвода сжатого воздуха, а в теле золотника выполнены расположенные в одной плоскости, проходящей через ось трубки набора смазки, диаметральное и t-o67 разное, выходящее на его торец, отверстие. На чертеже изображен общий вид устройства для смазки рабочих поверхностей штампов. Устройство для смазки рабочих поверхностей штампов содержит резервуар 1, торцовая поверхность нижней части которого, содержащая кран 2, выполнена в виде чередующихся выступов и впадин 3. .Заливная горловина резервуара закрыта герметичной крышкой 4. Нижняя часть резервуара, находящаяся ниже крана 2, опущена в бак 5, соединенный посредством гибкого трубопровода 6 с нижним концом трубки -набора смазки 7, прикрепленной к винту 8, сочлененному с гайкой 9. Трубка 7 содержит полый корпус 10, торцы которого соединены с управляемым клапаном 11, смонтированньом в магистрали сжатого воздуха 12. Корпус 10 снабжен золотником 13, в котором выполнены диаметральное отверстие 14 и г-образное отверстие 15, соединяющее одну из торцовых поверхностей золотника с боковой его поверхностью, причем в одном из крайних положений золотника 13 диаметральное отверстие 14, а в другом - боковой выход Г-образного отверстия 15 совпадает с полостью трубки набора смазки 7, верхний конец которой посредством гибкогЬ трубопровода соединен с распылителями 16 смазочного вещества. Устройство работает следующим образом. Кран 2 открыт. Управляемый клапан корпуса 10 11 соединяет полость с магистралью сжатого воздуха, а полость б - с атмосферой. Золотник 13 расположен в корпусе так, что отверстие 14 .совпадает, с полостью трубки набора смазки 7, которая заполняется смазывающим веществом как. сосуд сообщающийся через трубопровод 6 с баком 5, После переключения управляемого ся к магистрали сжатого воздуха 12, а полость а - к атмосфере. После этого под действием сжатого воздуха золотник 13 перемещается влево и перекрывает трубку набора смазки 7.При I этом боковой выход Гг-образного отверс -тин 15 совмещается с верхней частью полости трубки набора смазки 7,и пор ;ция смазочного вещества,находившаяся в этой полости,потоком воздуха,прокодящим через Г-образное отверстие,вьщувается через распылители 16чна рабочие поверхности штампа. После переключения клапана 11 золотник 13 возвращает ся в исходное положение.При этом уро ни смазочного вещества в трубке набор смазки 7 и в баке 5 выравниваются: в трубке уровень повышается,а в баке по нижается, и часть выступов и впадин 3 предназначенных для обеспечения пропу ка воздуха, оказывается выше уровня смазочного вещества.Смазочное вещест воПоступает из резервуара 1 в бак 5 уровень смазочного вещества в последнем повышается и закрывает выступы и впадины 3. Давление в полости в уменьшается до тех пор, пока сумма давлений - в полости в и столба смазочного вещества резервуара 1-не станет равной атмосферному. После этого цикл повторяется. По израсходовании смазки, находящейся в резервуаре 1, кран 2 закрывается, герметичная крышка 4 снимается, и смазочное вещество заливается в резервуар через горловину, которая после этого закрывается крышкой. Затем кран открывается. Устройство готово к работе. Регулировка порции смазки производится вращением гайки 9, вследствие 1чего трубка набора смазки 7 перемещается по вертикали, изменяя уровень смазки в ней относительно золотника 13. По сравнению с базовым объектом, в качестве которого выбран прототип, данное устройство является более экономичным в части расхода смазочного вещества. Формула изобретения Устройство для смазки рабочих поверхностей штампов по авт.ев,W 730430, отличающееся тем, что, с целью повышения экономии смазочного вещества, оно снабжено охватывающим трубку на- бора смазки и жестко связанным с ней корпусом и установленным в его полости золотником, при этом полости корпуса, образованные его торцовыми поверхностями с торцовыми поверхностями золотника, связаны с управляемым клапаном подвода сжатого воздуха, а в теле золотника выполнены расположенные в одной плоскости, проходящей через ось трубки набора смазки, диаметральное и Г-образное, выходящее на его торец, отверстия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 730430, кл. В 21 J 3/00, 1978 (прототип).

у/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки рабочихпОВЕРХНОСТЕй шТАМпОВ | 1979 |

|

SU837528A2 |

| Устройство для смазки рабочих поверхностей штампов | 1978 |

|

SU730430A1 |

| Устройство для смазки штампов | 1990 |

|

SU1731345A1 |

| СИСТЕМА ДЛЯ СМАЗКИ УЗЛОВ ТРЕНИЯ | 2003 |

|

RU2248288C2 |

| Устройство для смазки штампов | 1985 |

|

SU1346318A1 |

| Устройство подготовки смазки для штампов | 1980 |

|

SU1069917A1 |

| Устройство для смазки штампов | 1989 |

|

SU1657266A1 |

| Штамп с устройством для смазки | 1982 |

|

SU1058682A1 |

| Устройство для смазки штампов | 1982 |

|

SU1052305A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ШТАМПОВ | 1968 |

|

SU219535A1 |

Авторы

Даты

1982-12-07—Публикация

1981-03-04—Подача