ел

О5 СП

Изобретение относится к обработке металлов резанием, в частносги к производству зубчатых колес с круговыми зубьями.

Известен способ шлифования зубчатых колес с круговыми зубьями в условиях обката состоящим из двух частей чашечным шлифовальным кругом, которому сообщают качательное движение подачи вдоль круговых зубьев; а его части приводят во вращение в противоположных направлениях с разными частотами 1.

Недостатком известного способа обработки является отсутствие постоянно действующей в одном направлении силы резания, что в случае использования в механизме обката делительной пары, в которой не предусмотрена постоянная выборка зазоров, приводит к возникновению погрешности обрабатываемого зубчатого колеса.

Цель изобретения - повышение точности обработки за счет сохранения постоянной по величине и направлению силы резания в, процессе шлифования.

Поставленная цель достигается тем, что согласно способу шлифования зубчатых колес с круговыми зубьями в условиях обката состоящим из двух частей чашечным шлифовальным кругом, которому сообщают качательное движение подачи вдоЛь круговых зубьев, а его части приводят во вращение в противоположных направлениях с разными частотами, при обработке используют второй, выполненный аналогично первому, шлифовальный круг, которому сообщают синхронное с первым качательное движение подачи и в , момент входа в зацепление с зубчатым колесом обеим его частям - вращение с одинаковой частотой в противоположных направлениях, затем частоты изменяют так, что при прохождении второго круга через середину зуба частота вращения одной из его частей становится больше, чем другой, а при дальнейшей подаче вдоль зубьев частоты вновь устанавливают равными, при этом в момент входа в зацепление с зубчатым колесом одну из частей первого щлифовального круга приводят во вращение с большей частотой, чем другую его часть, затем эти частоты изменяют так, что при прохождении первого шлифовального круга через середину зуба они становятся равны, а при дальнейшей подаче вдоль зубьев частоту вращения одной части устанавливают меньше, другой.

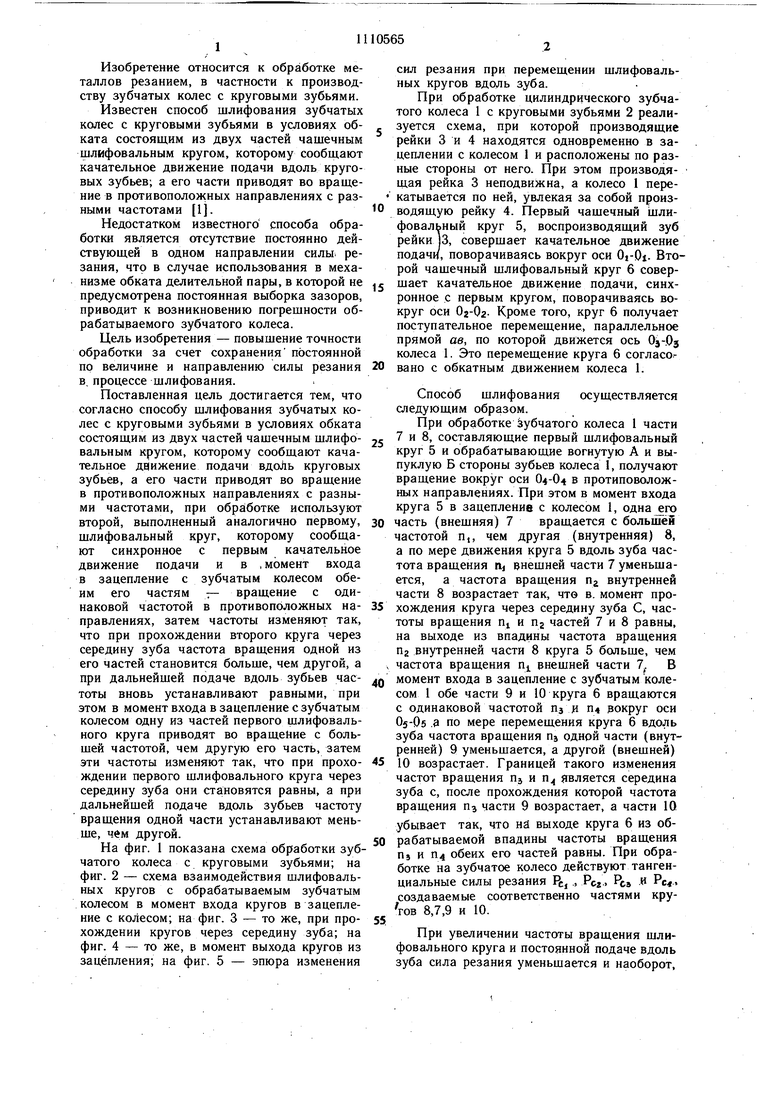

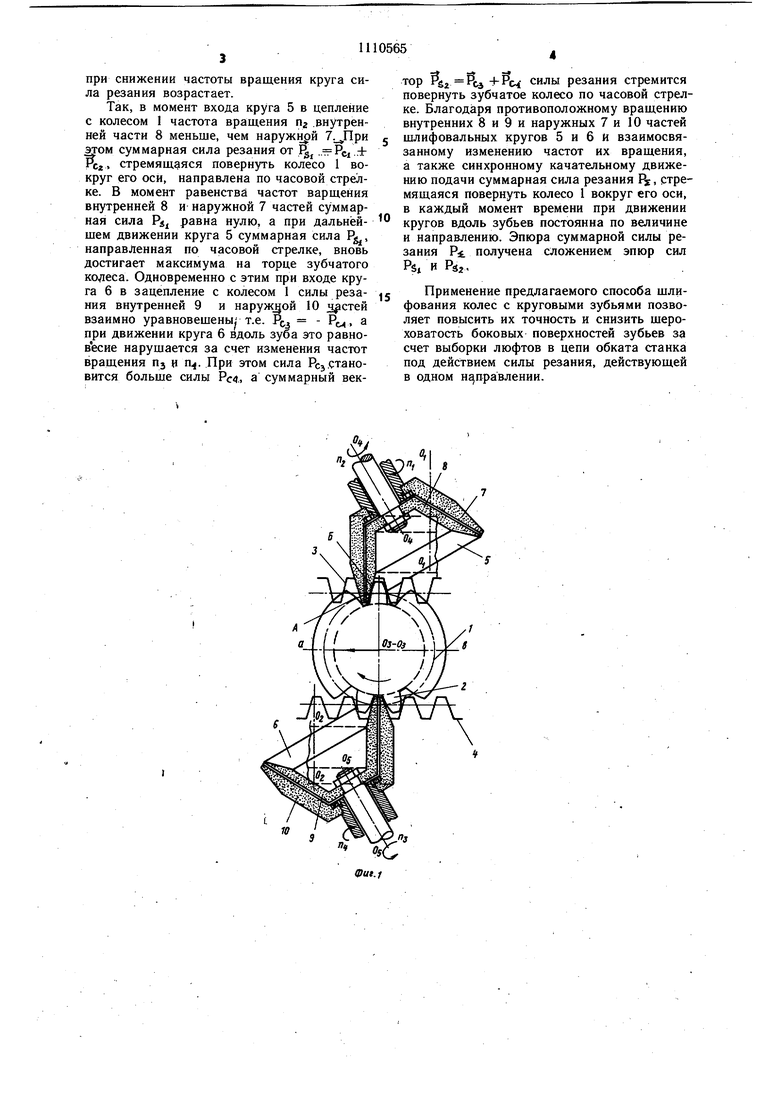

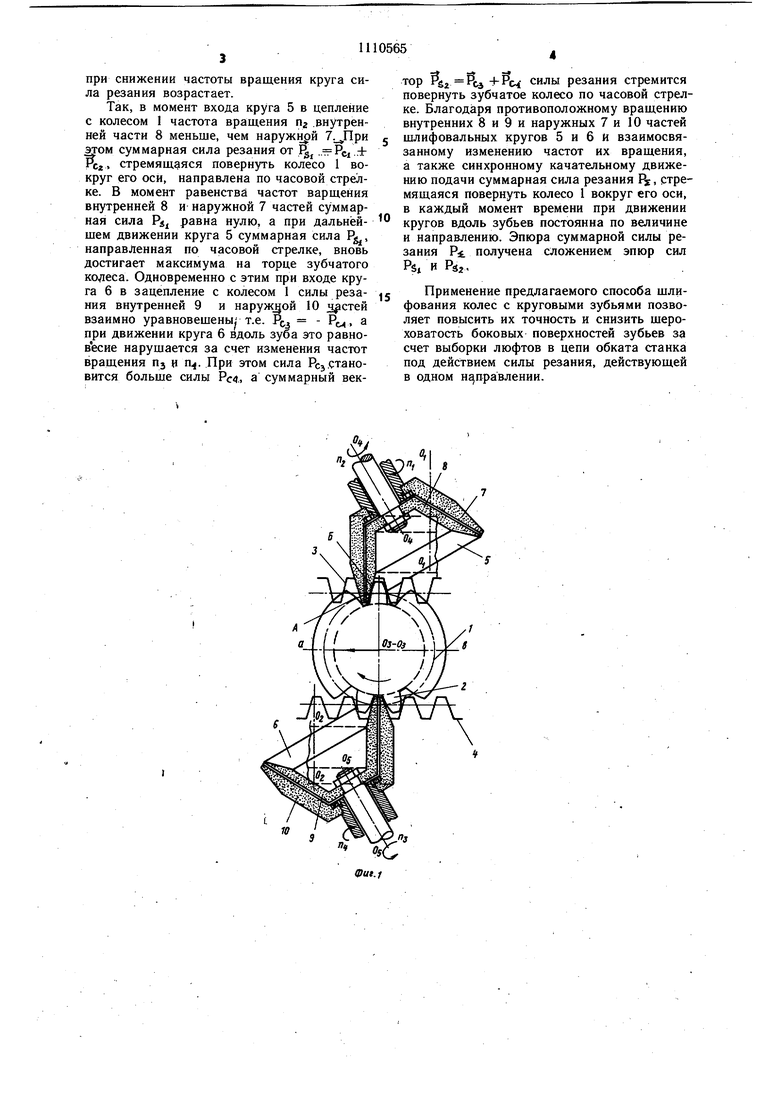

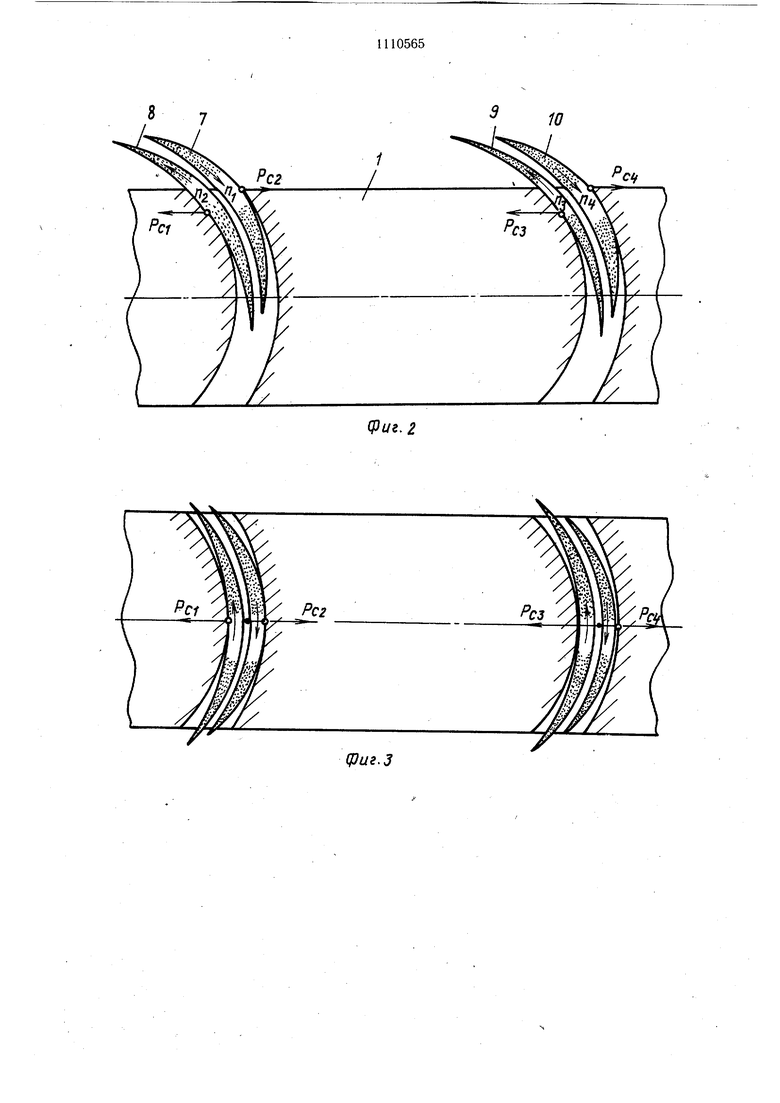

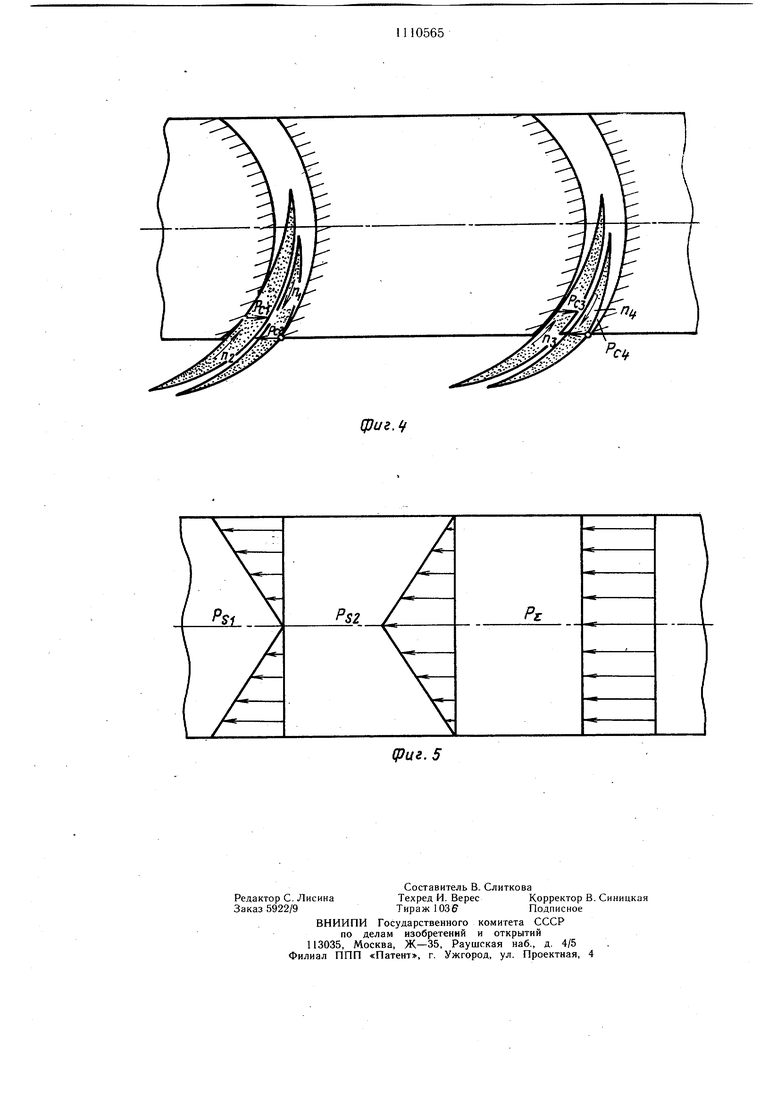

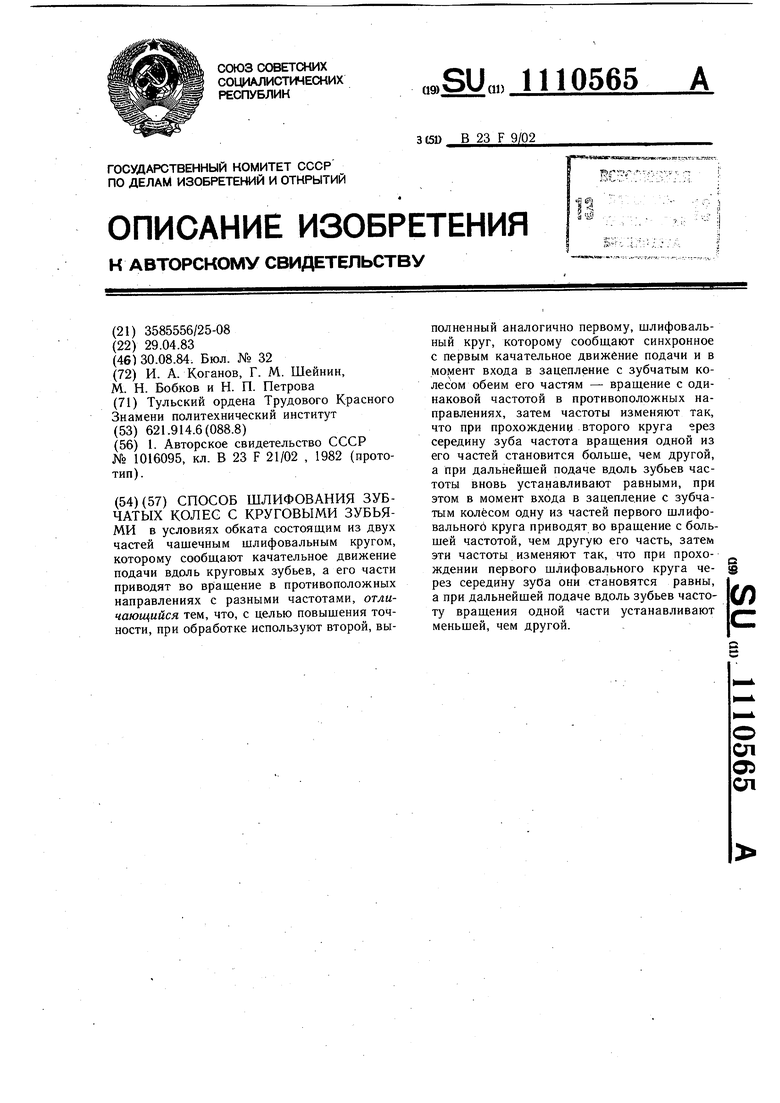

На фиг. 1 показана схема обработки зубчатого колеса с круговыми зубьями; на фиг. 2 - схема взаимодействия шлифовальных кругов с обрабатываемым зубчатым колесом в момент входа кругов в зацепление с колесом; на фиг. 3 - то же, при прохождении кругов через середину зуба; на фиг. 4 - то же, в момент выхода кругов из зацепления; на фиг. 5 - эпюра изменения

сил резания при перемещении шлифовальных кругов вдоль зуба.

При обработке цилиндрического зубчатого колеса 1 с круговыми зубьями 2 реализуется схема, при которой производящие рейки 3 и 4 находятся одновременно в зацеплении с колесом 1 и расположены по разные стороны от него. При этом производящая рейка 3 неподвижна, а колесо 1 перекатывается по ней, увлекая за собой производящую рейку 4. Первый чашечный шлифовальный круг 5, воспроизводящий зуб рейки )3, совершает качательное движение подачи, поворачиваясь вокруг оси Oj-Di. Второй чашечный шлифовальный круг 6 совершает качательное движение подачи, синхронное с первым кругом, поворачиваясь вокруг оси Ог-Ог- Кроме того, круг 6 получает поступательное перемещение, параллельное прямой ав, по которой движется ось Oj-Oj колеса 1. Это перемещение круга 6 согласовано с обкатным движением колеса 1.

Способ шлифования осуществляется следующим образом.

При обработке Зубчатого колеса 1 части

7 и 8, составляющие первый шлифовальный круг 5 и обрабатывающие вогнутую А и выпуклую Б стороны зубьев колеса 1, получают вращение вокруг оси 04-0 в протиповоложных направлениях. При этом в момент входа круга 5 в зацепление с колесом 1, oднaJeгo

часть (внешняя) 7 вращается с большей частотой п,, чем другая (внутренняя) 8, а по мере движения круга 5 вдоль зуба частота вращения nj внешней части 7 уменьшается, а частота вращения п внутренней части 8 возрастает так, что в. момент прохождения круга через середину зуба С, частоты вращения п и nj частей 7 и 8 равны, на выходе из впадины частота вращения Пг внутренней части 8 круга 5 больше, чем частота вращения п внешней части 7. В

момент входа в зацепление с зубчатым колесом 1 обе части 9 и 10 круга 6 вращаются с одинаковой частотой Пз и п вокруг оси Os-Oe .а по мере перемещения круга 6 вдоль зуба частота вращения nj одной части (внутренней) 9 уменьшается, а другой (внешней)

10 возрастает. Границей такого изменения частот вращения nj и п является середина зуба с, после прохождения которой частота вращения пз части 9 возрастает, а части 10

убывает так, что на выходе круга 6 из обрабатываемой впадины частоты вращения п и П4 обеих его частей равны. При обработке на зубчатое колесо действуют тангенциальные силы резания PC, , PCJ., PC И РС, создаваемые соответственно частями кругов 8,7,9 и 10.

При увеличении частоты вращения шлифовального круга и постоянной подаче вдоль зуба сила резания уменьшается и наоборот.

при снижении частоты вращения круга сила резаиия возрастает.

Так, в момент входа круга 5 в цепление с колесом 1 частота вращения Пг .рнутреиней части 8 меньще, чем наружной 7.При этом суммарная сила резания от .. Pci + Pcz стремящаяся повернуть колесо 1 вокруг его оси, направлена по часовой стрелке. В момент равенства частот варщения внутренней 8 и наружной 7 частей суммарная сила Pj равна нулю, а при дальнёйщем движении круга 5 суммарная сила Pg, направленная по часовой стрелке, вновь достигает максимума на торце зубчатого колеса. Одновременно с этим при входе круга 6 в зацепление с колесом 1 силы резания внутренней 9 и нapyжjJoй 10 частей взаимно уравновешены, т.е. Р, - Р, а при движении круга 6 вдоль зуба это равновесие нарушается за счет изменения частот вращения Пз и п. При этом сила РС.становится больше силы Рс4., а суммарный вектор S2 3 силы резания стремится повернуть зубчатое колесо по часовой стрелке. Благодаря противоположному вращению внутренних 8 и 9 и наружных 7 и 10 частей

шлифовальных кругов 5 и 6 и взаимосвязанному изменению частот их вращения, а также синхронному качательному движению подачи суммарная сила резания Pj, стремящаяся повернуть колесо 1 вокруг его оси, в каждый момент времени при движении

кругов вдоль зубьев постоянна по величине и направлению. Эпюра суммарной силы резания Pi получена сложением эпюр сил PSi и Рз2,

Применение предлагаемого способа щлифования колес с круговыми зубьями позволяет повысить их точность и снизить шероховатость боковых- поверхностей зубьев за счет выборки люфтов в цепи обката станка под действием силы резания, действующей в одном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| Способ шлифования зубчатых колес с круговыми зубьями | 1984 |

|

SU1247202A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ в условиях обката состоящим из двух частей чашечным шлифовальным кругом, которому сообш,ают качательное движение подачи вдоль круговых зубьев, а его части приводят во врашение в противоположных направлениях с разными частотами, отличающийся тем, что, с целью повышения точности, при обработке используют второй, выполненный аналогично первому, шлифовальный круг, которому сообшают синхронное с первым качательное движение подачи и в момент входа в зацепление с зубчатым колесом обеим его частям - враш,ение с одинаковой частотой в противоположных направлениях, затем частоты изменяют так, что при прохождение второго круга чрез середину зуба частота вращения одной из его частей становится больше, чем другой, а при дальнейшей подаче вдоль зубьев частоты вновь устанавливают равными, при этом в момент входа в зацепле.ние с зубчатым колесом одну из частей первого шлифовальногб круга приводят во вращение с больщей частотой, чем другую его часть, затем эти частоты изменяют так, что при прохождении первого щлифовального круга через середину зуОа они становятся равны, (Л а при дальнейшей подаче вдоль зубьев частоту вращения одной части устанавливают меньшей, чем другой.

сриг.з

Рг:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ шлифования конических колес с круговыми зубьями | 1982 |

|

SU1016095A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-30—Публикация

1983-04-29—Подача