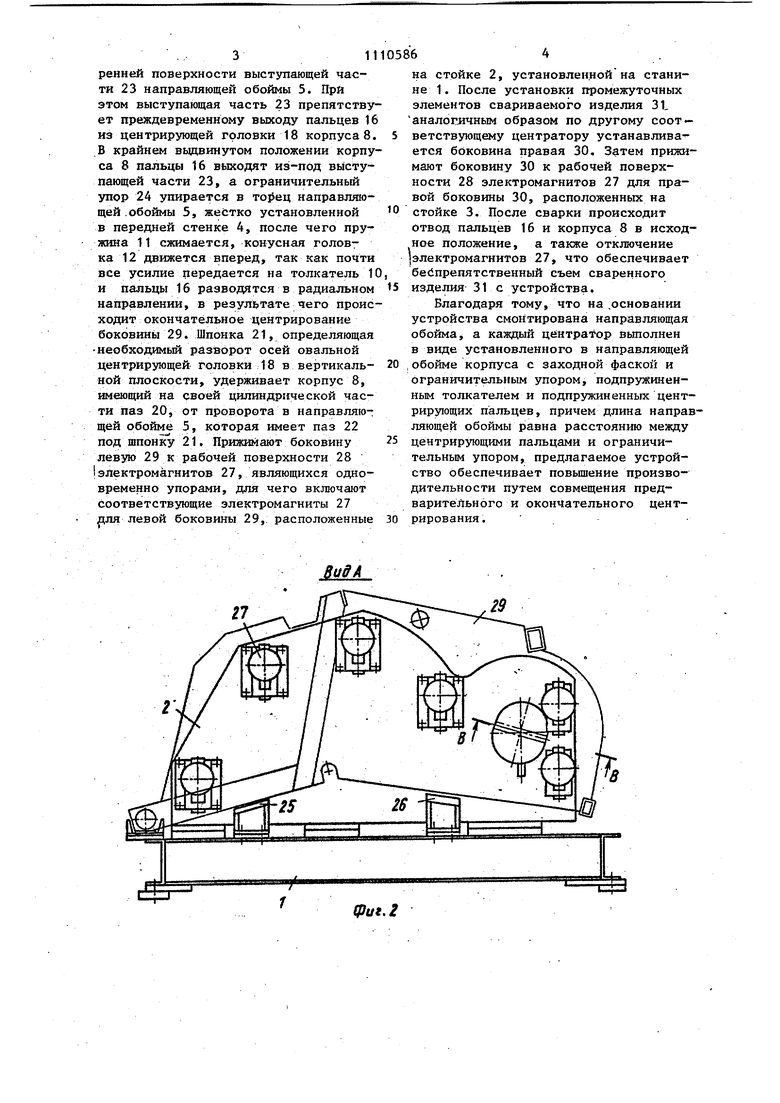

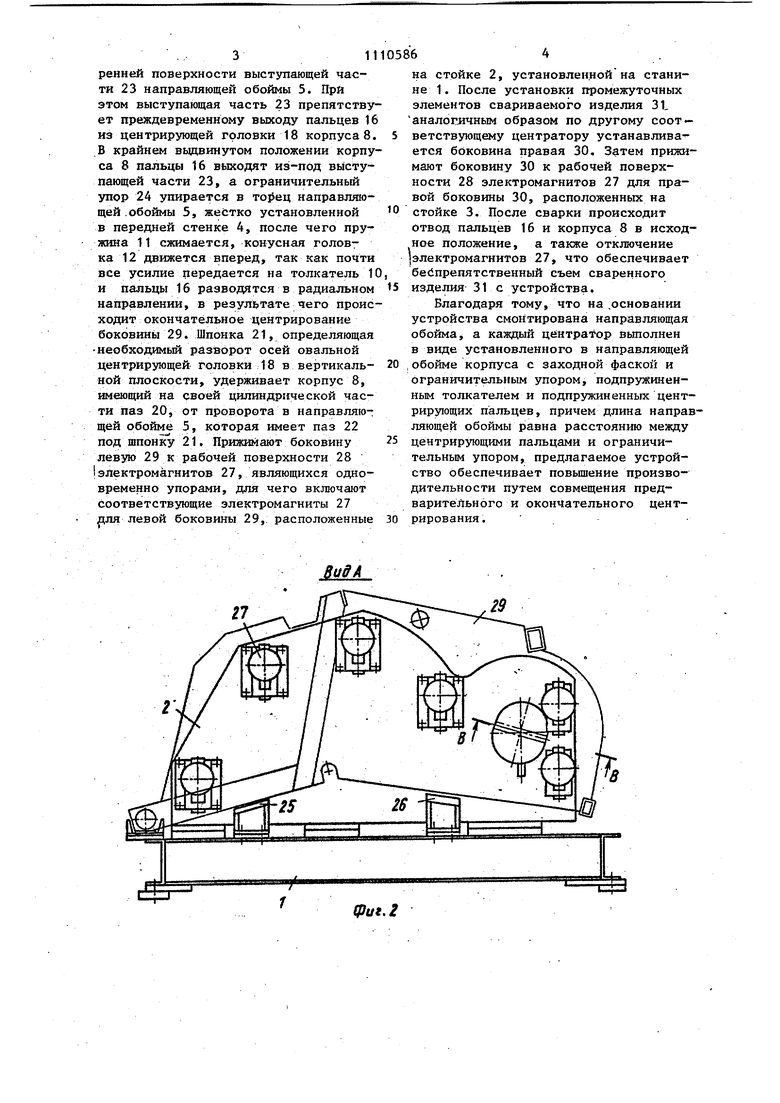

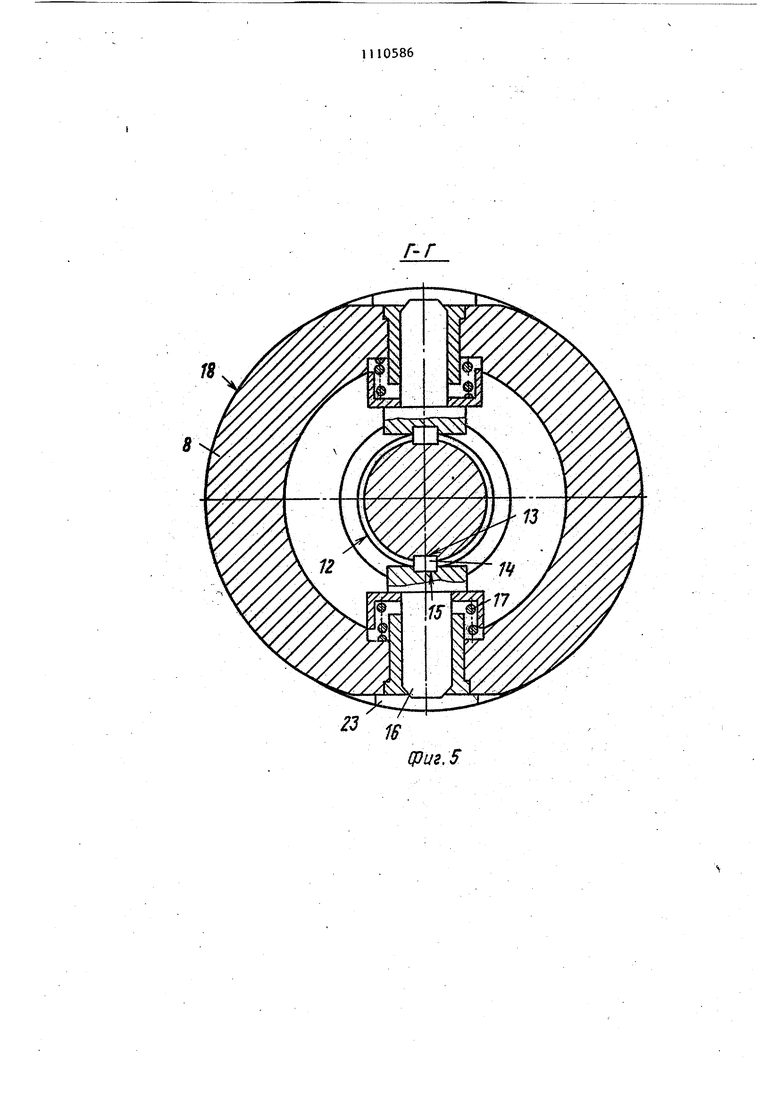

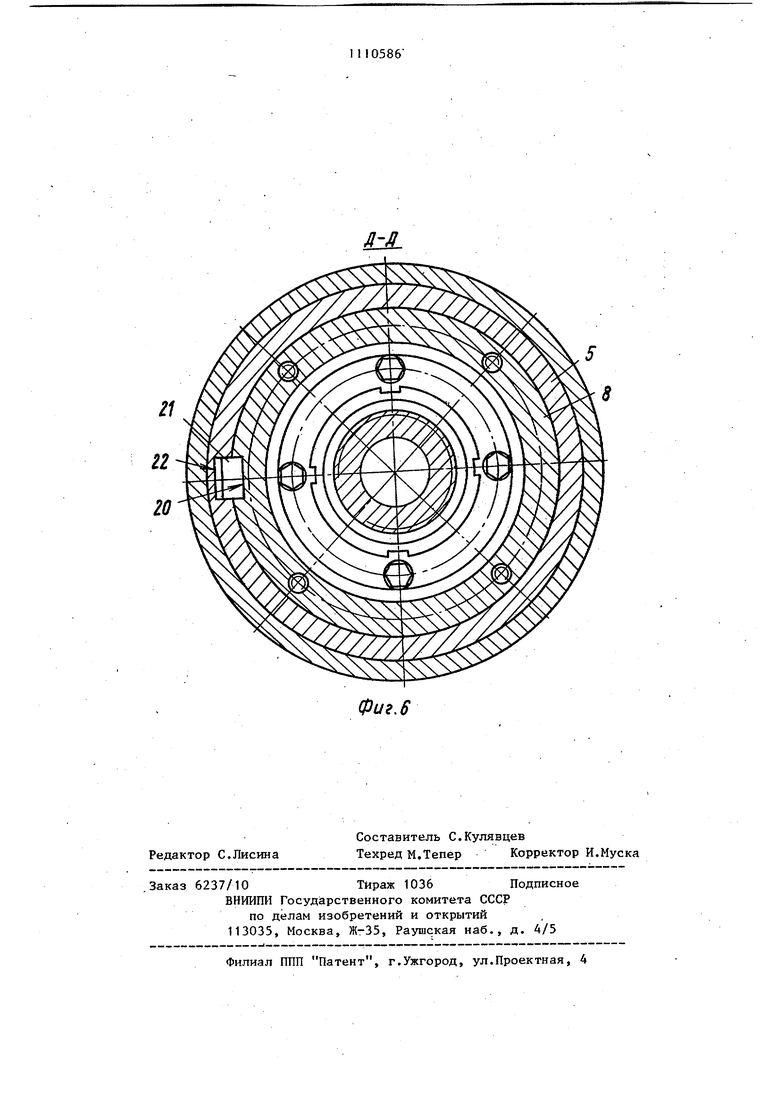

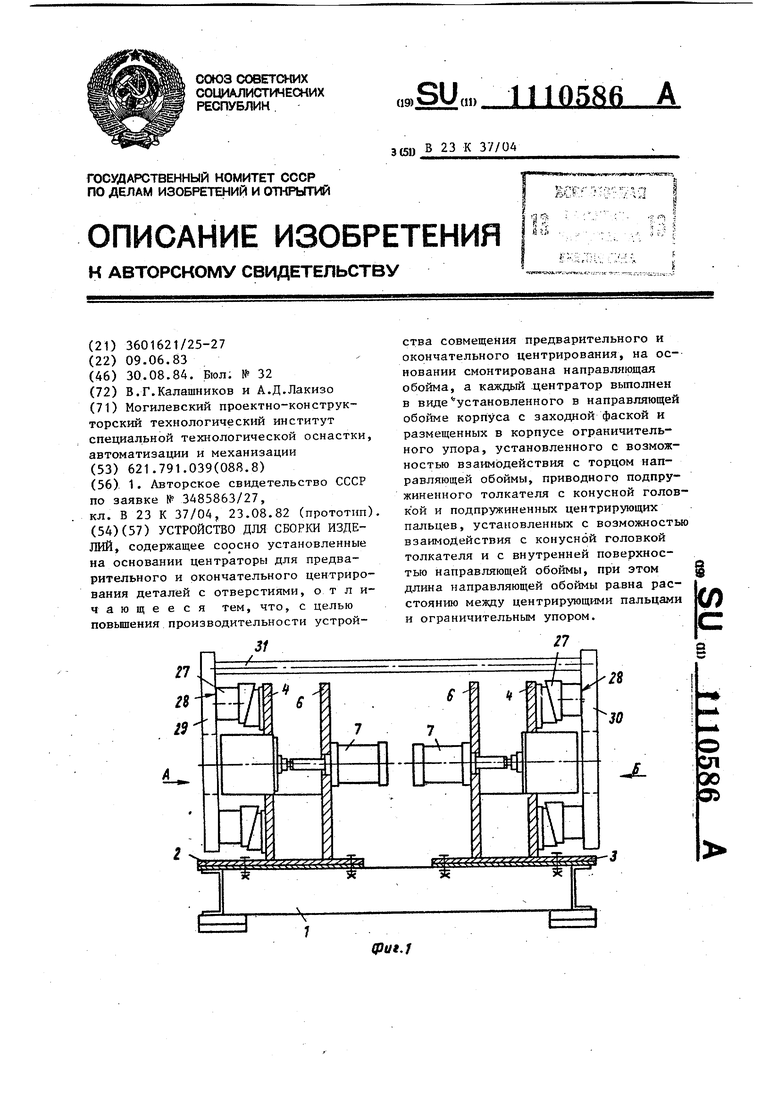

Изобретение относится к машиностроению, а именно к вспомогательной оснастке, используемой при проведени сборочно-сварочных работ, и может быть применено для сборки изделий, содержащих детали с отверстиями. Известно устройство для сборки изделий, содержащее соосно установленные на основание центраторы для предварительного и окончательного центрирования деталей с отверстиями С13. Однако в известном устройстве детали вручную устанавливают на центраторы и предварительно центрируют, а затем при помощи центраторов центрируют окончательно, что снижает производительность труда. Цель изобретения - повышение производительности путем совмещения предварительного и окончательного центрирования. Поставленная цель достигается тем, что в устройстве для сборки изделий, содержащем соосно устаноэленные на основании центраторы для пред варительного и окончательного центри рования деталей с отверстиями, на ос новании смонтирована направляющая обойма, а каждый центратор выполнен в вВДе. установленного в направляющей обойме корпуса с заходной фаской и размещенных в корпусе ограничительного упора, установленного с возможностыо взаимодействия с торцом напра ляющей обоймы, приводного подпружине ного толкателя с конусной головкой и подпружиненных центрирующих пальцев , установленных с возможностью взаимодействия с конусной головкой толкателя и с внутренней поверхность направляющей обоймы, при этом длина направляющей обоймы равна расстоянию между центрирующими пальцами и ограничительным упором. На фиг. 1 :уредставлено предлагаемое устройство, общий вид.на фиг.2вид А на фиг. 1; н.а фиг. 3 - вид Б на фиг. 1j на фиг. 4 - сечение В-В на фиг. 3} на фиг. 5 - сечение Г-Г на фиг. 4j на фиг. 6 - сечение- Д-Д на фиг. 4. , На основании 1 установлены две стойки 2 и 3, каждая из которых-имеет переднюю стенку 4, в которую вварена направляющая обойма 5, и зад.нюю стенку 6, на которой крепится .силовой цилиндр 7. Центратор состоит ИЗ корпуса- 8, внутри которого установлена направляющая втулка 9, в которой установлен толкатель 10, поджатый относительно втулки 9 пружиной 11. Толкатель 10, одним кбнцом соединенный с силовьм цилиндром 7, на противоположном конце имеет конусную головку 12 с пазами 13, в которых жестко установлены шпонки 14, заходящие в пазы 15 и вьшолненные на торцах центрирующих пальцев 16, которые установлены в ра:диальных отверстиях корпуса 8. Между корпусом 8 и пальцами 1 6 установлены пружины 17. Корпус 8 имеет центрирующую головку 18, выполненную в виде овала, с заходной фаской 19. Корпус 8, имеющий-паз 20 на цилиндрической части с жестко укрепленной в нем шпонкой 21, установлен в направ.пяющую обойму 5, которая имеет шпоночный паз 22 под шпонку 21 и выступающую часть 23, яв.пяющуюся продо.пжением направляющей 5. С торцовой стороны корпусе 8 закреплен ограничительный упор 24. Длина направляющей обоймы 5 равна расстоянию между центрирующими пальцами 16 и ограничительным упором 24. На основании 1 расположены предварительные опоры 25 и 26. На наружной стороне стенки 4 установлены электромагниты 27. Рабочая поверхность 28 электромагнитов 27 является базой для установки боковины левой 29 и боковины правой 30 свариваемого изделия 31 (рамы жатки). Устройство работает следующим образом. , Вначале устанавливают боковину левую 29 на предварительные опоры 25 и 26. Затем овальным отверстием направляют на центрирующую головку 18 и поджимают всей Плоскостью к рабочим поверхностям 28 электромагнитов 27. Включают силовой цилиндр 7, закрепленный на задней стенке 6, и. толкатель 10, установленный во втулке 9, через пружину 11 толкает корпус 8 центратора вперед. Корпус 8 центратора своей заходной фаской 19 и центриру1ощей головкой 18 предварительно центрирует левую боковину 29 с небольшим зазором Центрирующие Пальцы 16, подпружиненные пружиной 17, пазами 15 скользя по поверхности шпонки 14, установленной в пазах 13 конусной головки 12 толкателя 10, с небольшим усилием поджимаются к внут

ренней поверхности выступающей 23 направляющей обоймы 5. При этом выступающая часть 23 препятствует преждевременному выходу пальцев 16 из центрирующей головки 18 корпуса 8. В крайнем выдвинутом положении корпуса 8 пальцы 16 выходят из-под высТ7упающей части 23, а ограничительный упор 24 упирается в направляющей .обоймы 5, жестко установленной в передней стенке 4, после чего пружина 11 сжимается, конусная головка 12 движется вперед, так как почти все усилие передается на толкатель 10 и пальцы 16 разводятся в радиальном направлении, в результате чего происходит окончательное центрирование боковины 29. Шпонка 21, определяющая необходимый разворот осей овальной центрирующей головки 18 в вертикальной плоскости, удерживает корпус 8, имеющий на своей цилиндрической части паз 20, от провррота в направляющей обойме 5, которая имеет паз 22 под шпонку 21. Прщсимают боковину левую 29 к рабочей поверхности 28 электромагнитов 27, являющихся одновременно упорами, для чего включают соответствующие электромагниты 27 левой боковины 29,: расположенные

на стойке 2, установленнойна станине 1 . После установки промежуточных элементов свариваемо17о изделия 31, аналогичным образом по другому соответствующему центратору устанавливается боковина правая 30. Затем прижимают боковину 30 к рабочей поверхности 28 электромагнитов 27 для правой боковины 30, расположенных на стойке 3. После сварки происходит отвод пальцев 16 и корпуса 8 в исходное положение, а также отключение {электромагнитов 27, что обеспечивает беспрепятственный съем сваренного изделия 31 с устройства.

Благодаря тому, что на .основании устройства смонтирована направляющая обойма, а каждый цйнтра ор вьшолнен в виде установленного в направляющей ,обойме корпуса с заходной фаской и ограничительным упором, подпружиненным толкателем и подпружиненных центрирующих пальцев, причем длина направляющей обоймы равна расстоянию между центрирующими пальцами и ограничительным упором, предлагаемое устройство обеспечивает повьпаение производительности путем совмещения предварительного и окончательного центрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| Устройство для сборки пайки конденсаторов с осевыми выводами | 1974 |

|

SU602322A1 |

| Устройство для базирования и закрепления поршней при обработке | 1980 |

|

SU904909A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

| Установка для сборки и сварки фланцев с обечайками | 1982 |

|

SU1256902A1 |

| Устройство для монтажа и демонтажа прессовых соединений | 1982 |

|

SU1057226A1 |

| Внутренний центратор для сборки стыков цилиндрических изделий | 1974 |

|

SU500959A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ТРУБ В ТАЛЕВОЙ СИСТЕМЕ | 2000 |

|

RU2176305C1 |

| Устройство для автоматической приварки штуцеров | 1981 |

|

SU959960A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ ИЗДЕЛИЙ, содержащее соосно установленные на основании центраторы для предварительного и окончательного центрирования деталей с отверстиями, отличающееся тем, что, с целью повьппения производительности устройства совмещения предварительного и окончательного центрирования, на ос-новании смонтирована направляющая обойма, а каждый .центратор выполнен в виде установленного в направляющей обойме корпуса с заходной фаской и размещенных в корпусе ограничительного упора, установленного с возможностью взаимодействия с торцом направляющей обоймы, приводного подпружиненного толкателя с конусной голов кой и подпружиненных центрирующих пальцев, установленных с возможностью взаимодействия с конусной головкой толкателя и с внутренней поверхностью направляющей обоймы, при этом длина направляющей обоймы равна рас(Л стоянию между центрирующими пальцами с и ограничительным упором.

{put, 2

«M

k:,

«

u J ,

сриг, S

фиг, 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3485863/27, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-30—Публикация

1983-06-09—Подача