(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПРИВАРКИ ШТУЦЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической приварки штуцеров и патрубков | 1976 |

|

SU647087A1 |

| Автомат для сварки неповоротных стыков труб изнутри | 1979 |

|

SU897443A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Устройство для сварки | 1981 |

|

SU1026995A1 |

| Устройство для автоматической сварки кольцевых швов | 1973 |

|

SU503489A3 |

| УСТРОЙСТВО для ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ШТУЦЕРОВ | 1970 |

|

SU271692A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для автоматической приварки патрубков к сосудам | 1990 |

|

SU1824278A1 |

| Переносное устройство для дуговой сварки кольцевых швов | 1981 |

|

SU946859A1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

Изобретение относится к сварке, в частности к устройствам для приварки круговых элемелтов к конструкциям, и может быть использовано в машиностроении, в атомном машиностроении и котлостроении для сварки толстостенных штуцеров с барабанами, кор пусами сосудов, котельными камерами и другими элементами. Изобретение предназначено для решения технологических проблем и направлено на решение вопросов, связанных с автоматизацией и механизацией процесса сварки угловых кольцевых швов плавящимся электродом. Известны сварочные установки для автоматической св-арки толстостенных штуцеров и патрубков с различного типа сосудами (или другими изделиями), содержащие подвижную каретку с механизмами горизонтального и вертикального перемещения сварочной головки, которая жестко связана с устройством для центрирования, и подающий механизм с жестким каналом для подачи проволоки, оснащенный механизмом регулировки положения электрода 1, 2. В таких аппаратах сварочная горелка вращается относительно продольной оси симметрии центрирующего устройства, которое постоянно имеет строго вертикальное положение. Поэтому после того, как сварочная головка подведена к месту сварки, привариваемый штуцер должен быть установлен строго в вертикальное положение. Однако в тех случаях, когда основное изделие, например толстостенный сосуд большого диаметра длиной 3 м и более, имеет значительную массу, точная установка штуцера в вертикальное положение затруднительна и требует многократных наладочных поворотов изделия. Это увеличивает вспомогательное время перед сваркой и снижает производительность процесса. В то же время наклон оси штуцера от вертикального положения на 3-5° не вы зывает затруднения с точки зрения технологии сварки. Однако конструктивное исполнение сварочных аппаратов обеспечивает выполнение угловых швов только в горизонтальной плоскости. Кроме того, сварочные аппараты для приварки штуцеров с жестким каналом для подачи проволоки имеют сравнительно узкий диапазон регулировки положений сварочной горелки по горизонтали.. Поэтому каждый типоразмер сварочной головки обеспечивает сварку штуцеров ограниченной номенклатуры по наружному диаметру.

Повышение производительности в данном случае может быть достигнуто за счет сокращения затрат времени на вспомогательные операции: расцентрирование головки, перевод ее в транспорт1ное положение, подготовку аппарата к сварке и т.д.

Недостатком известных головок является также невозможность переналадки их на сварку фланцев с различными диаметрами.

Наиболее близким к изобретению по технической сущности является устройство, содержащее каретку с установленным на ней с возможностью вращения корпусом, на котором размещен механизм для подачи электродной проволоки, сварочную горелку, закрепленную на обойме, и центрирующую головку, состоящую из це 1тратора и поворотной втулки. Устройство также содержит приспособление для программного изменения положения электрода при сварке, выполненное в виде диска, на котором смонтированы сменные ложементы 3.

Однако даже наличие в конструкции устройства приспособления для программного изменения положения электрода при сварке требует больших затрат времени на вспомогательные операции, такие как, например, расцентрирование головки, перевод ее в транспортное положение, подготовка аппарата к сварке, а также проведение установочных операций при кантовке основного изделия (сосуда) в случае отклонения щтуцеров от вертикального положения, что является продолжительной операцией вследствие большой инерции, вызванной значительной массой изделия. Все это ограничивает технологические возможности устройства и снижает производительность процесса сварки.

Целью изобретения является расширение технологических возможностей и повышение производительности за счет обеспечения возможности сварки вертикально и наклонно расположенных щтуцеров разного диаматра при сокращении вспомогательного времени, на дополнительные наладочные операции, а также за счет совмещения последних.

Поставленная цель достигается тем, что устройство для автоматической приварки штуцеров, содержащее каретку с установленным на ней с возможностью вращения корпусом, на котором размещен механизм для подачи электродной проволоки, сварочную горелку, закрепленную на обойме, и центрирующую головку, состоящую из центратора и поворотной втулки, снабжено гибкой связью, посредством которой корпус связан с центрирующей головкой, выполнен-, ной в виде карданной передачи с закрепленной на одном ее конце подпружиненной гильЗОЙ, а на другом - пальцевой .муфтой, гильза жестко соединена с корпусом, а пальцевая муфта соединена с возможностью разъема с поворотной втулкой центрирующей головки, при этом поворотная втулка жестко

связана с обоймой, установленной с возможностью вращения на центрирующей головке.

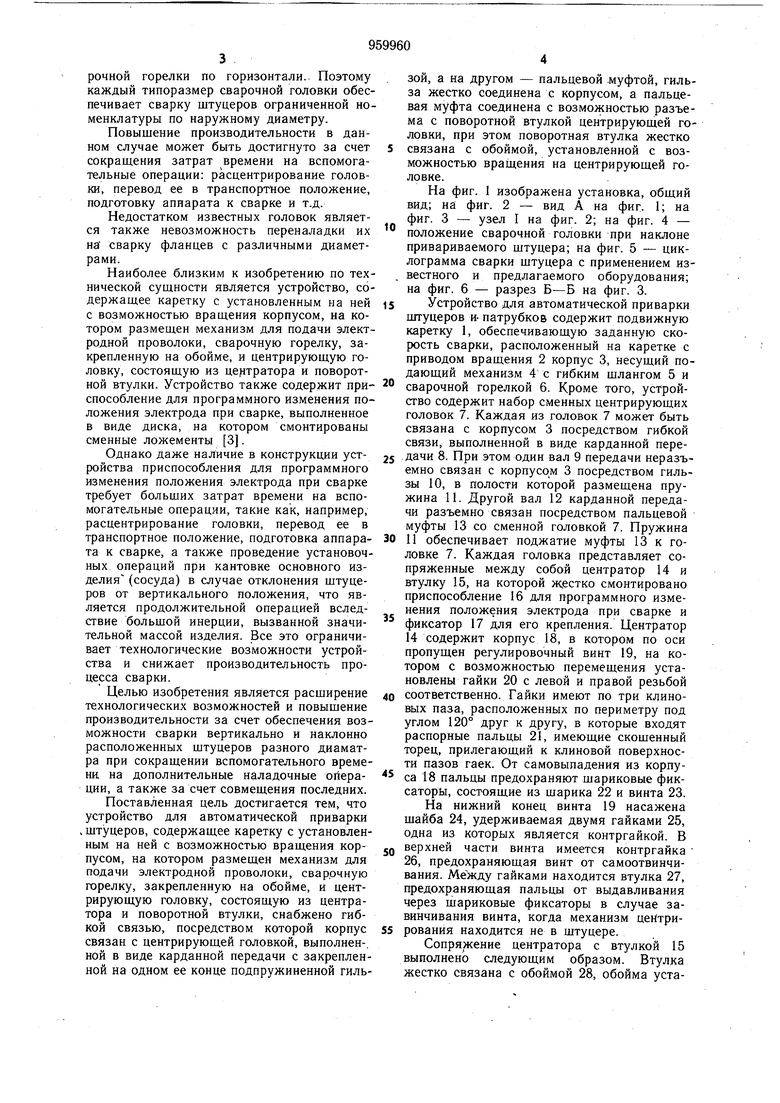

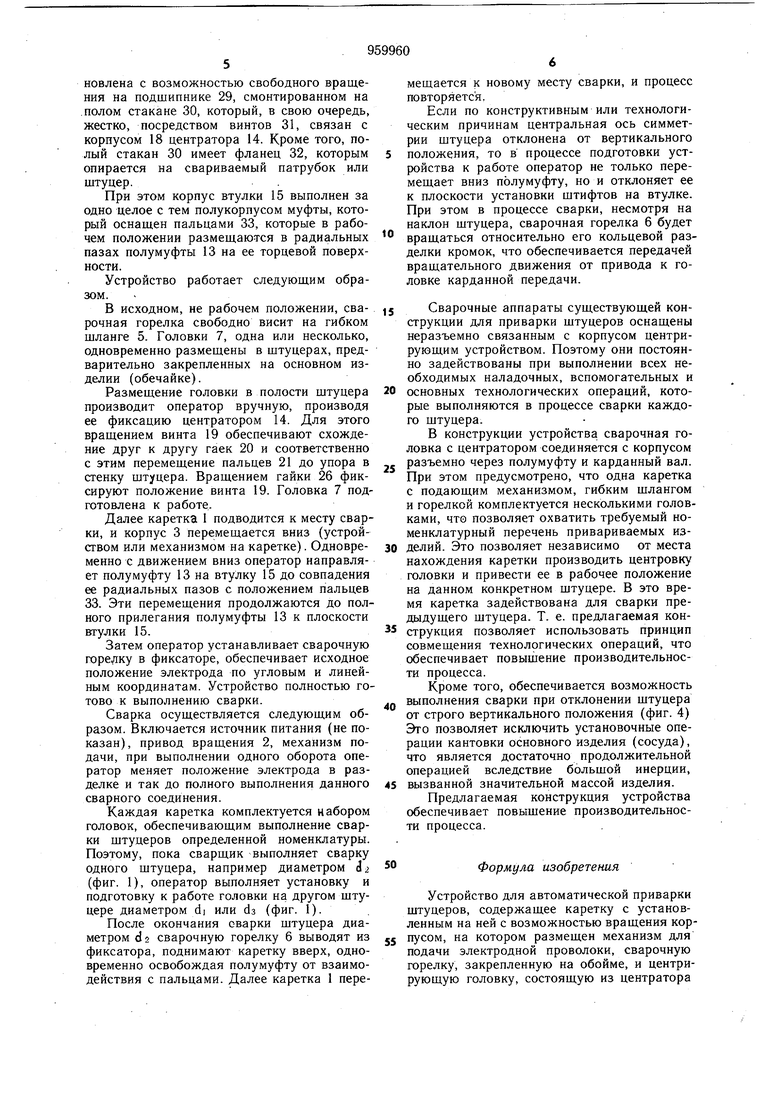

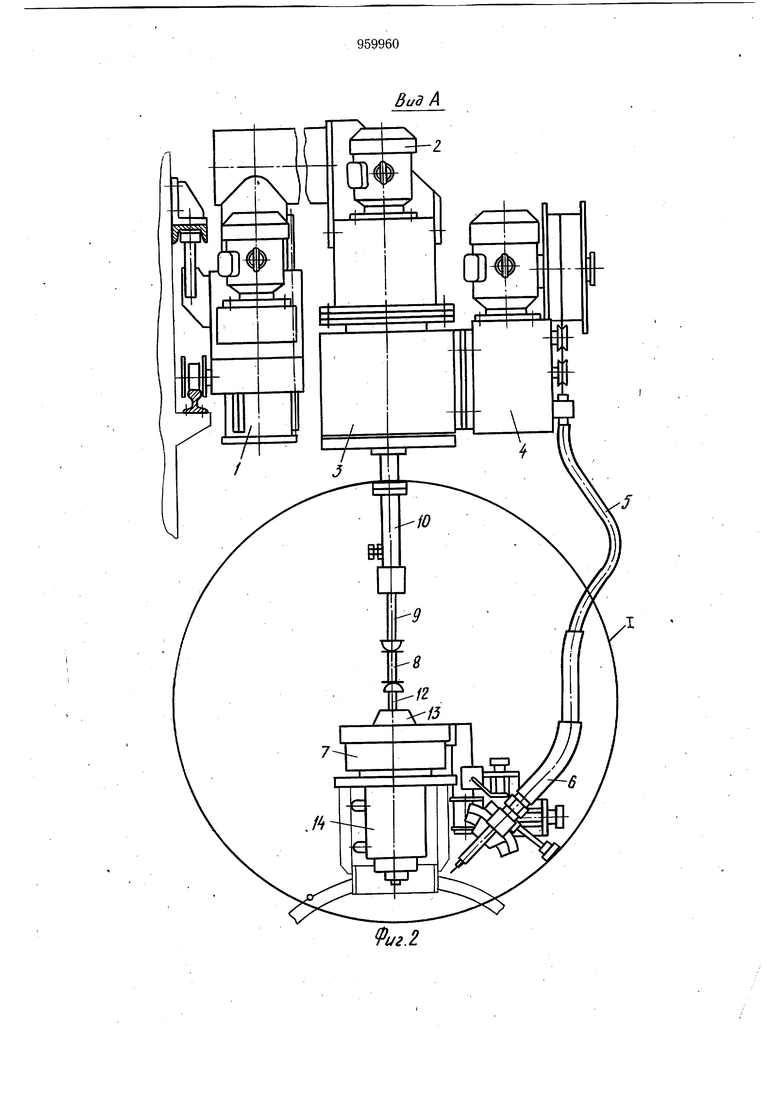

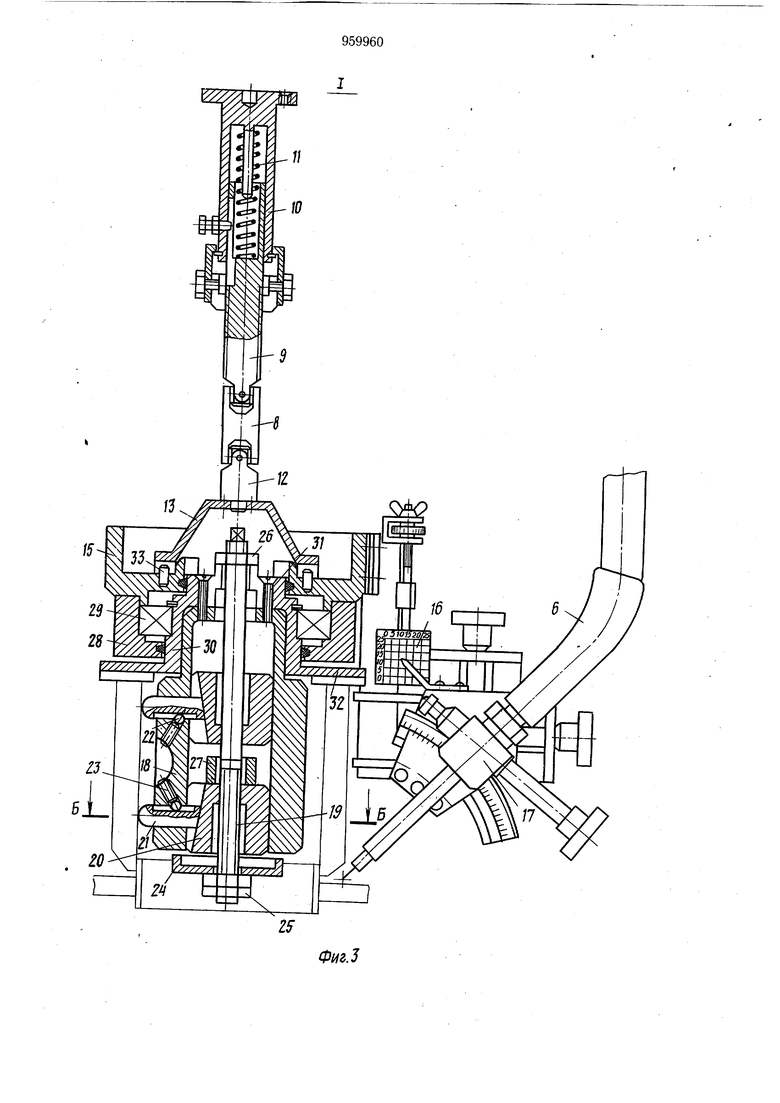

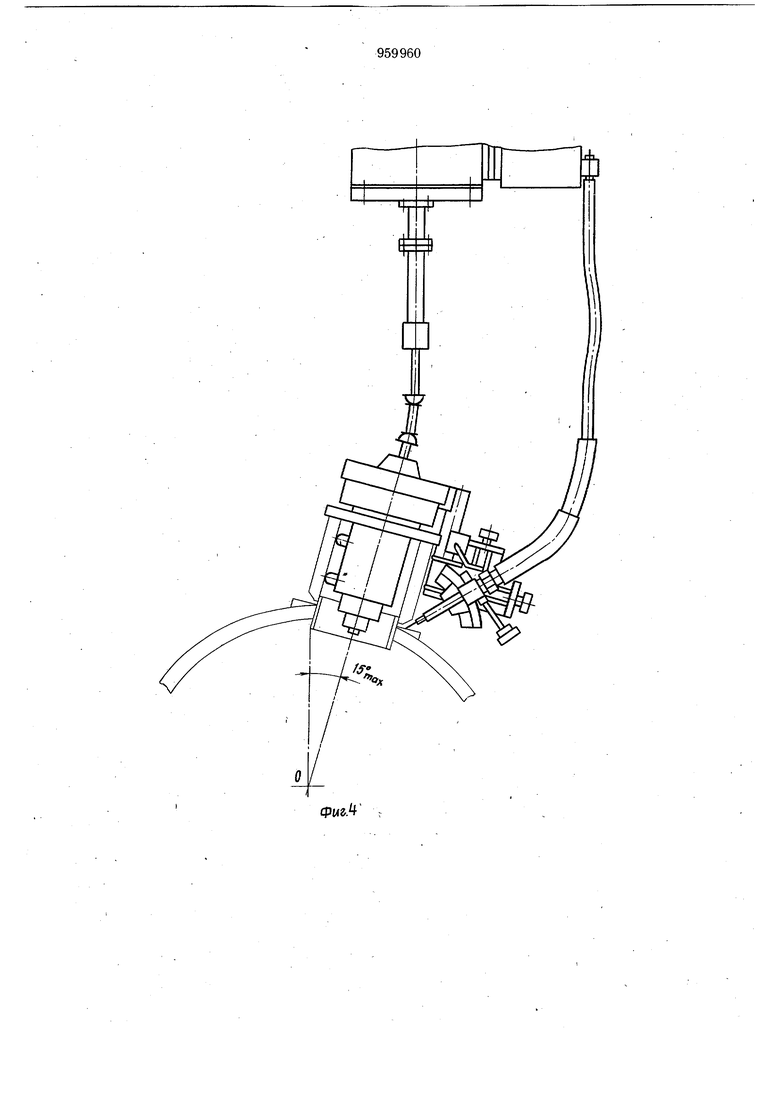

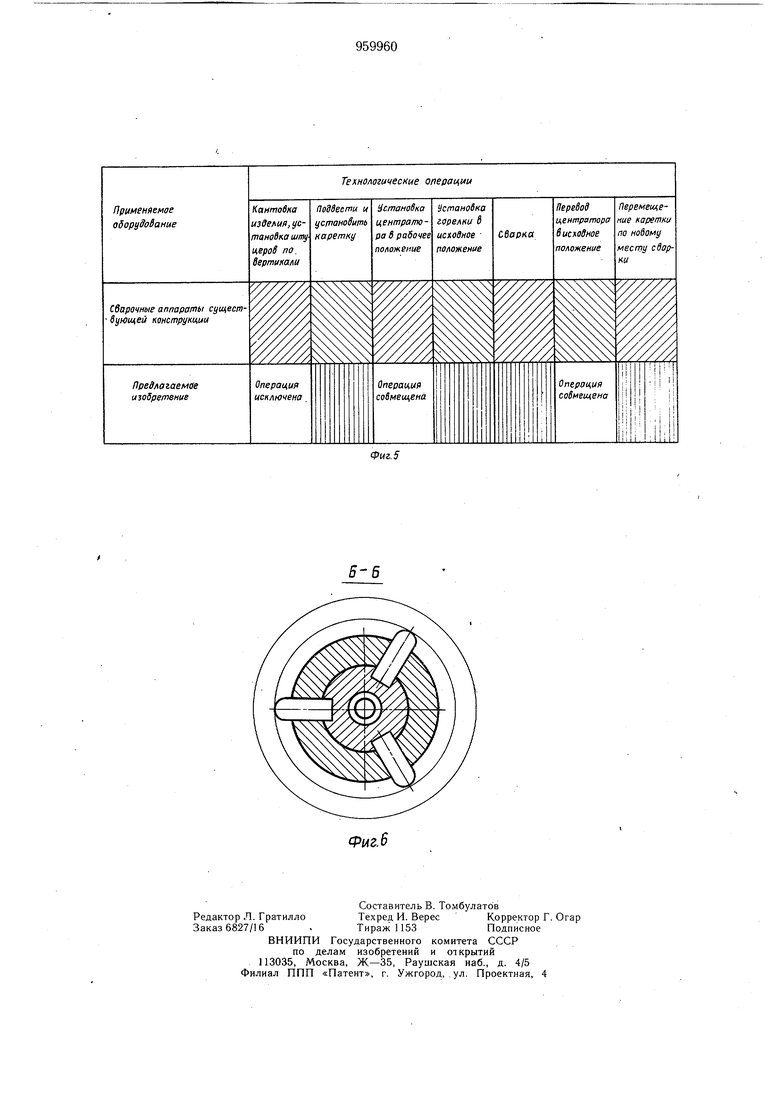

На фиг. 1 изображена установка, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - положение сварочной головки при наклоне привариваемого штуцера; на фиг. 5 -- циклограмма сварки щтуцера с применением из. вестного и предлагаемого оборудования; на фиг. 6 - разрез Б-Б на фиг. 3.

Устройство для автоматической приварки штуцеров и- патрубков содержит подвижную каретку 1, обеспечивающую заданную скорость сварки, расположенный на каретке с приводом вращения 2 корпус 3, несущий подающий механизм 4 с гибким шлангом 5 и

сварочной горелкой 6. Кроме того, устройство содержит набор сменных центрирующих головок 7. Каждая из головок 7 может быть связана с корпусом 3 посредством гибкой связи, выполненной в виде карданной пере5 дачи 8. При этом один вал 9 передачи неразъемно связан с корпусом 3 посредством гильзы 10, в полости которой размещена пружина 11. Другой вал 12 карданной передачи разъемно связан посредством пальцевой муфты 13 со сменной головкой 7. Пружина

0 И обеспечивает поджатие муфты 13 к головке 7. Каждая головка представляет сопряженные между собой центратор 14 и втулку 15, на которой жестко смонтировано приспособление 16 для программного изменения положения электрода при сварке и фиксатор 17 для его крепления. Центратор 14 содержит корпус 18, в котором по оси пропущен регулировочный винт 19, на котором с возможностью перемещения установлены гайки 20 с левой и правой резьбой

0 соответственно. Гайки имеют по три клиновых паза, расположенных по периметру под углом 120° друг к другу, в которые входят распорные пальцы 21, имеющие скощенный торец, прилегающий к клиновой поверхности пазов гаек. От самовыпадения из корпу са 18 пальцы предохраняют шариковые фиксаторы, состоящие из шарика 22 и винта 23. На нижний конец винта 19 насажена щайба 24, удерживаемая двумя гайками 25, одна из которых является контргайкой. В

Q верхней части винта имеется контргайка 26, предохраняющая винт от самоотвинчивания. Между гайками находится втулка 27, предохраняющая пальцы от выдавливания через щариковые фиксаторы в случае завинчивания винта, когда механизм центри5 рования находится не в штуцере.

Сопряжение центратора с втулкой 15 выполнено следующим образом. Втулка жестко связана с обоймой 28, обойма установлена с возможностью свободного вращения на подшипнике 29, смонтированном на .полом стакане 30, который, в свою очередь, жестко, посредством винтов 31, связан с корпусом 18 центратора 14. Кроме того, полый стакан 30 имеет фланец 32, которым опирается на свариваемый патрубок или штуцер.

При этом корпус втулки 15 выполнен за одно целое с тем полукорпусом муфты, который оснащен пальцами 33, которые в рабочем положении размещаются в радиальных пазах полумуфты 13 на ее торцевой поверхности.

Устройство работает следующим образом.

В исходном, не рабочем положении, сварочная горелка свободно висит на гибком щланге 5. Головки 7, одна или несколько, одновременно размещены в штуцерах, предварительно закрепленных на основном изделии (обечайке).

Размещение головки в полости щтуцера производит оператор вручную, производя ее фиксацию центратором 14. Для этого вращением винта 19 обеспечивают схождение друг к другу гаек 20 и соответственно с этим перемещение пальцев 21 до упора в стенку щтуцера. Вращением гайки 26 фиксируют положение винта 19. Головка 7 подготовлена к работе.

Далее каретка 1 подводится к месту сварки, и корпус 3 перемещается вниз (устройством или механизмом на каретке). Одновременно с движением вниз оператор направляет полумуфту 13 на втулку 15 до совпадения ее радиальных пазов с положением пальцев 33. Эти перемещения продолжаются до полного прилегания полумуфты 13 к плоскости втулки 15.

Затем оператор устанавливает сварочную горелку в фиксаторе, обеспечивает исходное положение электрода по угловым и линейным координатам. Устройство полностью готово к выполнению сварки.

Сварка осуществляется следующим образом. Включается источник питания (не показан), привод вращения 2, механизм подачи, при выполнении одного оборота оператор меняет положение электрода в разделке и так до полного выполнения данного сварного соединения.

Каждая каретка комплектуется набором головок, обеспечивающим выполнение сварки щтуцеров определенной номенклатуры. Поэтому, пока сварщик выполняет сварку одного щтуцера, например диаметром А 2 (фиг. 1), оператор выполняет установку и подготовку к работе головки на другом щтуцере диаметром dj или ds (фиг. 1).

После окончания сварки штуцера диаметром d 2 сварочную горелку 6 выводят из фиксатора, поднимают каретку вверх, одновременно освобождая полумуфту от взаимодействия с пальцами. Далее каретка 1 перемещается к новому месту сварки, и процесс повторяется.

Если по конструктивным или технологическим причинам центральная ось симметрии щтуцера отклонена от вертикального

положения, то в процессе подготовки устройства к работе оператор не только перемещает вниз полумуфту, но и отклоняет ее к плоскости установки штифтов на втулке. При этом в процессе сварки, несмотря на наклон штуцера, сварочная горелка 6 будет

вращаться относительно его кольцевой разделки кромок, что обеспечивается передачей вращательного движения от привода к головке карданной передачи.

5 Сварочные аппараты существующей конструкции для приварки щтуцеров оснащены неразъемно связанным с корпусом центрирующим устройством. Поэтому они постоянно задействованы при выполнении всех необходимых наладочных, вспомогательных и

0 основных технологических операций, которые выполняются в процессе сварки каждого щтуцера.

В конструкции устройства сварочная головка с центратором соединяется с корпусом

- разъемно через полумуфту и карданный вал. При этом предусмотрено, что одна каретка с подающим механизмом, гибким щлангом и горелкой комплектуется несколькими головками, что позволяет охватить требуемый номенклатурный перечень привариваемых изделий. Это позволяет независимо от места нахождения каретки производить центровку головки и привести ее в рабочее положение на данном конкретном щтуцере. В это время каретка задействована для сварки предыдущего штуцера. Т. е. предлагаемая конструкция позволяет использовать принцип совмещения технолргических операций, что обеспечивает повышение производительности процесса.

Кроме того, обеспечивается возможность

- выполнения сварки при отклонении штуцера от строго вертикального положения (фиг. 4) Это позволяет исключить установочные операции кантовки основного изделия (сосуда), что является достаточно продолжительной операцией вследствие большой инерции,

5 вызванной значительной массой изделия.

Предлагаемая конструкция устройства обеспечивает повышение производительности процесса.

Формула изобретения

Устройство для автоматической приварки щтуцеров, содержащее каретку с установленным на ней с возможностью вращения корпусом, на котором размещен механизм для подачи электродной проволоки, сварочную горелку, закрепленную на обойме, и центрирующую головку, состоящую из центратора

и iioB(jpori ofi втулки, отличиющевся тем, что с целью расширения технологических возможностей и повышения производительности за счет обеспечения возможности сварки вертикально и наклонно расположенных штуцеров разного диаметра при сокращении вспомогательного времени на дополнительные наладочные операции, а также за счет . совмещения последних, оно снабжено ™бкой связью, посредством которой корпус связан с центрирующей головкой, выполненной в виде карданной передачи с закрепленной на одном ее конце подпружиненной гильзой, а на другом - пальцевой муфтой, гильза жестко соединена с корпусом, а пальцевая муфта соединена с возможностью разъ ема с поворотной втулкой центрирующей головки, при этом поворотная втулка жестко связана с обоймой, установленной с возможностью вращения на центрирующей головке.

Источники информации, принятые во внимание при экспертизе

№ 647087, кл. В 23 К 31/06, 1976 (прототип).

иг.2.

Подвести

Кантовка усгланобигпь изделия, устаноВм tuntjjкареткуnepoS по. вертикали

Теинологичесние операи,ии

Перевод

Установка

Перемеи ггорелки В центратора ние каретки бисмбное по новому

Сварка исиовмое месгпу сварположениепомтение хи

Сварочные аппараты сущест вующеи конструкции

Операций

Предлагаемое изобретение исключена

Операция

Операция совмещена совмещена

Авторы

Даты

1982-09-23—Публикация

1981-01-12—Подача