2,Устройство по п.1, отличающее с я тем, что захват выполнен в виде расположенных равномерно на внутренней поверхности обоймы сухарей и контактирующих с ними подпружиненных профилированных по форме поперечного сечения демонтируемой детали роликов.

3.Устройство по ПП.1 и 2, о т личающееся тем, что оно

снабжено механизмом центрирования относительно изделия, выполненным в виде закрепленных на одном конце ложемента щупов.

4. Устройство по пп. 1, 2 и 3, отличающееся тем, что оно снабжено узлом регистрации величины перемещений оправки и ползуна, выполненным в виде стрелочного указателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для монтажа муфтовых трубопроводов | 1981 |

|

SU1006646A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для выпрессовки деталей типа втулок | 1985 |

|

SU1303271A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Устройство для монтажа и демонтажа втулок | 1986 |

|

SU1433747A1 |

| СПОСОБ ДЕМОНТАЖА УНИТАРНЫХ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357203C1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

1. УСТРОЙСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА ПРЕССОВЫХ СОЕДИНЕНИЙ, содержащее смонтированные на основании рабочую головку в виде силового цилиндра с оправкой на конце штока, ложемент для мбнтируемой детали и захват для демонтируемой детали в виде обоймы, отличающееся 3V г V J и тем,ЧТО, с целью расширения технологических возможностей путем обеспечения монтажа и демонтажа деталей из глухих отверстий, оно снабжено ползуном с толкателем на одном конце и выталкивателем, жестко закрепленным на основании, при этом толкатель выполнен со сквозным пазом :для ложемента, оправка выполнена с отверстием на свободном конце, а ползун установлен в отверстии оправки с возможностью воз врат но- поступательного перемещения в направлении, перпендикулярном к оси силового цилиндра, и поворота вокруг своей оси, захват расположен на другом конце ползуна, оправкаустановлена с возможностью поворота вокруг оси (Л силового цилиндра, а ложемент для монтируемой детали установлен в паС зу толкателя с возможностью возвратно-поступательного фиксируемого перемещения. JJ 27 П « -

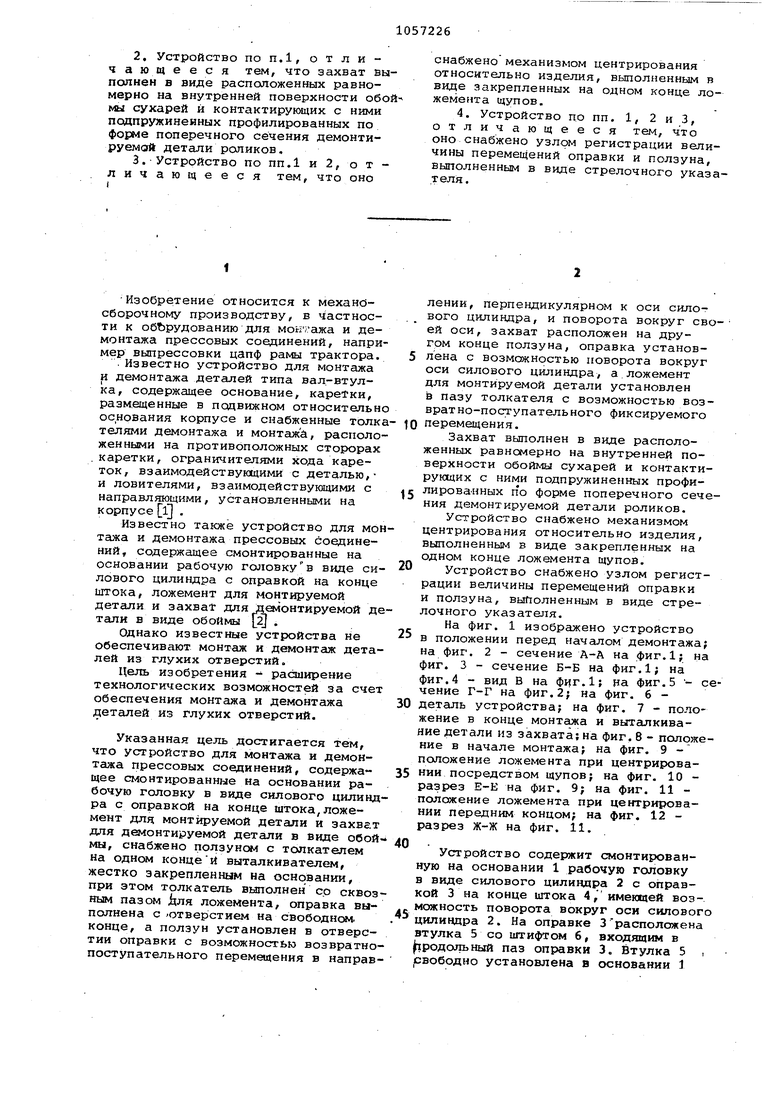

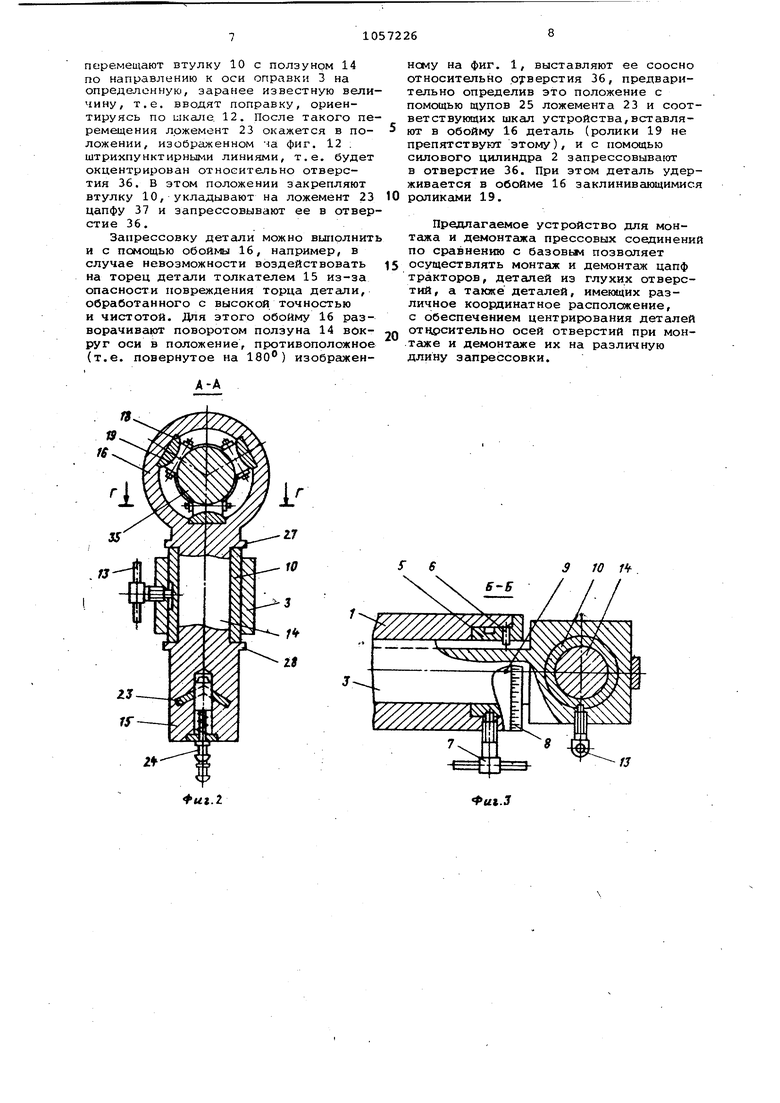

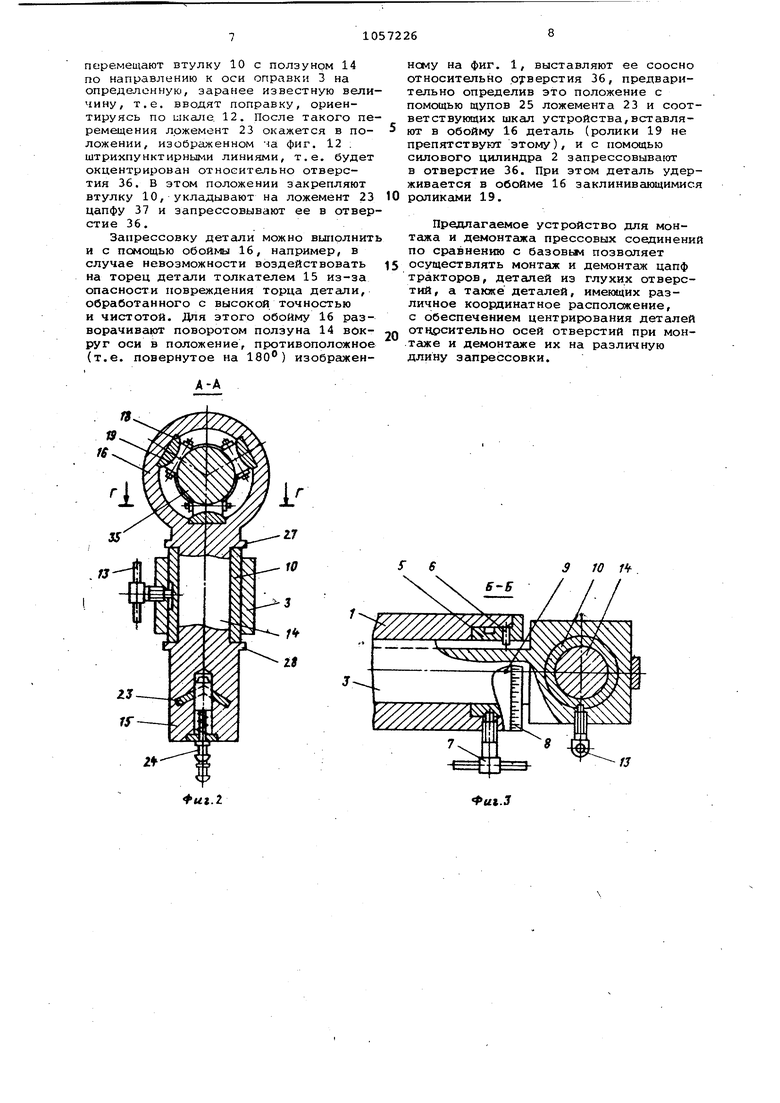

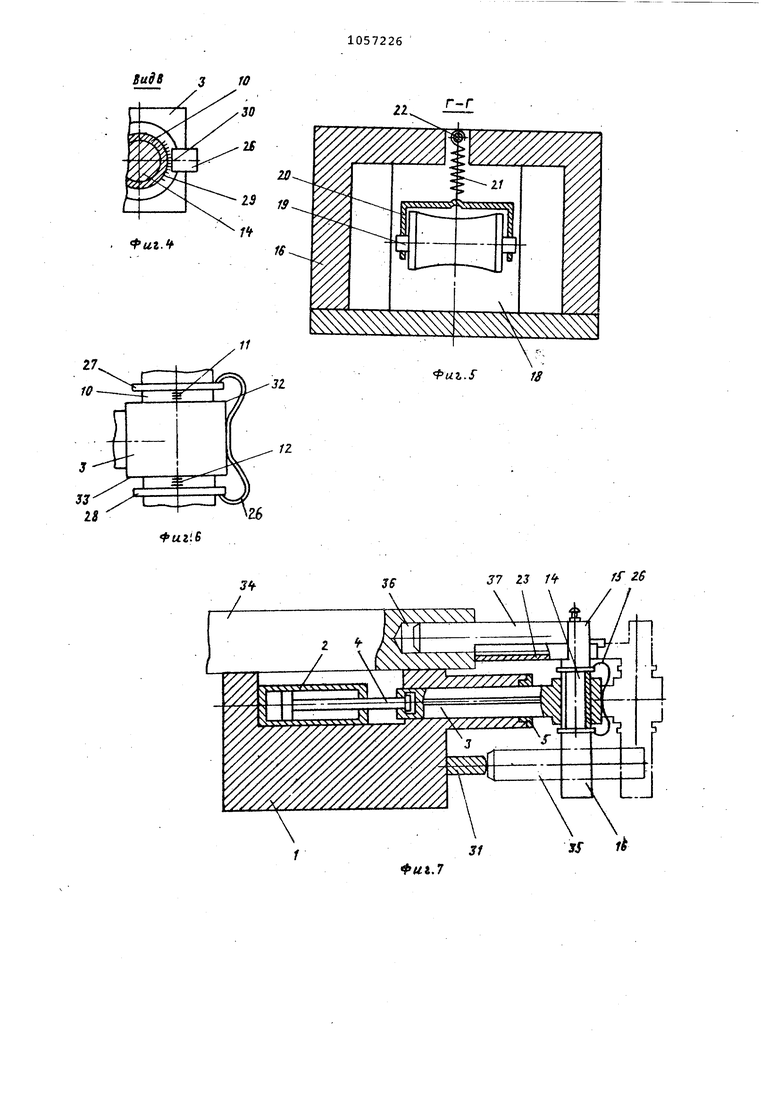

Изобретение относится к механосборочному производству, в частности к оборудованию для мок7ажа и демонтажа прессовых соединений, например выпрессовки цапф рамы трактора. Известно устройство для монтажа и демонтажа деталей типа вал-втулка, содержащее основание, каретки, раэм.ещенные в подвижном относительно основания корпусе и снабженные толк телями демонтажа и монтажа, располо женными на противоположных сторорах каретки, ограничителями хода кареток, взаимодействующими с деталью,и ловителями, взаимодействующими с направляющими, установленными на корпусе l . Известно также устройство для мо тажа и демонтажа прессовых Соединений, содержащее смонтированные на основании рабочую головку в виде си лового цилиндра с оправкой на конце штока, ложемент для монтируемой детали и захват для Демонтируемой д тали в виде обоймы 2 . Однако известные устройства не обеспечивают монтаж и демонтаж дета лей из глухих отверстий. Цель изобретения - расширение технологических возможностей за счет обеспечения монтажа и демонтажа деталей из глухих отверстий. Указанная цель достигается тем, что устройство для монтажа и демонтажа прессовых соединений, содержащее смонтированные на основании рабочую головку в виде силового цилинд ра с оправкой на конце штока,ложемент для монтируемой детали и захват для демонтируемой детали в виде обой мы, снабжено ползунс с толкателем на однсм концаrt выталкивателем, жестко закрепленным на основании, при этом толкатель выполнен со скво Hbw пазом ля ложемента, оправка выполнена с-отверстием на свободней конце, а ползун установлен в отверстии оправки с возможностью возвратно поступательного перемещения в направ лении, перпендикулярном к оси силового цилиндра, и поворота вокруг своей оси, захват расположен на другом конце ползуна, оправка установлена с возможностью поворота вокруг оси силового цилиндра, а ложемент для монтируемой детали установлен в пазу толкателя с возможностью возвратно-поступательного фиксируемого перемещения. Захват выполнен в виде расположенных равномерно на внутренней поверхности обоймы сухарей и контактирунвдих с ними подпружиненных профилированных по форме поперечного сечения демонтируемой детали роликов. Устройство снабжено механизмом центрирования относительно изделия, выполненным в виде закрепленных на одном конце ложемента щупов. Устройство снабжено узлом регистрации величины перемещений оправки и ползуна, выполненным в виде стрелочного указателя. На фиг. 1 изображено устройство в положении перед началом демонтажа; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - сечение Б-Б на фиг.1; на фиг.4 - вид В на фиг.1; на фиг.5 - сечение Г-Г на фиг.2; на фиг. 6 деталь устройства; на фиг. 7 - положение в конце монтажа и выташкивание детали из захвата; на фиг, 8 - положение в начале монтажа; на фиг. 9 положение ложемента при центрировании посредством щупов; на фиг. 10 разрез Е-Е на фиг. 9; на фиг. 11 полсясение ложемента при центрировании передним концом; на фиг. 12 разрез Ж-Ж на фиг. 11. . Устройство содержит смонтированную на основании 1 рабочую головку в виде силового цилиндра 2 с оправкой 3 на конце штока 4,имеквдей возможность поворота вокруг оси силового цилиндра 2. На оправке 3расположена втулка 5 со 6, входящим в родольный паз оправки 3. Втулка 5 , свободно установлена в основании 1 и мсжет быть зафиксирована винтовым зажимом 7, выступ винта которого входит в кольцевой паз втулки Втулка 5 выполнена ступенчатой, на наружной поверхности большей ступени нанесена, шкала 8, а на основании 1 выполнен узел регистрации перемещения оправки 3 в виде указателя 9, На свободнее конце оправки 3 перпендикулярно оси выполнено отверстие, внутри которого размещена втулка 10 с возможностью перемещения в направлении, перпендикулярном оси силового цилиндра 2. На концах втулки 10 на наружной ее поверхности нанесены шкалы 11 и 12. Фик . сирование втулки 10 от поворота осуществляется винтовым зажимом 13. Во втулке 10 установлен ползун 14 с возможностью поворота вокруг своей оси, на одном конце которого закреплен тол каталь 15, а на другом - захват для демонтируемой детали. Захват выполне в виде обоймы 16 с заходрой фаской 1 расположенных равномерно на внутренней поверхности обоймы 16 сухарей 18 и контактирующих с ними профилированных по форме поперечного сечения демонтируемой детали роликов 19. На цапфах роликов 19 свободно уста новлены вилки 20, которые связаны через пружины 21 растяжения с осями 22,закрепленнь 1и в обойме 16. В свободном состоянии ролики 19 под действием пружин 21 смещены по оси обоймы 16 в крайнее положение и сведены к центру обоймы под действием клиновых сухарей 18. Толкатель 15 выполнен со сквозным пазом, в котором с возмож ностью возвратно-поступательного перемещения установлен призматический ложемент 23 для монтируем ой детали. Фиксирование ложемента 23 осуществляется подпружиненньм фиксатором 24. На одном конце ложемента 23 расположен механизм центрирования относитель но изделия в виде щупов 25. На торце оправки 3 закреплена плоская пружина 26, воздействующая на торцы выступов 27 и 28 ползуна 14, выполненных со стороны соответственно захвата и толкателя 15. Пружина 26 предназначена для разгрузки веса ползуна 14 и смонтированных на нем деталей. На торцах выступов 21 тл 2В нанесены одинаковь1е шкалы29, а на концах пружины 26 выполнен узел регистрации перемещений ползуна 14 в виде указателей 30. На основании 1 жестко закреплен выталкиватель 31. Захват и толкатель 15 расположены на ползуне 14 таким образом, что в положении втулки 10, когда ее шкалы 11 и 12 выступают за торцы 32 и 33 оправки 3, выполненные сим: метрично относительно оси силового цилиндра 2, ось захвата и ось монтируемой детали, уложенной на ложемент 23,находятся от оси силового цилиндра на (Зяинаковом расстоянии. Устройство работает следующим образом. , , Изделие, например раму 34 трактора с цапфами 35, устанавливают и фиксируют на основании 1. При этом устройство находится в. исходном положении, т.е. шток 4 силового цилиндра 2 выдвинут, оправка 3 -в правом крайнем положении (фиг. 1), втулки 5, 10 находятся в незакрепленном зажимами 7 и 13 состоянии. Включают в работу силовой цилиндр 2, оправка 3 движется влево и обойма 16 надвигается на цапфу 35, ориентируясь по ней заходной фаской 17, и вследствие того, что ползун 14 имеет возможность поворачиваться во втулке 10 и перемещаться со втулкой 10 вдоль оси, а оправка 3 поворачиваться вокруг своей оси, самоустанавливается относительно цапфы 35. При дальнейшем движении обоймы 16 с цсШфой 35 встречаются, ролики 19, имеющие в свободHtM состоянии приходное отверстие между ними меньше диаметра цапфы 35. Взаимодействуя с цапфой 35, ролики 19 смещаются вдоль оси обоймы 16 и, перекатываясь по сухарям 18 в сторону их уклона, раздвигаются от центра обоймы 16, давая возможность цапфе 35 войти между ними, при этом пружины 21 растягиваются. В конце хода оправки 3 влево цапфа 35 оказывается охваченной-роликами 19, которые силами пружин 21 предварительно поджимаются к сухарям 18 и цапфе 35. После остановки силового цилиндра 2 отмечают угловое положение оправки 3 по шкале В с псялощью указателя.9, положение втулки 10 относительно оправки 3 по шкале 11, ползуна 14 по шкале на выртупе 27 с помощью указателя 30 на соответствуюцем конце пружины 16. Затем силовой цилиндр 2 переключается на обратный ход и оправка 3 движется вправо. В начале хода обоймы 16 перемещается относительно цапфы 35,. при этом ролики 19 перекатываются по цапфе 35 и сухарям 18 и заклиниваются между ними, причем, в силу того, что рабочие поверхности роликов 19 и cyxapetl 18 в сечении, перпендикулярном осч обоймы 16, выполнены по окружности, имеющей диаметр цалфы 35, контакт роликов 19 с цапфой 35 и сухарями 18 происходит по линии, чта снюкает удельное давление, деформацию и износ поверхностей в местах контакта.. При дальнейшем движении оправки 3 цапфа 35 зажатая в обойме 16 роликс1ми 19, выпрессовывается из отверстия 36 рамы 34. После остановки оправки 3 в правом крайнем положении переводят обойму 16 с зажатой в ней цапфой 35 вниз поворотом оправки 3 на 180, определяя этот угол по шкале 8, и закрепляют втулку 5 в основании 1 за) 7. При этом толкатель 15 с ложементом 23 установится в верхнем положении и ось ползуна 14 будет находиться в одной плоскости с осью отверстия 36. Укладывают на ложемелт 23 предназначенную для моитажа цапфу 37 и устанавливают втулку 10 по шкале 12, а ползун 14 по шкале на выступе 28 в положение,какое они занимают, когда ролики 19 обоймы 16 охватывали цапфу 35 перед ее выпрессовкой в левом крайнем положении оправки 3, и отмече.нное ранее по шкале 11 на выступе 27.

ПосЛе такой установки ось цапфы 37 расположится соосно относительН9 оси отверстия 36 рамы 34. Закрепляют втулку 10 в оправке 3 зазхимом 13. Переключают силовой цилиндр 2 на вход влево и цапфа 37 толкателем 15 запрессовывается в отверстие 36,при этом длина выступающего кз рамы 34 конца цапфы 37 определяется ложементом 23, который упирается в торец рамы 34. Одновременно находящаяся в обойме 16 цапфа 35, встречая при двп жении влево оправки 3 выталкиватель 31 расклинивается и выталкивается из обоймы 16 на некоторую величину, после чего ее можно вручную свободно удалить из обоймы 16.

В описанной работе устройства дапрессовка цап( 37 выполняется непосредственно после выпрессовки цапфы 35 и центрирование перед запрессокой производится с использованием положения цапфы 35 в раме 34.

В случае, если монтаж производится без связи с демонтажом или выполняются только операции монтажа, устройство работает следующим образом,

Для выполнения операции монтажа вначале устройство центрируют относительно отверстия 36 рамы 34. Для этого втулки 5 и 10 должны находиться в незакрепленном состоянии, а ложемент 23 расфиксирован, т.е. фиксатор 24 выведен из отверстия в ложементе. Затем толкатель 15 с ложементом 23 поворотом оправки 3 устанавливают напротив отверстия 36 рамы 34 а поворотом ползуна 14 устанавливаются ложемент 23 таким образом, чтобы его центрирующие щупы 25 оказались i напротив отверстия 36. С псвлснцью силового цилиндра 2 устанавливают оправку 3 в крайнем левом положении после чего, переметцая ложемент 23 вдоль прорези в толкателе 15, а также поворачивая оправку 3 и перемещая ползун 14 со втулкой 10 вдоль оси и поворачивая ее во втулке 10, вводят в отверстие 36 и доводят до касания сего поверхностью тупы 25. После этого закрепляют втулки 5 и 10 зажимами 7 и 13. Затем с помощью силового цили(щра 2 выводят щупы 25 из отверстия 36 и переводят оправку 3 в правое крайнее положение.

После центрирования устройства ложемент 23 фиксируют фиксатором 24 укладывают на него цапфу 37 вручную (фиг. 8), или подают ее на ложемент 23 механически с питателя 38 и поворотом ползуна 14 на 1 SO, определяя этот угол по шкале на выступе 28, устанавливают цапфу 37 напротив отверстия 36. Затем включают силовой цилиндр 2 и оправка 3, перемещаясь влево, толкателем 15 запрессовывает цапфу 37 в отверстие 36, при этом длина выступающего из рамы 34 конца цапфы 37 определяется ложементотл 23 который упирается в торец рамы 34.

В случае, если нет необходимости запрессовывать цапфу 37 на определенную величину ее вылета, после центрирования устройства ложемент 23 не фиксируют фиксатором 24. В этом случае при запрессовке цапфы 37 ложемент 23, остановившись при упоре в торец рамы 34 ,не препятствует запрвс-.j совке и движению вперед толкателя 22, скользя в его прорези.

Центрирование устройства можно выполнить и не поворачивая на ползун 14, т.е. выполнить эту операцию в положении толкателя 15, обращенном рабочей поверхностью в сторону отверстия 36. Для этого выиимают Дна фиг. 8 - в правую сторону) из шэорези толкателя 15 ложемент 23, затем поворачивают его на 180, вставляют в прорезь с левой рабочей стороны толкателя 15, обращенной к отверстию 36. Таким образом, щупы 25 окажутся напротив отверстия 36.Затем выполняют центрирование описанньвл выше способом. После центрирования переставляют- ложемент 23 в толкателе 15 в прежнее положение, при необходимости фиксируют фиксатором 24, укладывают на него между раMoft 34 и толкателем 15 цапфу 37 и запрессовывают ее в отверстие 36 с помощью силового цилиндра 2, как описано выие.

Кроме того, центрирование устройства можно выполнить не поворачивая на 180 ползун 14 и не представляя ложемент 23 в толкателе 15, если центрирующий участок ложемента 23 выполнить на его переднем конце, ко.торым он упирается в раму 34 при запрессовке цапфы. В этом случае в отверстие 36 вводится ложемент 23 этим участком (фиг. 11 и 12), выполненным как и сам ложемент, призма-тической формы. После контакта центрирукицего участка с поверхностью отверстий 36 отмечается пошкгше 12 положение втулки 10 с ползуном 14, Затем выводят ложемент 23 из отверстия 36 при закрепленной втулке 5 и

перемещают втулку 10 с ползуном 14 по направлению к оси оправки 3 на определенную, заранее известную величину, т.е. вводят поправку, ориентируясь по шкале. 12. После такого перемещения ложемент 23 окажется в положении, изображенном ча фиг. 12 . штрихпунктирными линиями, т.е. будет окцентрирован относительно отверстия 36. В этом положении закрепляют втулку 10, укладывают на ложемент 23 цапфу 37 и запрессовывают ее в отверстие 36.

Запрессовку детали можно выполнит и с помощью обоймы 16, например, в случае невозможности воздействовать на торец деташи толкателем 15 из-за опасности повреждения торца детали, обработанного с высокой точностью и чистотой. Для этого обойму 16 разворачивают поворотом ползуна 14 вОкруг оси в положение, противоположное (т.е. повернутое на 180) изображенrs

IS

иг.г

ному на фиг. 1, выставляют ее соосно относительно отверстия 36, предварительно определив это положение с помощью щупов 25 ложемента 23 и соответствующих шкал устройства,вставляют в обойму 16 деталь (ролики 19 не препятствуют этому), и с помощью силового цилиндра 2 запрессовывагот в отверстие 36. При этом деталь удерживается в обойме 16 заклинивакйцимися роликами 19.

Предлагаемое устройство для монтажа и демонтажа прессовых соединени по сравнению с базовые позволяет осуществлять монтаж и демонтаж цапф тракторов, деталей из глухих отверстий, а также деталей, имеющих различное координатное расположение, с обеспечением центрирования деталей открсительно осей отверстий при мон.таже и демонтсоке их на различную длину запрессовки.

13

Pui.3 8а9В

Риг.В

Tf гв

37 2J r

SS 1

Фи1,7 j

X

U

т

V

§

2J

Л

«1.//

1-1

W-M

иг.и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для демонтажа узлов с параллельно расположенными демонтируемыми деталями | 1977 |

|

SU640838A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стенд для сборки узлов деталей | 1979 |

|

SU823057A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-27—Подача