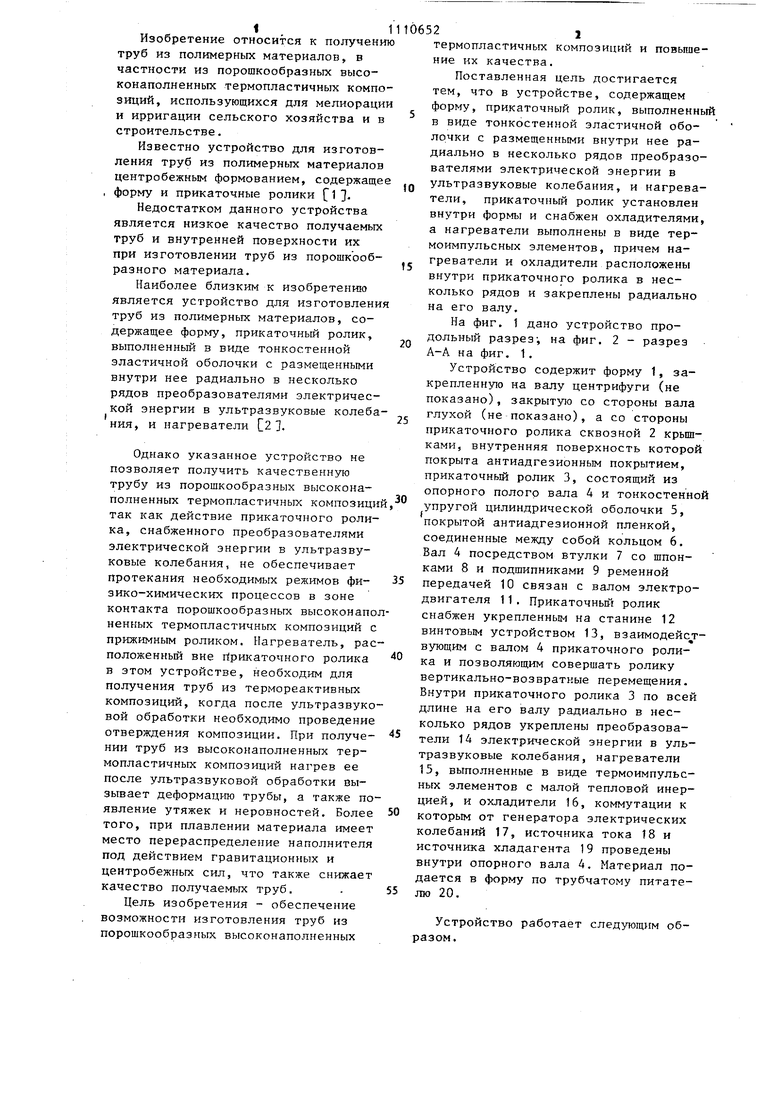

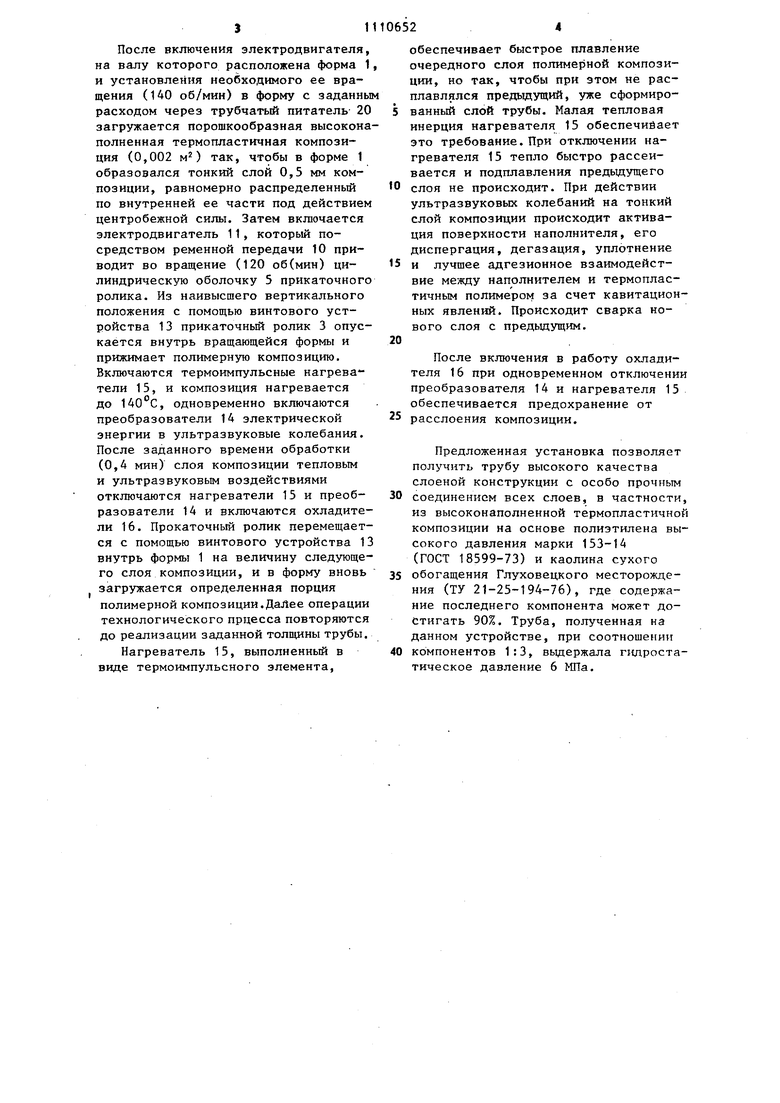

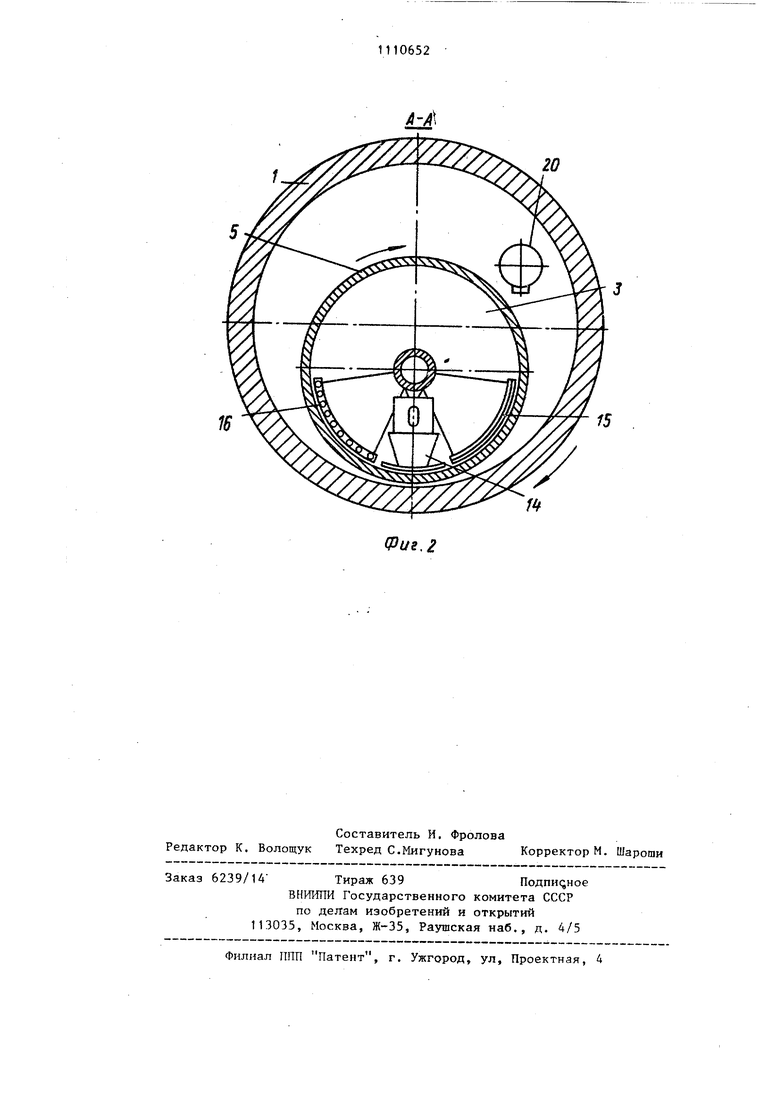

Изобретение относится к получени труб из полимерных материалов, в частности из порошкообразных высоконаполненных термопластичных компо зиций, использующихся для мелиораци и ирригации сельского хозяйства и в строительстве. Известно устройство для изготовления труб из полимерных материалов центробежным формованием, содержаще форму и прикаточные ролики Недостатком данного устройства является низкое качество получаемых труб и внутренней поверхности их при изготовлении труб из порошкообразного материала. Наиболее близким к изобретению является устройство для изготовлени труб из полимерных материалов, содержащее форму, прикаточный ролик, выполненный в виде тонкостенной эластичной оболочки с размещенными внутри нее радиально в несколько рядов преобразователями электрической энергии в ультразвуковые колеба ния, и нагреватели Однако указанное устройство не позволяет получить качественную трубу из порошкообразных высоконаполненных термопластичных композици так как действие прикаточного ролика, снабженного преобразователями электрической энергии в ультразвуковые колебания, не обеспечивает протекания необходимых режимов физико-химических процессов в зоне контакта порошкообразных высоконапо ненных термопластичных композиций с прижимным роликом. Нагреватель, рас положенный вне йрикаточного ролика в этом устройстве, необходим для получения труб из термореактивных композиций, когда после ультразвуко вой обработки необходимо проведение отверждения композиции. При получении труб из высоконаполненных термопластичных композиций нагрев ее после ультразвуковой обработки вызывает деформацию трубы, а также по явление утяжек и неровностей. Более того, при плавлении материала имеет место перераспределение наполнителя под действием гравитационных и центробежных сил, что также снижает качество получаемых труб. Цель изобретения - обеспечение возможности изготовления труб из порошкообразных высоконаполненных термопластичных композиций и повышение их качества. Поставленная цель достигается тем, что в устройстве, содержащем форму, прикаточный ролик, выполненный в виде тонкостенной эластичной оболочки с размещенными внутри нее радиально в несколько рядов преобразователями электрической энергии в ультразвуковые колебания, и нагреватели, прикаточный ролик установлен внутри формы и снабжен охладителями, а нагреватели выполнены в виде термоимпульсных элементов, причем нагреватели и охладители расположены внутри прикаточного ролика в несколько рядов и закреплены радиально на его валу. На фиг. 1 дано устройство продольный разрез-, на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит форму 1, закрепленную на валу центрифуги (не показано), закрытую со стороны вала глухой (не показано), а со стороны прикаточного ролика сквозной 2 крышками, внутренняя поверхность которой покрыта антиадгезионным покрытием, прикаточный ролик 3, состоящий из опорного полого вала 4 и тонкостенной упругой цилиндрической оболочки 5, покрытой антиадгезионной пленкой, соединенные между собой кольцом 6. Вал 4 посредством втулки 7 со шпонками 8 и подшипниками 9 ременной передачей 10 связан с валом электродвигателя 11. Прикаточный ролик снабжен укрепленным на станине 12 винтовым устройством 13, взаимодейс твующим с валом 4 прикаточного ролика и позволяющим совершать ролику вертикально-возвратные перемещения. Внутри прикаточного ролика 3 по всей длине на его валу радиально в несколько рядов укреплены преобразователи 14 электрической энергии в ультразвуковые колебания, нагреватели 15, выполненные в виде термоимпульсных элементов с малой тепловой инерцией, и охладители 16, коммутации к которым от генератора электрических колебаний 17, источника тока 18 и источника хладагента 19 проведены внутри опорного вала 4. Материал подается в форму по трубчатому питателю 20. Устройство работает следующим обазом.

После включения электродвигателя, на валу которого расположена форма 1 и установления необходимого ее вращения (140 об/мин) в форму с заданны расходом через трубчатый питатель 20 загружается порошкообразная высоконаполненная термопластичная композиция (0,002 м) так, чтобы в форме 1 образовался тонкий слой 0,5 мм композиции, равномерно распределенный по внутренней ее части под действием центробежной силы. Затем включается электродвигатель 11, который посредством ременной передачи 10 приводит во вращение (120 об(мин) цилиндрическую оболочку 5 прикаточного ролика. Из наивысшего вертикального положения с помощью винтового устройства 13 прикаточный ролик 3 опускается внутрь вращающейся формы и прижимает полимерную композицию. Включаются термоимпульсные нагреватели 15, и композиция нагревается до 140°С, одновременно включаются преобразователи 14 электрической энергии в ультразвуковые колебания. После заданного времени обработки (0,4 мин) слоя композиции тепловым и ультразвуковым воздействиями отключаются нагреватели 15 и преобразователи 14 и включаются охладители 16. Прокаточный ролик перемещается с помощью винтового устройства 13 внутрь формы 1 на величину следующего слоя композиции, и в форму вновь загружается определенная порция полимерной композиции.Далее операции технологического прцесса повторяются до реализации заданной толщины трубы.

Нагреватель 15, выполненный в виде термоимпульсного элемента.

обеспечивает быстрое плавление очередного слоя полимерной композиции, но так, чтобы при зтом не расплавлялся предьщущий, уже сформированный слой трубы. Малая тепловая инерция нагревателя 15 обеспечивает это требование. При отключении нагревателя 15 тепло быстро рассеивается и подплавления предьщущего

слоя не происходит. При действии ультразвуковых колебаний на тонкий слой композиции происходит активация поверхности наполнителя, его диспергация, дегазация, уплотнение

и лучшее адгезионное взаимодействие между наполнителем и термопластичным полимером за счет кавитационных явлений. Происходит сварка нового слоя с предыдущим.

После включения в работу охладителя 16 при одновременном отключении преобразователя 14 и нагревателя 15 обеспечивается предохранение от расслоения композиции.

Предложенная установка позволяет получить трубу высокого качества слоеной конструкции с особо прочным

соединением всех слоев, в частности, из высоконаполненной термопластичной композиции на основе полиэтилена высокого давления марки 153-14 (ГОСТ 18599-73) и каолина сухого

обогащения Глуховецкого месторождения (ТУ 21-25-194-76), где содержание последнего компонента может достигать 90%. Труба, полученная на данном устройстве, при соотношении

компонентов 1:3, вьщержала гидростатическое давление 6 МПа.

20

iff

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ НА ОПРАВКЕ | 1991 |

|

RU2039653C1 |

| Установка для непрерывного изготовления труб большого диаметра из профилированных полимерных лент | 1983 |

|

SU1154100A1 |

| ЦИФРОВОЙ МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2500986C2 |

| Устройство для изготовления труб | 1975 |

|

SU617276A1 |

| СПОСОБ СМЕШИВАНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМ НАПОЛНИТЕЛЕМ | 2000 |

|

RU2198790C2 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| ВЗАИМОПРОНИКАЮЩИЕ ПОЛИМЕРНЫЕ СЕТКИ КАК ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2389748C2 |

| Устройство для изготовления упаковочной оболочки из полимерных пленок | 1982 |

|

SU1060486A1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБОПРОВОДЫ | 2005 |

|

RU2313720C2 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ из полимерньгх материалов, содержащее форму, прикаточный ролик, выУ//////////// k..л...ч..л.....v .чyvччччy.vччvччч чvv л чvv vy vvvчvv v ч ч ч,.vт.vчччv ; :v V т Т- / -1 :з .44VV4.44VC4 X4VV.VV4VV4V4444S V44 У//////////////// / ФагЛ полненный в виде тонкостенной эластичной оболочки с размещенными внутри нее радиально в несколько рядов преобразователями электрической энергииi-B ультразвуковые колебания, и нагреватели, отличающеес я тем, что, с целью обеспечения возможности изготовления труб из порошкообразных высоконаполненных термопластичных композиций и повышения их качества, прикаточный ролик установлен внутри формы и снабжен охладителями, а нагреватели выполнены в виде термоимпульсных элементов, причем нагреватели и охладители расположены внутри прикаточного ролика в несколько рядов и закреплены рв-. диально на его валу. /////

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовления труб | 1975 |

|

SU617276A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-30—Публикация

1983-09-26—Подача