Изобретение относится к переработке полимерных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при производстве труб большого диаметра.

Известна установка для получения спирально навитых труб из полимерных лент, состоящая из экструдера и установленных на станине и связанных с общим приводом консольного барабана, съемника и режущего приспособления lj .

Однако эта установка из-за низкого качества сварного шва не обеспечивает получения высокопрочных труб.

Наиболее близкой к изобретению по технической сущности является установка для непрерывного изготовления труб большого диаметра из профилированных полимерных лент, содержащая экструдер, формующее устройство, выполненное в виде консольного навивочного барабана, связанного с приводом, и неподвижного снабженного электронагревателями и охладителями цилиндра с внутренней поверхностью, имеющей винтовую канавку с переменньм профилем по длине цилиндра, и режущее приспособление, установленные на станине 2 .

Однако известная установка не позволяет использовать для получения труб спекающиеся полимерные композиции.

Цель изобретения - расширение технологических возможностей устройства.

Цель достигается тем, что в устновке для непрерывного изготовлени труб большого диаметра из профилированных полимерных лент, содержащей экструдер, формующее устройство, выполненное в виде консольного навивочного барабана, связанного с приводом, и неподвижного снабженного барабана, связанного с приводом, и неподвижного снабженного электронагревателями и охладителям цилиндра с внутренней поверхностью имеющей винтовую канавку с переменным профилем по длине, и режущее приспособление, установленные на станине, формующее устройство снабжено ультразвуковыми излучателями, смонтированными в зоне между электронагревателями и охладителями в отверстиях неподвижного цилиндра, на внутренней поверхности которого расположен слой антиадгезионного материала, образующий с телом цилиндра в этой зоне полость, заполненную силиконовой жидкостью.

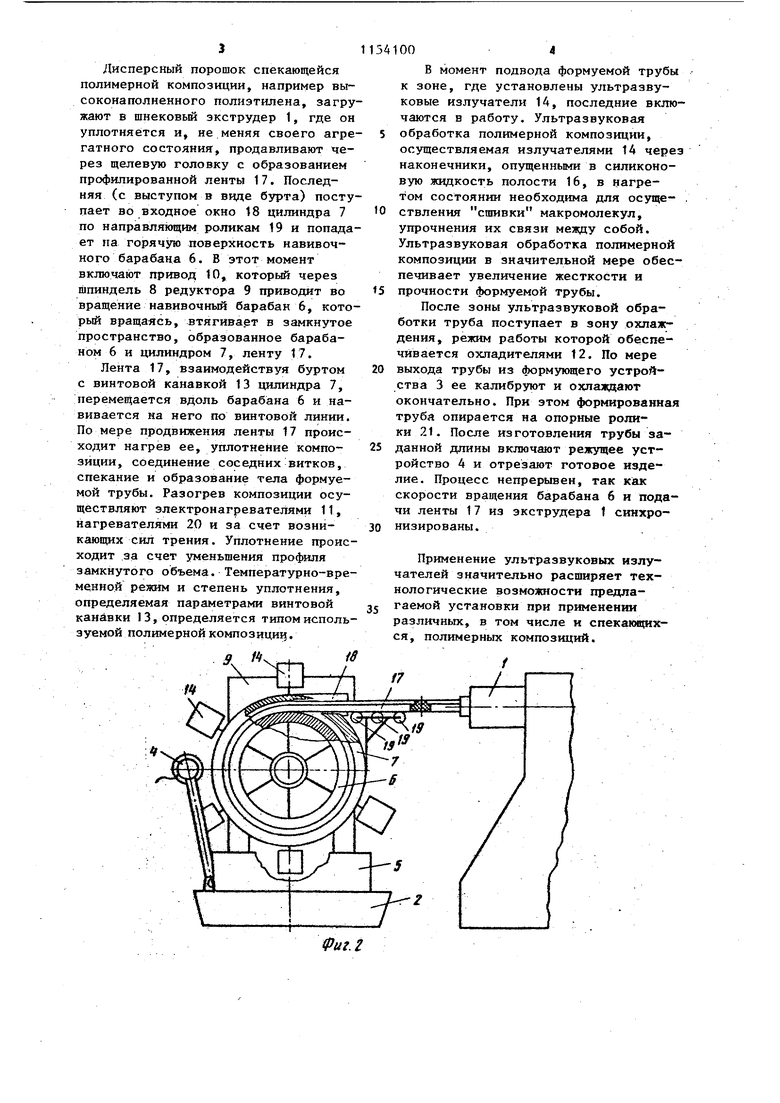

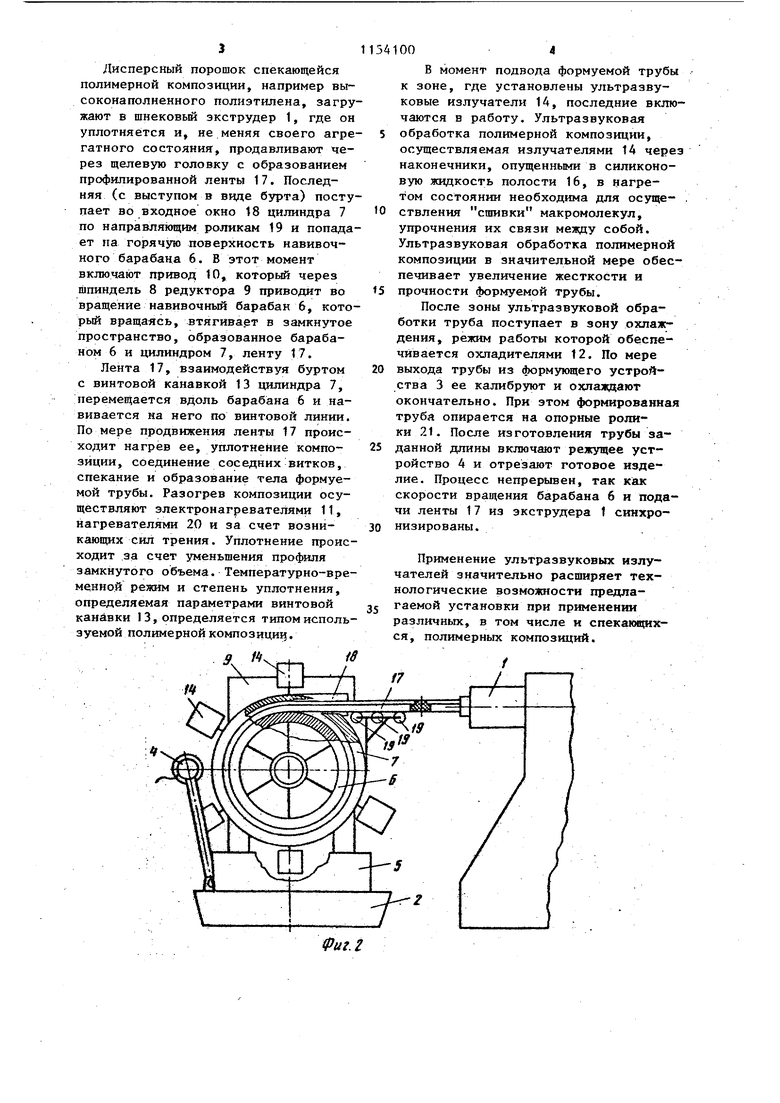

На фиг.1 и 2 изображена установка, общий вид,- на фиг.З - узел 1

на фиг.1 (сечение неподвижного цилиндра в зоне установки ультразвуковых излучателей).

Установка для непрерывного изготовления /труб большого диаметра из профилированных лент содержит экструдер 1 и станину 2, на которой смонтированы формующее-устройство 3, режущее приспособление А и лоток 5 охлаждения. Формующее устройство 3

выполнено в виде консольного навивочного барабана 6 и неподвижного цилиндра 7. НавивочньА барабан 6 смонтирован на шпинделе 8 редуктора 9, связанного с приводом 10, и расположен по оси неподвижного цилиндра 7, закрепленного на станине 2. Неподвижный цилиндр 7 снабжен электронагревателями 11 и охладителями 12 и выполнен с внутренней поверхностью в виде винтовой канавки 13 переменного уменьшающегося профиля по длине цилиндра 7.

В зоне между электронагревателями t1 и охладителями 12 в теле

цилиндра 7 равномерно по периметру расположены отверстия, в которые вмонтированы ультразвуковые излучатели 14. Внутренняя поверхность цилиндра 7 покрыта слоем антиадгезионного материала 15, образующим в этой зоне с телом цилиндра 7 по- лость 16, заполненную силиконовой жидкостью, взаимодействующей с наконечниками ультразвуковых излучателей 14. В пространство между барабаном 6 и внутренней поверхностью цилиндра 7 экструдер подает профилированную ленту 17 через входное окно 1 8 цилиндра 7. Для направления

ленты 17 на неподвижном цилиндре 7 снаружи установлены направляющие ролики 19. Для нагрева барабана 6 в нем смонтированы нагреватели 20 Для удержания и предотвращения провисания готовой трубы на станине 2 смонтированы опорные ролики 21. Установка работает следующим образом.

Дисперсный порошок спекающейся полимерной композиции, например высоконаполненного полиэтилена, загружают в шнековый экструдер 1, где он уплотняется и, не меняя своего агрегатного состояния, продавливают через щелевую головку с образованием профилированной ленты 17. Последняя (с выступом в вчде бзфта) поступает во входное окно 18 цилиндра 7 по направляющим роликам 19 и попадает па горячую поверхность навивочного барабана 6. В этот момент включают привод 10, который через шпиндель 8 редуктора 9 приводит во вращение навивочный барабан 6, который вращаясь, втягивает в замкнутое пространство, образованное барабаном 6 и цилиндром 7, ленту 17.

Лента 17, взаимодействуя буртом с винтовой канавкой 13 цилиндра 7, перемещается вдоль барабана 6 и навивается на него по винтовой линии. По мере продвижения ленты 17 происходит нагрев ее, уплотнение композиции, соединение соседних витков, спекание и образование тела формуемой трубы. Разогрев композиции осуществляют электронагревателями 11, нагревателями 20 и за счет возникающих сил трения. Уплотнение происходит за счет уменьшения профиля замкнутого объема. Температурно-временной режим и степень уплотнения, определяемая параметрами винтовой канавки 13, определяется типом используемой полимерной композиции.

9 /. , t8

т

Фиг.г

В момент подвода формуемой трубы к зоне, где установлены ультразвуковые излучатели 14, последние включаются в работу. Ультразвуковая обработка полимерной композиции, осуществляемая излучателями 14 чере наконечники, опущенными в силиконовую жидкость полости 16, в нагретом состоянии необходима для осуществления сшивки макромолекул, упрочнения их связи между собой. Ультразвуковая обработка полимерной композиции в значительной мере обеспечивает увеличение жесткости и прочности формуемой трубы.

После зоны ультразвуковой обработки труба поступает в зону охлаждения, режим работы которой обеспечивается охладителями 12. По мере выхода трубы из формующего устройства 3 ее калибруют и охлаждают окончательно. При этом формированная труба опирается на опорные ролики 21. После изготовления трубы заданной длины включают режущее устройство 4 и отрезают готовое изделие. Процесс непрерывен, так как скорости вращения барабана 6 и подачи ленты 17 из экструдера 1 синхронизированы.

Применение ультразвуковых излучателей значительно расширяет технологические возможности предлагаемой установки при применении различных, в том числе и спекающихся, полимерных композиций.

/«

/

Фиг.:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки витых труб | 1979 |

|

SU804492A1 |

| Гибкий многослойный тонкопленочный световозвращающий материал, способ получения световозвращающего материала и устройство для его получения | 2017 |

|

RU2660048C1 |

| Установка для изготовления прессматериала | 1969 |

|

SU458519A1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| Устройство для изготовления труб | 1983 |

|

SU1110652A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

| Устройство для формования труб из профилированной ленты | 1985 |

|

SU1324859A1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СПИРАЛЬНО НАВИТЫХ ТРУБ ИЗ ЛЕНТ ТЕРМОПЛАСТОВ | 1968 |

|

SU211065A1 |

| Устройство для формования труб из профилированной пластмассовой ленты | 1981 |

|

SU960033A2 |

УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ПРОФИЛИРОВАННЫХ ПОЛИМЕРНЫХ ЛЕНТ, содержащая экструдер, формующее устройство, выполненное в виде консольного навивочного барабана, связанного с приводом, и неподвижного снабженного электронагревателями и охладителями цилиндра с внутренней поверхностью, имеющей винтовую канавку с переменньм профилем по длине, и режущее приспособление, установленное на станине, о т л и- чающаяся тем, что, с целью расширения технологических возможностей установки, формующее устройство снабжено ультразвуковьми излучателями, смонтированн1 1и в зоне между электронагревателями и охладителями в отверстиях неподвижного цилиндра, на внутренней поверхности которого расположен слой антиадгезионного материала, обраW зующий с телом цилиндра в этой зоне с полость, заполненную силиконовой жидкостью. ел i э

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СПИРАЛЬНО НАВИТЫХ ТРУБ ИЗ ЛЕНТ ТЕРМОПЛАСТОВ | 0 |

|

SU211065A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для формования труб из профилированной пластмассовой ленты | 1973 |

|

SU487776A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-05-07—Публикация

1983-12-05—Подача