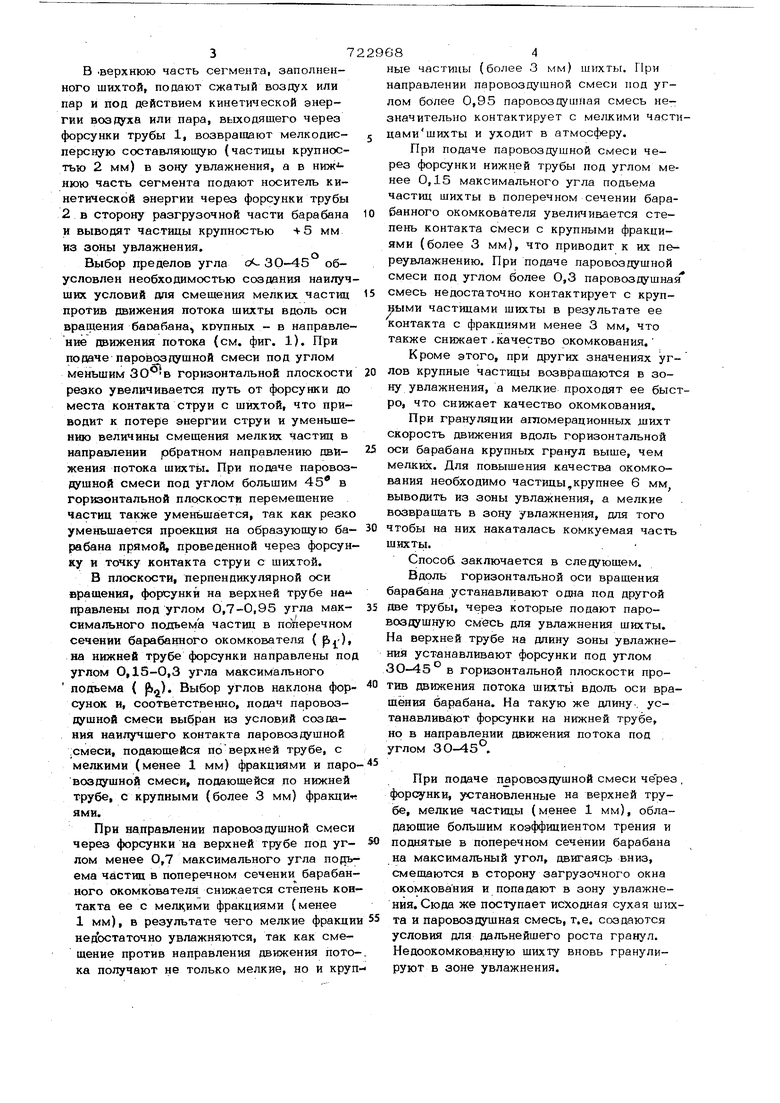

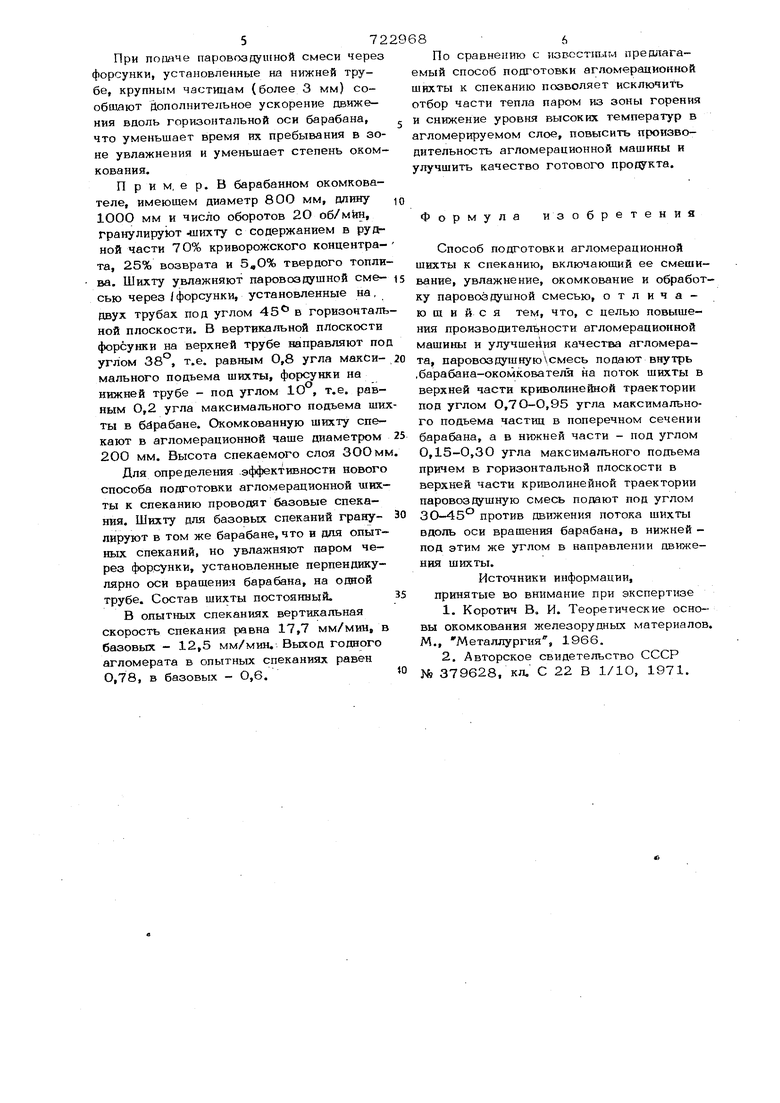

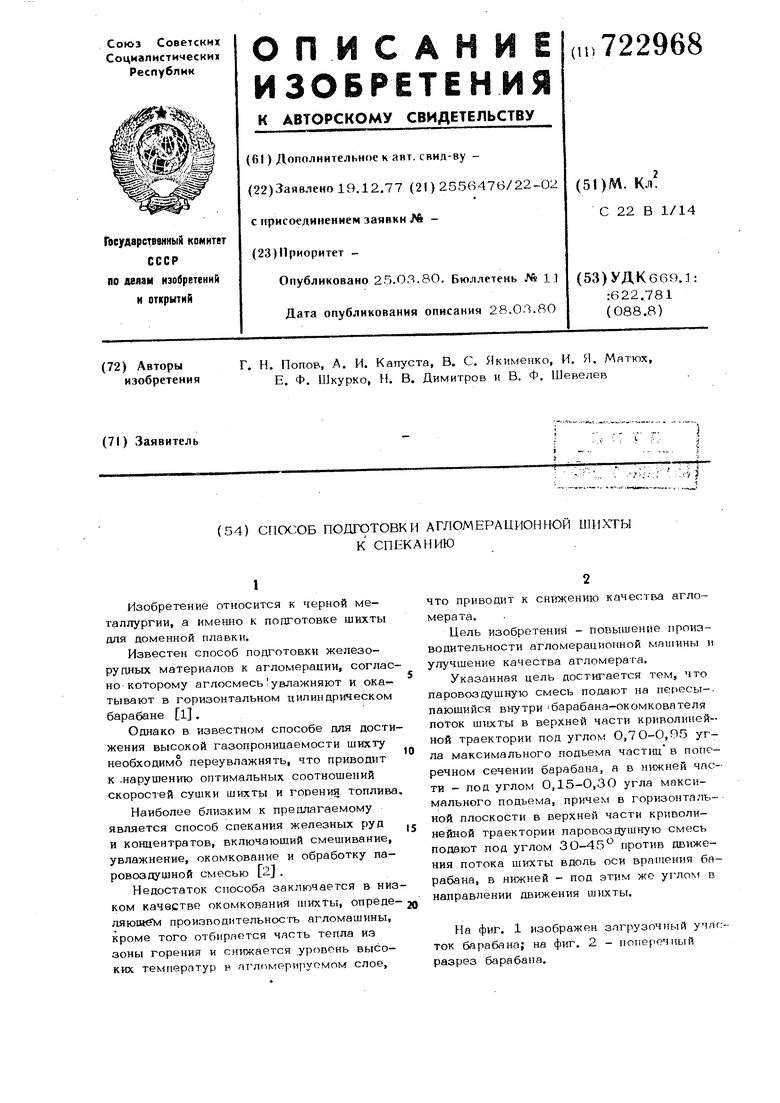

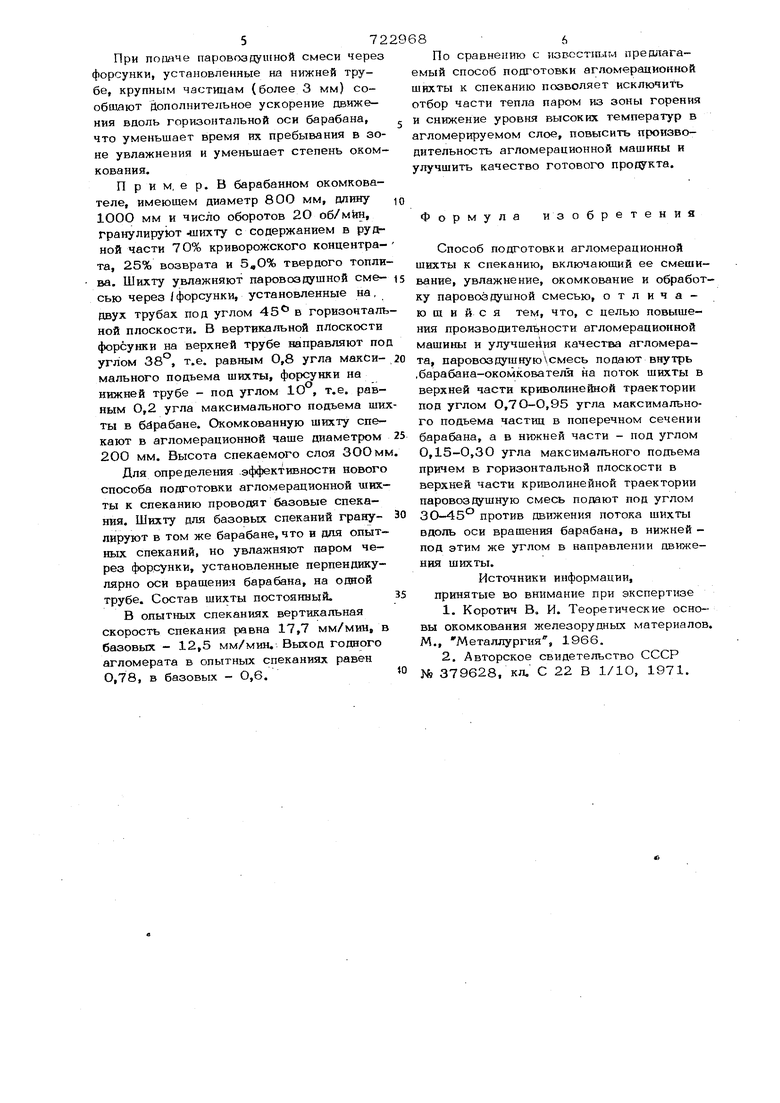

(54) СПСХЮБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ В .верхнюю часть сегмента, заполненного шихтой, подают сжатый воздух или пар и под действием кинетической энергии возцуха или пара, выходящего через форсунки трубы 1, возвращают мелкодисперекую составляющую {частицы крупностью 2 мм) в зону увлажнения, а в ниж нюю часть сегмента подают носитель кинетической энергии через форсунки трубы 2 в сторону разгрузочной части барабана и выводят частицы крупностью н-5 мм из зоны увлажнения. Выбор пределов угла оС 30-45 обусловлен необходимостью создания наилучших условий для смещения мелких частиц против движения потока щихты вдоль оси вращения баоабана, КРУПНЫХ - в направление даижения потока (см. фиг. 1). При подаче паровоздушной смеси под углом меньшим ЗО В горизонтальной плоскости резко увеличивается путь от форсунки до места контакта струи с шихтой, что приводит к потере энергии струи и уменьшению величины смещения мелких частиц в направлении рбратном направлению днижения потока шихты. При подаче паровоздушной смеси под углом большим 45 в горизонтальной плоскости перемещение частиц также уменьшается, так как резко уменьшается проекция на образующую барабана прямой, проведенной через форсунку и точку контакта струи с шихтой. В плоскости, перпендикулярной оси вращения, форсунки на верхней трубе направлены под углом О,7-0,95 угла максимального подъема частиц в поперечном сечении барабанного окомкователя ( ) на нижней трубе форсунки направлены под углом 0,15-О,3 угла максимального подъема ( р). Выбор углов наклона форсунок и, соответственно, подач паровоздушной смеси выбран из условий создания наилучшего контакта паровоздушной .смеси, подающейся поверхней трубе, с мелкими (менее 1 мм) фракциями и паро воздушной смеси, подающейся по нижней трубе, с крупными (более 3 мм) фракци-п ями. При направлении паровоздушной смеси через форсунки на верхней трубе под углом менее 0,7 максимального угла nofib- ема частиц в поперечном сечении барабанного окомкователя снижается степень кон такта ее с мелк;ими фракциями (менее 1 мм), в результате чего мелкие фракци недостаточно увлажняются, так как смешение против направления движения пото ка получают не только мелкие, но и круп 7 68 ные частицы (более 3 мм) шихты. При направлении паровоздушной смеси под углом более 0,95 паровоздушная смесь незначительно контактирует с мелкими частнцамишихты и уходит в атмосферу. При подаче паровоздушной смеси через форсунки нижней трубы под углом менее 0,15 максимального угла подъема частиц шихты в поперечном сечении барабанного окомкователя увеличивается степень контакта смеси с крупными фракциями (более 3 мм), что приводит к их переувлажнению. При подаче паровоздушной смеси под углом более О,3 паровоздушная смесь недостаточно контактирует с крупными частицами шихты в результате ее контакта с фракциями менее 3 мм, что также снижает-качество окомкования. Кроме этого, при других значениях углов крупные частицы возвращаются в зону увлажнения, а мелкие проходят ее быстро, что снижает качество окомкования. При грануляции агломерационных шихт скорость движения вдоль горизонтальной оси барабана крупных гранул выше, чем мелких. Для повышения качества окомкования необходимо частицы,крупнее 6 мм выводить из зоны увлажнения, а мелкие возвращать в зону увлажнения, для того чтобы на них накаталась комкуемая часть шихты.. Способ заключается в следующем. Вдоль горизонтальной оси вращения барабана устанавливают одна под другой две трубы, через которые подают паровоздушную смесь для увлажнения шихты. На верхней трубе на длину зоны увлажнения устанавливают форсунки под углом ЗО-45 в горизонтальной плоскости против движения потока шихты вдоль оси врашёния барабана. На такую же длину , устанавливают форсунки на нижней трубе, но в направлении движения потока под углом 30-45°. При подаче паровоздушной смеси через , форсунки, установленные на верхней трубе, мелкие частицы (менее 1 мм), обладающие большим коэффициентом трения и поднятые в поперечном сечении барабана на максимальный угол, двигаясь вниз, смещаются в сторону загрузочного окна окомкования и попадают в зону увлажнения. Сюда же поступает исходная сухая шихта и паровоздушная смесь, т.е. создаются условия для дальнейшего роста гранул. Недоокомкованную шихту вновь гранулируют в зоне увлажнения. При подаче паровоздушной смеси через форсунки, установленные на нижней трубе, крупным частицам (более 3 мм) сообщают йопопнительное ускорение движения вдоль горизонтальной оси барабана, что уменьшает время юс пребывания в зо не увлажнения и уменьшает степень оком кования. П р и м, е р. В барабанном окомкователе, имеющем диаметр 80О мм, длину 1ООО мм и число оборотов 2О об/мин, гранулируют 4иихту с содержанием в рудной части 7О% криворожского концентрата, 25% возврата и 5,0% твердого топли ва. Шихту увлажняют паровоздушной сме- СЬЮ через /форсунки, установленные на, двух трубах под углом в горизонталь ной плоскости. В вертикальной плоскости форсунки на верхней трубе направляют по углом 38°, т.е. равным О,8 угла макСимального подъема шихты, форсунки на нижней трубе - под углом Ю , т.е. равным О,2 угла максимального подъема ши ты в бйрабане. Окомкованную шихту спекают в агломерационной чаше диаметром 2ОО мм. Высота спекаемого слоя ЗООмм Для определения .эффективности нового способа подготовки агломерационной шихты к спеканию проводят базовые спекания. Шихту для базовых спеканий гранулируют в том же барабане, что и для опытных спеканий, но увлажняют паром через форсунки, установленные перпендикулярно оси вращения барабана, на одной трубе. Состав шихты постоянный. В опытных спеканиях вертикальная скорость спекания равна 17,7 мм/мин, в базовых - 12,5 мм/мин. Выход годного агломерата в опытных спеканиях равен О,78, в базовых - 0,6. По сравнению с иовсстш..1м пред/чагаемый способ подготовки агломерационной шихты к спеканию позволяет исключить отбор части тепла паром из зоны горения и снижение уровня высоких температур в агломерируемом слое, повысить производительность агломерационной машины и улучшить качество готового продукта. Формула из обретения Способ подготовки агломерационной шихты к спеканию, включающий ее смешивание, увлажнение, окомкование и обработку паровоздушной смесью, отличающийся тем, что, с целью повышения производительности агломерационной машины и улучшения качества агломерата, паровозоушнуюУсмесь подают внутрь .барабана-окомкователя на поток шихты в верхней части криволинейной траектории под углом О,7О-О,95 угла максимального подъема частиц в поперечном сечении барабана, а в нижней части - под углом О,15-0,ЗО угла максимального подъема причем в горизонтальной плоскости в верхней части криволинейной траектории паровоздушную смесь подают под углом ЗО-45 против движения потока шихты вдоль оси вращения барабана, в нижней под этим же углом в направлении движения шихты. Источники информации, принятые во внимание при экспертизе 1.Коротич В, И. Теоретические основы окомкования железорудных материалов. М., Металлургия, 1966. 2.Авторское свидетельство СССР № 379628, кл, С 22 В 1/1О, 1971.

aepy3ffa

Фив. /

. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь агломерационной шихты | 1976 |

|

SU602213A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ окомкования агломерационнойшиХТы | 1977 |

|

SU842109A1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| Способ подогрева шихты и устройстводля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU821514A1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки агломерационной шихты к спеканию и устройство для его осуществления | 1986 |

|

SU1386667A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

Авторы

Даты

1980-03-25—Публикация

1977-12-19—Подача