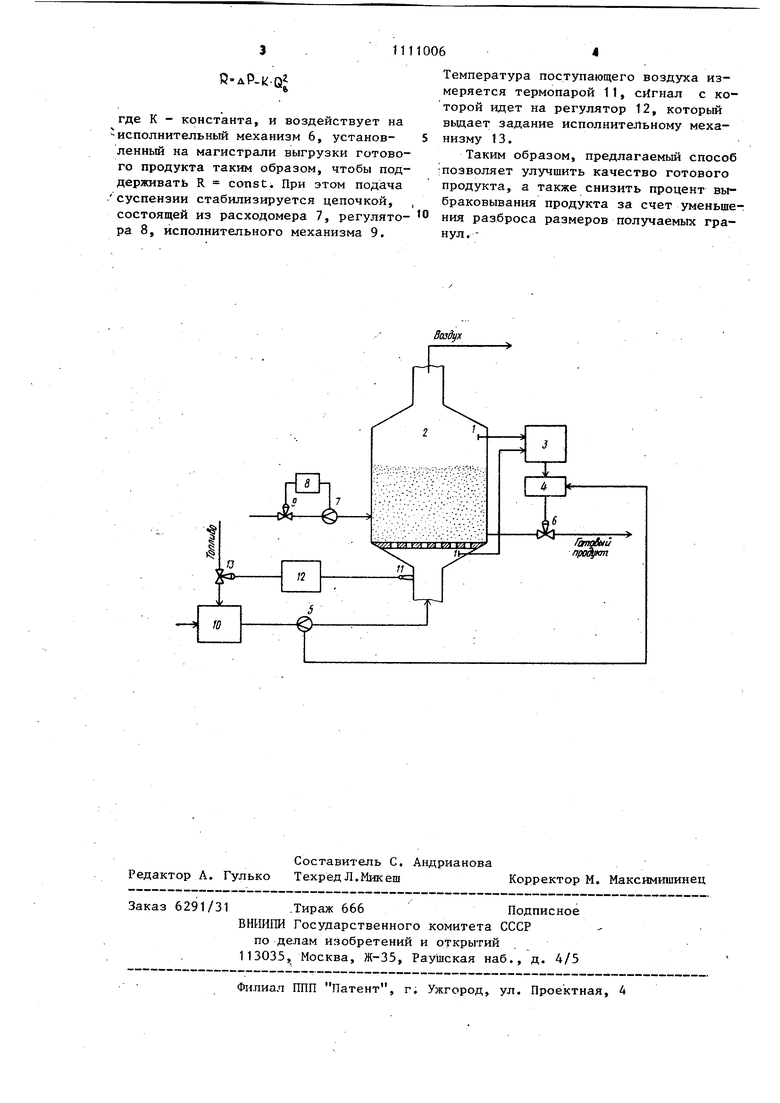

Изобретейие относится к области управления технологическими процесс ми и может быть использовано в микр биологической и химической промышленности для .автоматизации стадий грануляции и сушки в производствах кормового белка, минеральных удобре ний и ряда других продуктов химичес кой технологии. Известен способ автоматического регулирования промьшгленной установк сушки гранул медноцинковой руды путем стабилизации подачи исходного материала, температуры греющего аге та, веса кипящего слоя поддержанием постоянного перепада давления между входом и выходом сушилки 1.1 . Однако вес кипящего слоя не одно значно определяется перепадом давле ния под решеткой и над слоем ввиду возможных колебаний расхода воздуха в аппарат дРрещ (1) дР G где дР - общий перепад давления; Сел - вес слоя; лРррщ - потери давления на. решетке Гидродинамическое сопротивление решет.ки определяется по формуле . in где g - живое сечение решетки (по стоянно); U - скорость движения воздуха через решетку; плотность гранул продукта; cj, - ускорение свободного падения;F - общая площадь отверстий в решетке. Скорость движения воздуха через решетку определяется из соотношения и Qg/F,(3) где Q - распад воздуха в аппарате. Подставив вьфажения (2) и (3) в формулу (1) и сделав простейшие преобразования, получим , где .corvst Из анализа формулы (4) видно, что вес слоя не однозначно характеризует ся перепадом давления под решеткой и над слоем, при увеличении расхода воздуха и поддержании ,:йР const вес слоя падает, что может привести к аварийной ситуации - уносу слоя. Целью изобретения является повьш1ение стабилизации влажности и гранулометрического состава продукта путем повышения точности поддержания веса кипящего слоя. Поставленная цель достигается тем, что согласно способу автоматического регулирования процессом грануляции кормового белка при помощи теплоносителя, включающему стабилизацию перепада давления под решеткой и над кипящим слоем в аппарате изменением количества выгружаемого готового продукта измеряют расход теплоносителя и по нему корректируют количество выгружаемого готового продукта. На чертеже представлено устройство, реализукнцее предлагаемый способ. Устройство работает следующим образом. Сигналы с датчиков 1, измеряющих давление под решеткой и над слоем в грануляторе 2, поступают в дифференциальный манометр 3. Манометр 3 вырабатывает сигнал, пропорциональный разности давлений, который поступает на регулятор 4. Сюда же поступает корректирующий сигнал .с расходомера 5, установленного на магистрали подачи воздуха в гранулятор. Регулятор 4 воздействует на исполнительный механизм 6, установленный на линии выгрузки продукта. Подача суспензии стабилизируется цепочкой, состоящей из расходомера 7, регулятора 8 и исполнительного механизма 9. Температура воздуха, поступающего в аппарат из печи 10, стабилизируется цепочкой, состоящей из термопары 11, регулятора , 12, исполнительного механизма 13, установленного на линии подачи топлива в печь. Способ автоматического регулирова- ния процессом грануляции кормового белка осуществляется следующим образом. Сигналы с датчиков 1 поступают на манометр 3, который вырабатывает сигнал, пропорциональный разности давлений, в дальнейшем поступающий на регулятор 4. Сюда же поступает корректирующий сигнал с расходоме1эа 5, установленного на магистрали подачи воздуха в аппарат. В зависимости от сигналов, поступающих с манометра 3 и расходомера 5, регулятор 4 вырабатывает сигнал, пропорциональный:

Q AP-k-Q

D

где К - константа, и воздействует на -исполнительный механизм 6, установленный на магистрали выгрузки готового продукта таким образом, чтобы поддерживать R const. При этом подача суспензии стабилизируется цепочкой, состоящей из расходомера 7, регулятора 8, исполнительного механизма 9.

Температура поступающего воздуха измеряется термопарой 11, сигнал с которой идет на регулятор 12, который вьщает задание исполнительному механизму 13,

Таким образом, предлагаемый способ ; позволяет улучшить качество готового продукта, а также снизить процент выбраковывания продукта за счет уменьшения разброса размеров получаемых гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса сушки и грануляции | 1985 |

|

SU1408174A1 |

| Способ автоматического регулирования процесса сушки материалов во взвешенном слое | 1985 |

|

SU1390502A1 |

| Способ регулирования процесса обжига клинкера в модуле обжига | 1991 |

|

SU1796855A1 |

| Способ регулирования процесса сушки-грануляции суспензий или растворов в аппаратах кипящего слоя | 1990 |

|

SU1747829A1 |

| Способ автоматического регулирования процесса обжига в печах кипящего слоя | 1972 |

|

SU456129A1 |

| Способ автоматического управления процессом гидротермической обработки продукта | 1988 |

|

SU1584887A1 |

| Способ автоматического управления процессом сушки калийно-магниевых солей в аппаратах кипящего слоя | 1990 |

|

SU1732126A1 |

| Способ автоматического регулирования процесса термообработки сыпучих материалов в многозвенной печи с кипящим слоем | 1987 |

|

SU1476283A1 |

| Способ управления процессом разделения материалов в кипящем слое | 1977 |

|

SU697175A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧЕГО ПРОДУКТА | 1996 |

|

RU2112402C1 |

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ ГРАНУЛЯЦИИ КОРМОВОГО БЕЛКА при помощи теплоносителя, включающий стабилизацию перепада давления под решеткой и над кипяпрт слоем в аппарате изменением количества выгружаемого готового продукта, отличающийся тем, что, с целью стабилизации влажности и гранулометрического состава продукта путем повышения точности поддержания веса кипящего слоя, измеряют расход теплоносителя и по нему корректируют количество выгружаемого готового продукта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романков П.Г., Рашковская Н.Б | |||

| Сушка во взвешенном состоянии | |||

| Л., Химия, 1968, с | |||

| Способ составления поездов | 1924 |

|

SU349A1 |

Авторы

Даты

1984-08-30—Публикация

1983-06-27—Подача