4

О 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процессом грануляции кормового белка | 1983 |

|

SU1111006A1 |

| Способ регулирования процесса получения гранулированного сульфата аммония | 1991 |

|

SU1825649A1 |

| Система автоматического управления процессом гранулирования в барабанной сушилке | 1986 |

|

SU1354011A1 |

| Способ автоматического управления процессом классификации гранулированных удобрений | 1985 |

|

SU1286581A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| Способ автоматического регулирования процесса сушки материалов во взвешенном слое | 1985 |

|

SU1390502A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОЙ ДОБАВКИ В БЕТОННУЮ СМЕСЬ | 1995 |

|

RU2096373C1 |

| Способ регулирования процесса сушки-грануляции суспензий или растворов в аппаратах кипящего слоя | 1990 |

|

SU1747829A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| Способ распылительной сушки | 1979 |

|

SU840630A1 |

Изобретение м.б. использовано при сушке и грануляции продуктов микробиологического и тонкого химического синтеза. Цель изобретения - повышение качества сушки и грануляции. Измеряют т-ру теплоносителя перед слоем, перепад давления в слое и воздействуют по данному перепаду на количество выгружаемого готового продукта. Дополнительно измеряют средний диаметр гранул готового продукта и ретура, расход ретура. Затем корректируют количество выгружаемого продукта по зависимости R( y-d) H-(N,,-Nnp)/Np, где ё, d - средний и заданный диаметр гранул готового продукта соответственно; Nnp, Np - количество частиц готового продукта и ретура соответственно. Способ позволяет стабилизировать размер получаемых гранул при вводе в слой ретура. 1 ил. В (L С

10

Изобретение относится к сушильной и гра- иуляционной технике, а именно к автоматизации процессов сушки и грануляции иродуктов микробиологического и тонкого химического синтеза.

Цель изобретения - повышение качества сушки и грануляции путем стабили- :4ации размеров получаемых гранул при вво- .jte в слой ретура.

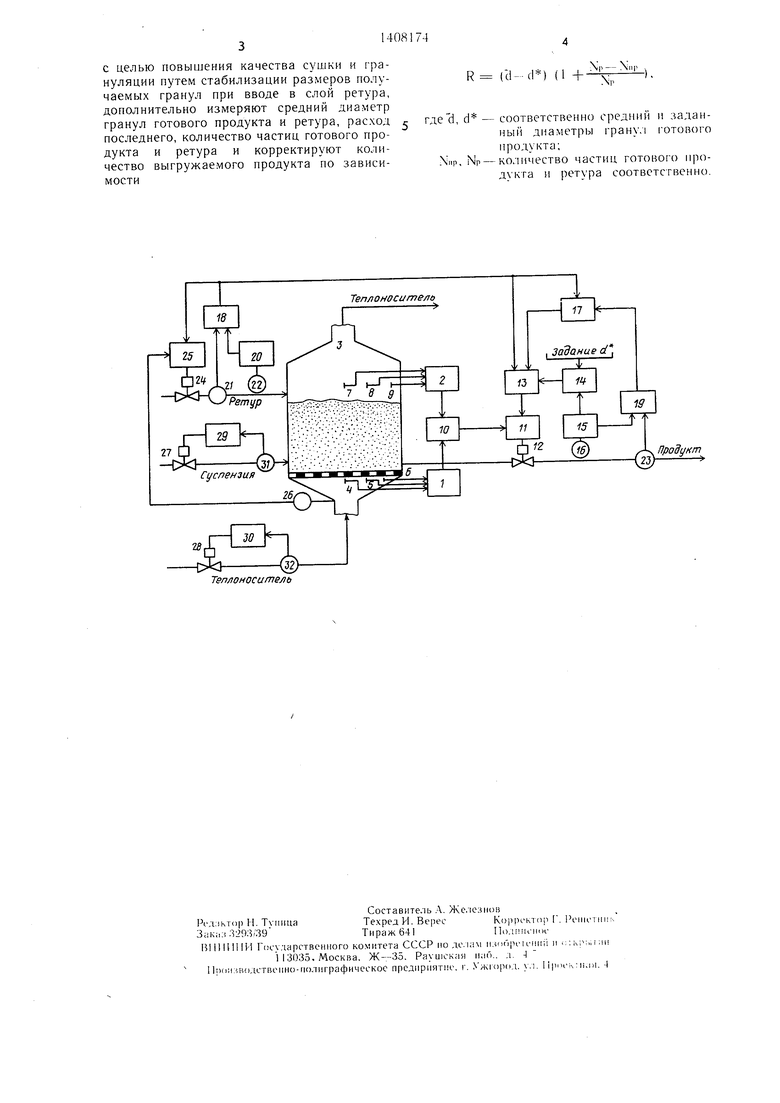

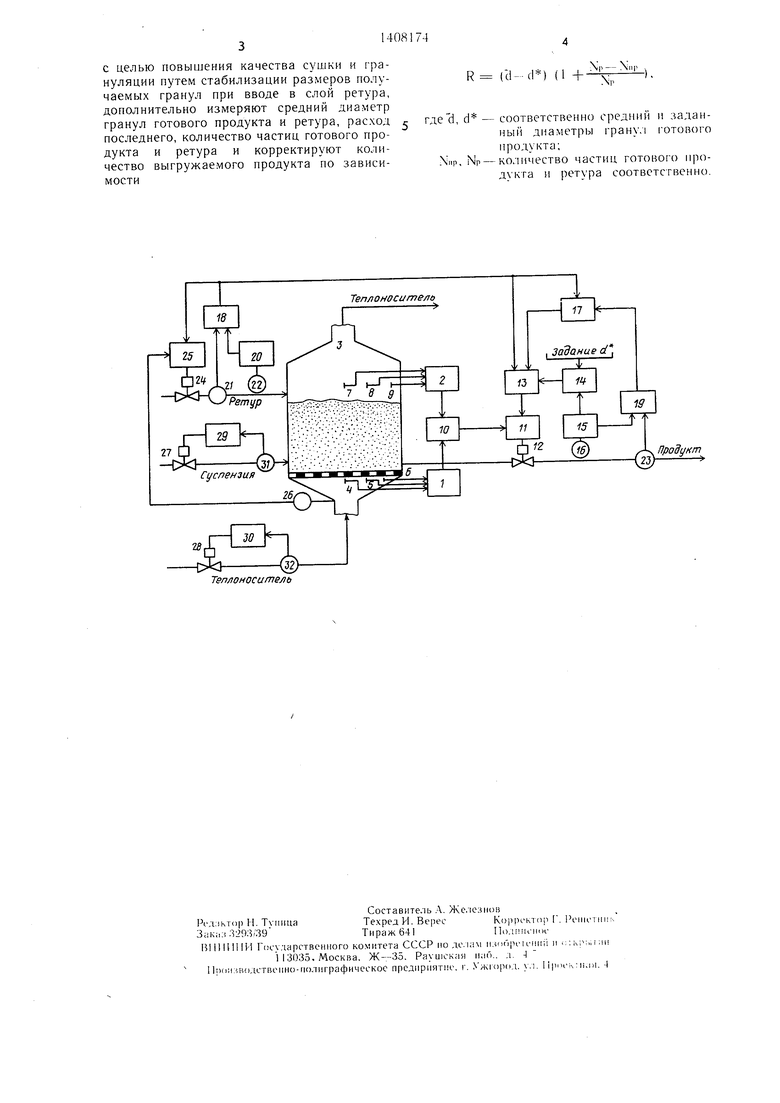

j На чертеже показано устройство, реа- ,|изуюшее предлагаемый способ.

Устройство содержит сумматоры 1 и 2, подключенные к сушилке-гранулятору 3, датчики 4-9, дифманометр 10, регулятор I 1 Е1ыгрузки готового продукта, исполнительный механизм 12, вычислительный блок 13, сумматор 14, вычислительный блок 15, телеметрический датчик 16, сумматор 17, вычислительные блоки 18-20, расходомер 21, теле- г етрический датчик 22, расходомер 23, ис- 1|олнительный механизм 24, регулятор 25, ijepMoriapy 26, клапаны 27 и 28, регуля- 20 TJopbi 29 и 30, расходомеры 31 и 32.

I Способ осуществляют следующим обра- фм.

I В сумматоре 1 определяется среднее дав- .(юние теплоагента газораспределительКорректирующий сигнал в блоке 13 вырабатывается по формуле

NP--NI.P),(2)

R rd-d)(l +

NP

- d - сигнал с сумматора 14; NP-Niip-сигнал с сумматора 17;

NP - сигнал с блока 18 определения количества частиц ретура.

Подача суспензии застабилизирована регулятором 29 с клапаном 27, подача тепло- агента стабилизируется регулятором 30 с исполнительным органом 28. Подачей ретура в аппарат управляет регулятор 25 с помощью исполнительного .механизма 24 в зависимости от количества поступающих частиц, 15 определяемых блоком 18 с коррекцией по температуре теплоносителя. Так, при повышении температуры теплоносителя следует уменьшить количество частиц ретура, и наоборот.

При сушке и грануляции во взвешенном слое стабильность размеров получаемых гранул при прочих постоянных условиях обеспечивается поддержанием постоянной высоты слоя в аппарате, которая характеризуется перепадом давления между входом и

ной реп1еткой по сигналам с датчиков 4™6 25выходом. В случае равенства среднего диадавления, установленных на расстоянии « Р продукта, определяемого в блоке 15

S,1/3R и 2/3R от оси аппарата, где R - показаниям телеметрического датчика 16,

Аиуссччнилки-гранулятора. Аналогично в сум.требуемому сигнал рассогласования в сумлаторе 2 определяется среднее давление |ег1. 1оагента на выходе аппарата по сигна- .jiaM с датчиков 7-9. Диф.манометр 10 опре- .|1еляет перепад среднего давления в аппарате, пропорциональный весу, а следовательно, и высоте взвешенного слоя, и выдает сигнал па регулятор 11 выгрузки готового продукта, воздействующий на исполнительный механизм 12. Таким образом достигается стабилизация веса взвешенного С. юя. Получение гранул требуемых размеров и работа системы регулирования при наличии возмущений по составу ретура, поступающего в сушилку-гранулятор, осущест- 40 Вляются за счет введения корректирующего воздействия на регулятор 11, формирующего в вычислительном блоке 13 по сигналам с сумматора 14, определяющего рассогласование .между средним текущим и трематоре 14 окажется равным нулю, а следовательно, и корректирующее воздействие,

30 согласно формуле (2), равно нулю.

При наличии возмущения, приведшего к увеличению среднего диаметра гранул, корректирующее воздействие по формуле (2) выдает сигнал на увеличение скорости выгрузки продукта, что приводит к сокращению

35 времени пребывания частиц в аппарате, а следовательно, к уменьщению средних раз.ме- рОБ гранул до требуемого уровня.

Аналогично обстоит дело и при отклонении среднего диаметра гранул от требуемого в сторону уменьшения: рассогласование отрицательно, выгрузка сокращается, время пребывания растет, средний диаметр растет до требуемого уровня. В случае увеличения количества частиц ретура по сравнению с количеством частиц продукта

буемым диаметром гранул, сумматора 17, 5 блок 13 по формуле (2) вырабатывает корректирующее воздействие на увеличение выгрузки продукта (т.е.,увеличение количества частиц выгружаемого продукта до величины количества частиц ретура), и наоборот.

определяющего разность частиц ретура и продукта, вычислительного блока 18, определяющего количество частиц ретура из соот- ноншния

QP

NP-V

где NP - число частиц ретура;

QP - величина расход.а ретура;

do - средний диаметр частиц ретура;

Y - плотность ретура, по сигналам, пропорциональны.м расходу ретура с расходомера 21 и среднему размеру частиц ретура с вычислительного блока 20.

Корректирующий сигнал в блоке рабатывается по формуле

NP--NI.P),

R rd-d)(l +

NP

0

0

- d - сигнал с сумматора 14; NP-Niip-сигнал с сумматора 17;

NP - сигнал с блока 18 определения количества частиц ретура.

Подача суспензии застабилизирована регулятором 29 с клапаном 27, подача тепло- агента стабилизируется регулятором 30 с исполнительным органом 28. Подачей ретура в аппарат управляет регулятор 25 с помощью исполнительного .механизма 24 в зависимости от количества поступающих частиц, 5 определяемых блоком 18 с коррекцией по температуре теплоносителя. Так, при повышении температуры теплоносителя следует уменьшить количество частиц ретура, и наоборот.

При сушке и грануляции во взвешенном слое стабильность размеров получаемых гранул при прочих постоянных условиях обеспечивается поддержанием постоянной высоты слоя в аппарате, которая характеризуется перепадом давления между входом и

требуемому сигнал рассогласования в сум0

маторе 14 окажется равным нулю, а следовательно, и корректирующее воздействие,

0 согласно формуле (2), равно нулю.

При наличии возмущения, приведшего к увеличению среднего диаметра гранул, корректирующее воздействие по формуле (2) выдает сигнал на увеличение скорости выгрузки продукта, что приводит к сокращению

5 времени пребывания частиц в аппарате, а следовательно, к уменьщению средних раз.ме- рОБ гранул до требуемого уровня.

Аналогично обстоит дело и при отклонении среднего диаметра гранул от требуемого в сторону уменьшения: рассогласование отрицательно, выгрузка сокращается, время пребывания растет, средний диаметр растет до требуемого уровня. В случае увеличения количества частиц ретура по сравнению с количеством частиц продукта

блок 13 по формуле (2) вырабатывает кор

ректирующее воздействие на увеличение выгрузки продукта (т.е.,увеличение количества частиц выгружаемого продукта до величины количества частиц ретура), и наоборот.

Формула изобретения

Способ автоматического регулирования процесса сущки и грануляции продуктов в кипян ем слое путем измерения температуры теплоносителя перед слоем, перепада давления в слое и воздействия по данному перепаду на количество выгружаемого готового продукта, отличающийся тем, что.

с целью повышения качества сушки и грануляции путем стабилизации размеров получаемых гранул при вводе в слой ретура, дополнительно измеряют средний диаметр гранул готового продукта и ретура, расход последнего, количество частиц готового продукта и ретура и корректируют количество выгружаемого продукта по зависимости

Теплоноситель

R (cl-d) (1 ,,

соответственно средний и заданный диаметры гранул ( отового продукта;

количество частиц готового продукта и ретура соответственно.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU234234A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ автоматического регулирования процесса сушки дисперсных материалов | 1984 |

|

SU1210031A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1988-07-07—Публикация

1985-12-02—Подача