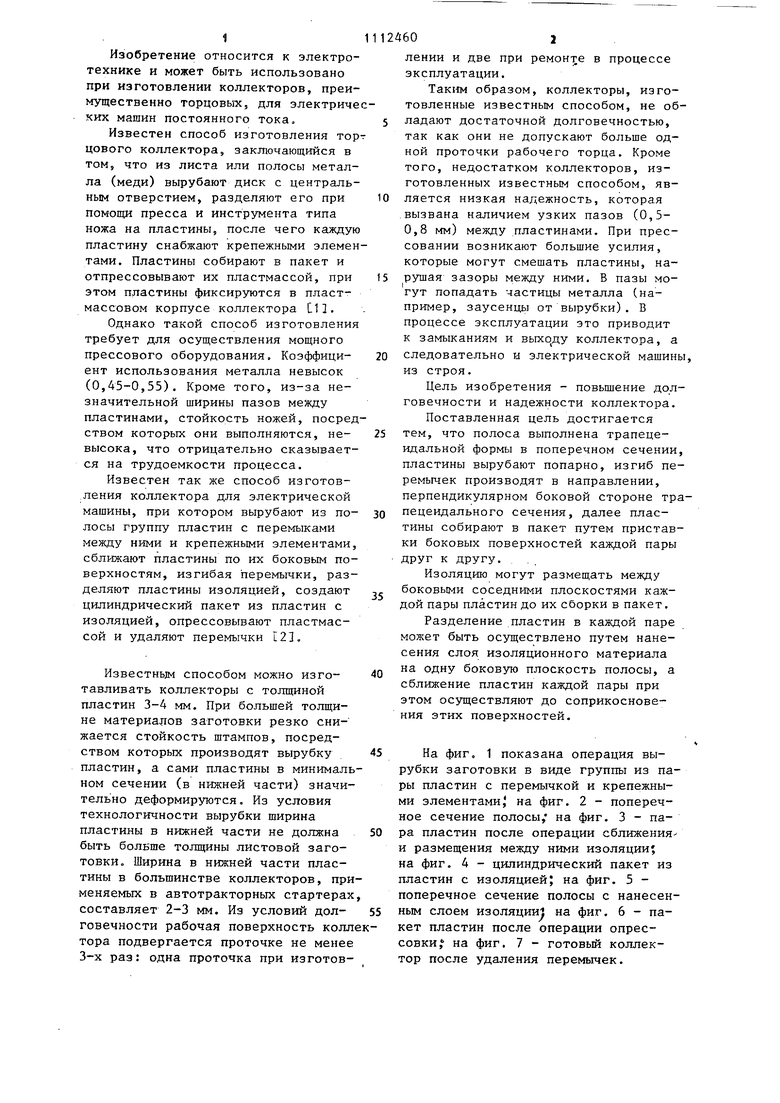

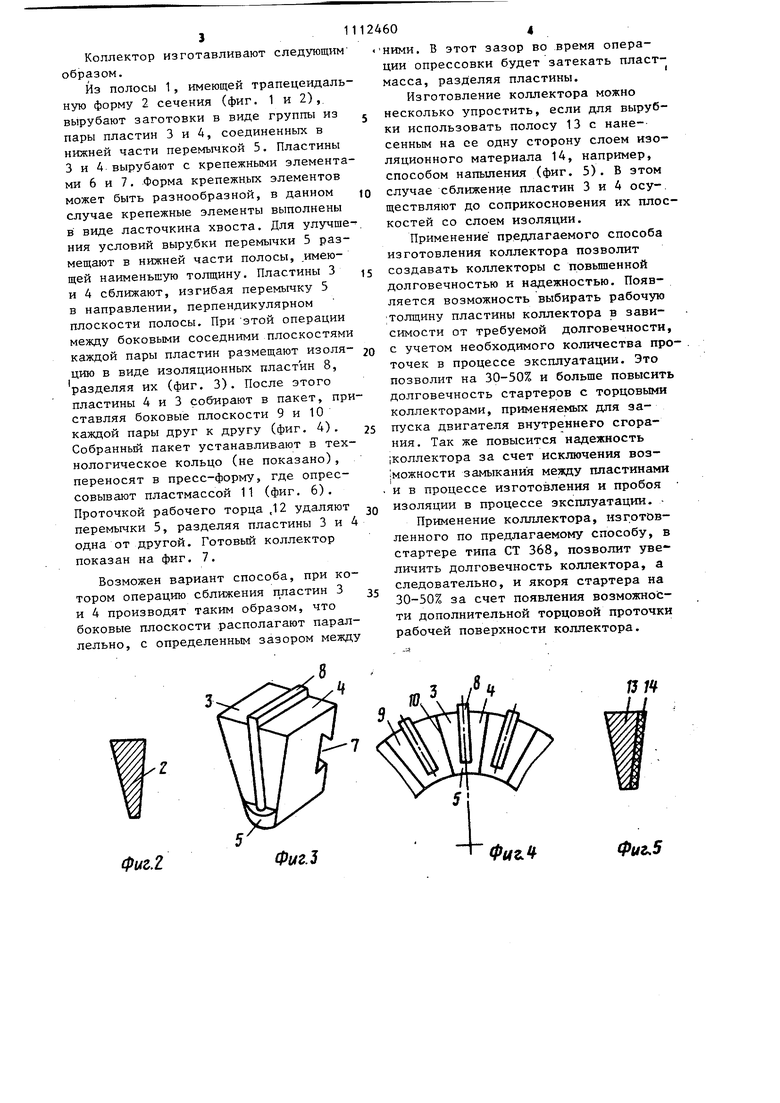

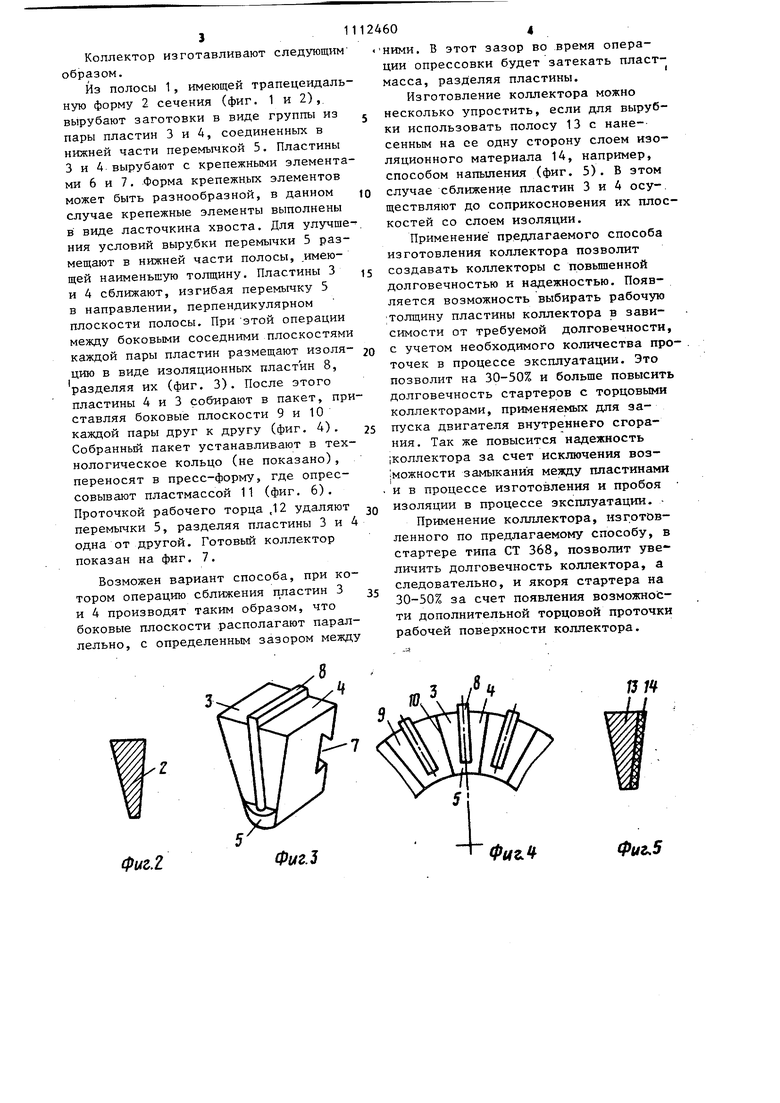

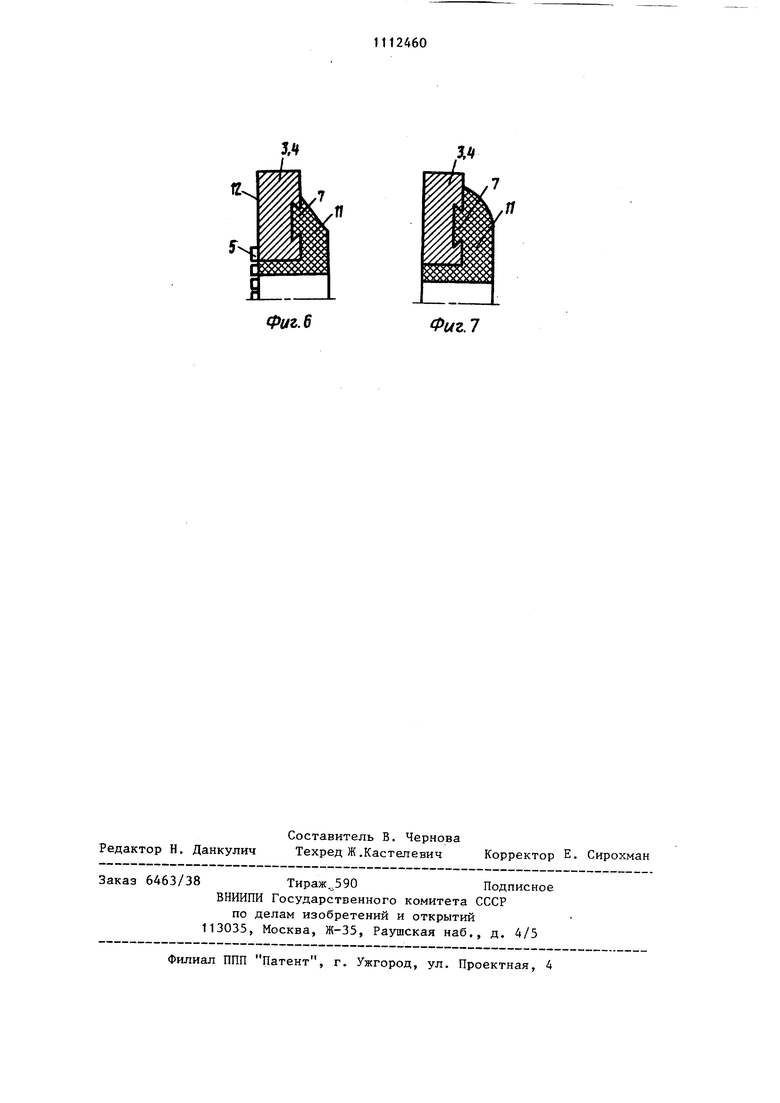

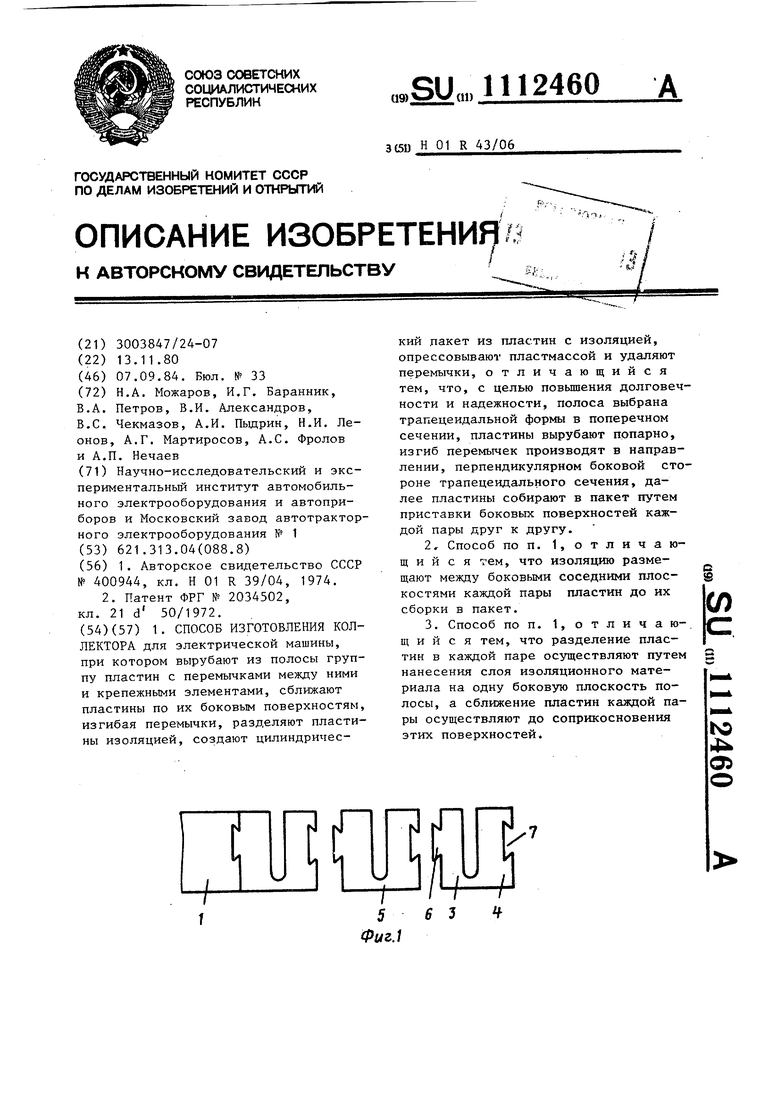

1 Изобретение относится к электротехнике и может быть использовано при изготовлении коллекторов, преимущественно торцовых, для электриче ких машин постоянного тока о Известен способ изготовления тор цового коллектора, заключающийся в том, что из листа или полосы металла (меди) вырубают диск с централь ным отверстием, разделяют его при помоЕЩ пресса и инструмента типа ножа на пластины, после чего каждую пластину снабжают крепежными элемен тами. Пластины собирают в пакет и отпрессовывают их пластмассой, при этом пластины фиксируются в пластмассовом корпусе коллектора С1. Однако такой способ изготовлени требует для осуществления мощного прессового оборудования. Коэффициент использования металла невысок (0,45-0,55). Кроме того, из-за незначительной ширины пазов между пластинами, стойкость ножей, посред ством которых они выполняются, невысока, что отрицательно сказывает ся на трудоемкости процесса. Известен так же способ изготовления коллектора для электрической машины, при котором вырубают из по лосы группу пластин с перемыками между ними и крепежными элементами сближают пластины по их боковым по верхностям, изгибая перемычки, раз деляют пластины изоляцией, создают цилиндрический пакет из пластин с изоляцией, опрессовывают пластмассой и удаляют перемычки 121, H3BecTHbjM способом можно изготавливать коллекторы с толщиной пластин 3-4 мм. При большей толщине материалов заготовки резко снижается стойкость штампов, посредством которых производят вырубку пластин, а сами пластины в минималь ном сечении (в нижней части) значительно деформируются. Из условия технологичности вырубки ширина пластины в нижней части не должна быть больше толщины листовой заготовки. Ширина в нижней части пластины в большинстве коллекторов, при меняемых в автотракторных стартерах составляет 2-3 мм. Из условий долговечности рабочая поверхность колл тора подвергается проточке не менее 3-х раз: одна проточка при изготов60лении и две при ремонте в процессе эксплуатации. Таким образом, коллекторы, изготовленные известным способом, не обладают достаточной долговечностью, так как они не допускают больше одной проточки рабочего торца. Кроме того, недостатком коллекторов, изготовленных известньм способом, является низкая надежность, которая вызвана наличием узких пазов (0,50,8 мм) между пластинами. При прессовании возникают большие усилия, которые могут смешать пластины, нарушая зазоры между ними. В пазы могут попадать частицы металла (например, заусенцы от вырубки). В процессе эксплуатации это приводит к замыканиям и выхцду коллектора, а следовательно и электрической машины, из строя. Цель изобретения - повьщ1ение долговечности и надежности коллектора. Поставленная цель достигается тем, что полоса выполнена трапецеидальной формы в поперечном сечении, пластины вырубают попарно, изгиб перемычек производят в направлении, перпендикулярном боковой стороне трапецеидального сечения, далее пластины собирают в пакет путем приставки боковых поверхностей каждой пары друг к другу. . . . Изоляцию могут размещать между боковыми соседними плоскостями каждой пары пластин до их сборки в пакет. Разделение пластин в каждой паре может быть осуществлено путем нанесения слоя изоляционного материала на одну боковую плоскость полосы, а сближение пластин каждой пары при этом осуществляют до соприкосновения этих поверхностей. На фиг, 1 показана операция вырубки заготовки в виде группы из пары пластин с перемычкой и крепежными элементами, на фиг. 2 - поперечное сечение полосы/ на фиг. 3 - пара пластин после операции сближения и размещения между ними изоляции на фиг, 4 - цилиндрический пакет из пластин с изоляцией; на фиг. 5 поперечное сечение полосы с нанесенным слоем изоляции) на фиг. 6 - пакет пластин после операции опрессовки, на фиг. 7 - готовый коллектор после удаления перемычек.

3 , . 1 Коллектор изготавливают следующим образом.

Из полосы 1, имеющей трапецеидальную форму 2 сечения (фиг. 1 и 2), вырубают заготовки в виде группы из пары пластин 3 и 4, соединенных в нижней части перемычкой 5. Пластины 3 и 4 вырубают с крепежными элементами 6 и 7 . Форма крепежных элементов может быть разнообразной, в данном случае крепежные элементы выполнены в виде ласточкина хвоста. Для улучшения условий вырубки перемычки 5 размещают в нижней части полосы, .имеющей наименьшую толщину. Пластины 3 и 4 сближают, изгибая перемычку 5 в направлении, перпендикулярном плоскости полосы. При этой операции между боковыми соседними плоскостями каждой пары пластин размещают изоляцию в виде изоляционных пластин 8, разделяя их (фиг. 3). После этого пластины 4 и 3 собирают в пакет, приставляя боковые плоскости 9 и 10 каждой пары друг к другу (фиг. 4). Собранный пакет устанавливают в технологическое кольцо (не показано), переносят в пресс-форму, где опрессовывают пластмассой 11 (фиг. 6). Проточкой рабочего торца ,12 удаляют перемычки 5, разделяя пластины 3 и 4 одна от другой. Готовый коллектор показан на фиг. 7.

Возможен вариант способа, при котором операцию сближения пластин 3 и 4 производят таким образом, что боковые плоскости располагают параллельно, с определенным зазором между

124604

«НИМИ, в этот зазор во время операции опрессовки будет затекать пластмасса, разделяя пластины.

Изготовление коллектора можно 5 несколько упростить, если для вырубки использовать полосу 13с нане-сенным на се одну сторону слоем изоляционного материала 14, например, способом напыления (фиг. 5). В этом случае сближение пластин 3 и 4 осу-. ществляют до соприкосновения их плоскостей со слоем изоляции.

Применение предлагаемого способа изготовления коллектора позволит создавать коллекторы с повышенной долговечностью и надежностью. Появляется возможность выбирать рабочую ;толщину пластины коллектора в зависимости от требуемой долговечности, с учетом необходимого количества проточек в процессе эксплуатации. Это позволит на 30-50% и больше повысить долговечность стартеров с торцовыми коллекторами, применяемых для запуска двигателя внутреннего сгорания. Так же повысится надежность ;коллектора за счет исключения воз.можности замыкания между пластинами и в процессе изготовления и пробоя изоляции в процессе эксплуатации. Применение колллектора, изгрт&вленного по предлагаемому способу, в стартере типа СТ 368, позволит увеличить долговечность коллектора, а следовательно, и якоря стартера на 30-50% за счет появления возможности дополнительной торцовой проточки рабочей поверхности коллектора.

Фиг.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора | 1981 |

|

SU1012375A1 |

| Способ изготовления коллектора электрической машины | 1981 |

|

SU978252A1 |

| Коллектор электрической машины | 1981 |

|

SU978250A1 |

| Способ изготовления торцового коллектора электрической машины | 1988 |

|

SU1534588A1 |

| Коллектор электрической машины и способ его изготовления | 1982 |

|

SU1019528A1 |

| Способ изготовления торцевого коллектора | 1977 |

|

SU736232A1 |

| Способ изготовления торцевых коллекторов электрических машин | 1981 |

|

SU957326A1 |

| Способ изготовления торцевого коллектора электрической машины | 1977 |

|

SU699594A1 |

| Способ изготовления коллекторов электрических машин | 1979 |

|

SU875515A1 |

| Способ изготовления биметаллического контактного болта | 1981 |

|

SU979069A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА для электрической машины, при котором вырубают из полосы группу пластин с перемычками между ними и крепежными элементами, сближают пластины по их боковым поверхностям, изгибая перемычки, разделяют пластины изоляцией, создают цилиндрический пакет из пластин с изоляцией, опрессовывают пластмассой и удаляют перемычки, отличающийся тем, что, с целью повышения долговечности и надежности, полоса выбрана трапецеидальной формы в поперечном сечении, пластины вырубают попарно, изгиб перемьтчек производят в направлении, перпендикулярном боковой стороне трапецеидального сечения, далее пластины собирают в пакет путем приставки боковых поверхностей каждой пары друг к другу. 2,Способ по п. 1,отлича ющ и и с я тем, что изоляцию размещают между боковыми соседними плоскостями каждой пары пластин до их (Л сборки в пакет. 3,Способ по п. 1, отличаю-. щ и и с я тем, что разделение пластин в каждой паре осуществляют путем нанесения слоя изоляционного материала на одну боковую плоскость полосы, а сближение пластин каждой пары осуществляют до соприкосновения 1чЭ этих поверхностей. 1 О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU400944A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ КОРМЛЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПТИЦЫ | 1993 |

|

RU2034502C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-07—Публикация

1980-11-13—Подача