Изобретение относится к технологии изготовления торцовых коллекторов электрических машин и может быть использовано в электротехнической промышленности.

Известен способ изготовления коллектора, внлючгющий образование одного ряда опорных выступов, вырубание гребенки, формирование диска, опрессовку диска пластмассой/ в корпус коллектора с последующей механической обработкой 1.

Недостатком известного способа является увеличенный расход материала и недостаточная прочность крепления пластин.

Наиболее близким по технической сущности к предложенному изобретению является способ изготовления торцового коллектора электрической машины путем вырубки из ленты гребенки с пластинами и опорными выступами, расположенными на одной ее стороне, формирования диска из гребенок, опрессовки диска пластмассой в корпус коллектора и последующего механического разделения пластин 2.

Недостатком известного способа является то, что при изгибе опорных выступов ИГ заготовки равной толщине ленты, образуются большие радиусы, что вызывает увеличение ширины ленты и, следовательно, увеличение расхода меди.

Цель изобретения - экономия материала .

Поставленная цель достигается тем,что по краям ленты с двух сторон выдавливают углубления в местах

0 образования опорных выступов, причем на каждой стороне ленты углубления располагают в шахматном порядке, затем в местах углублений, расположенных друг против друга на разных сторонах ленты выполняют с одной сто5роны окно, а с другой прорезь, отгибая при этом материал ленты в сторону образования углублений, затем вырубают гребенки по линиям, соединяющим

0 плоскости противоположных окон, расположенных под углом к краям ленты.

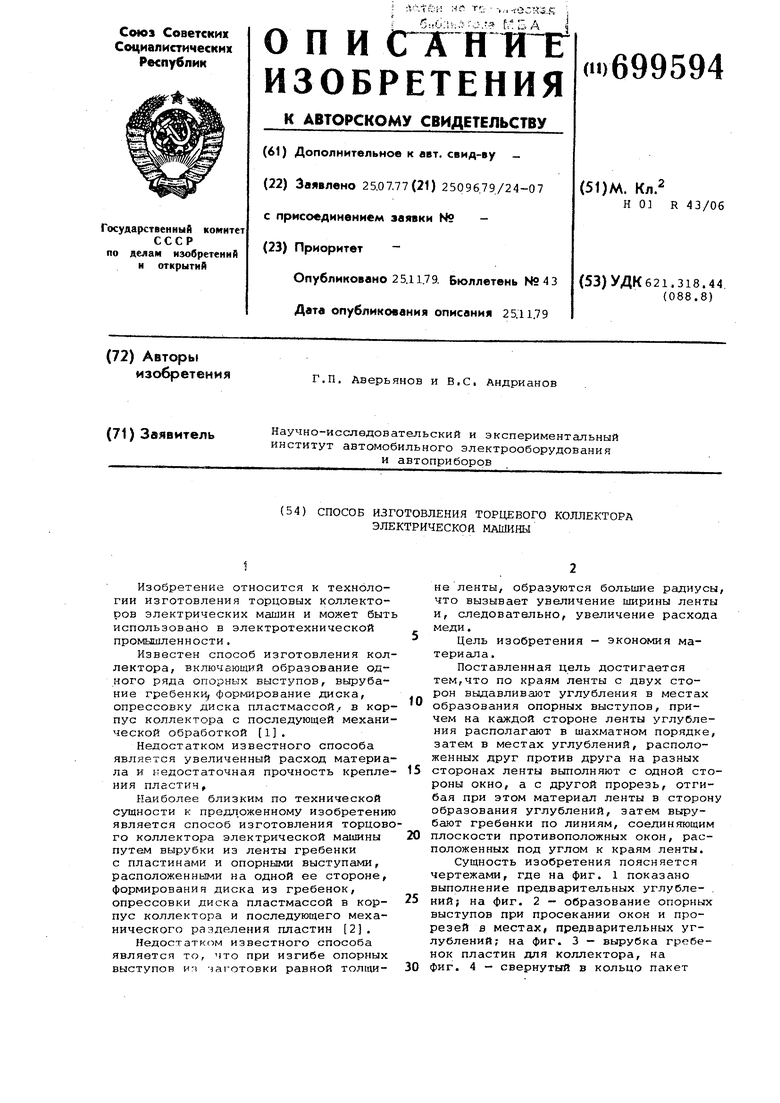

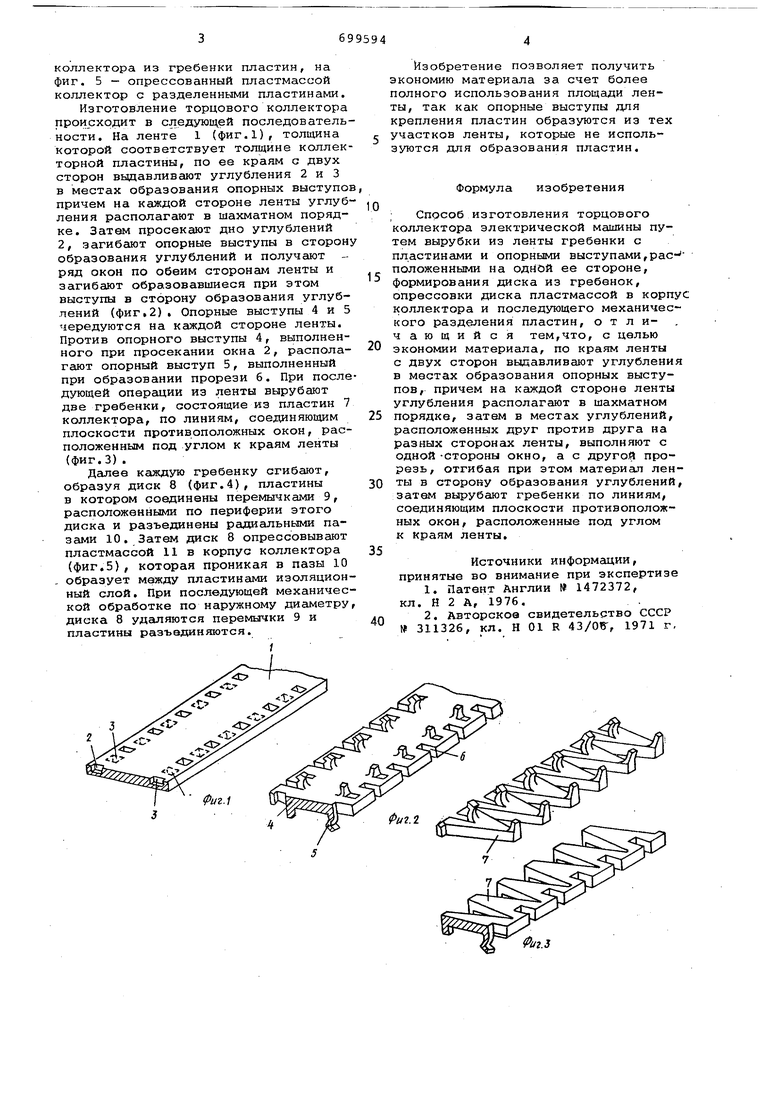

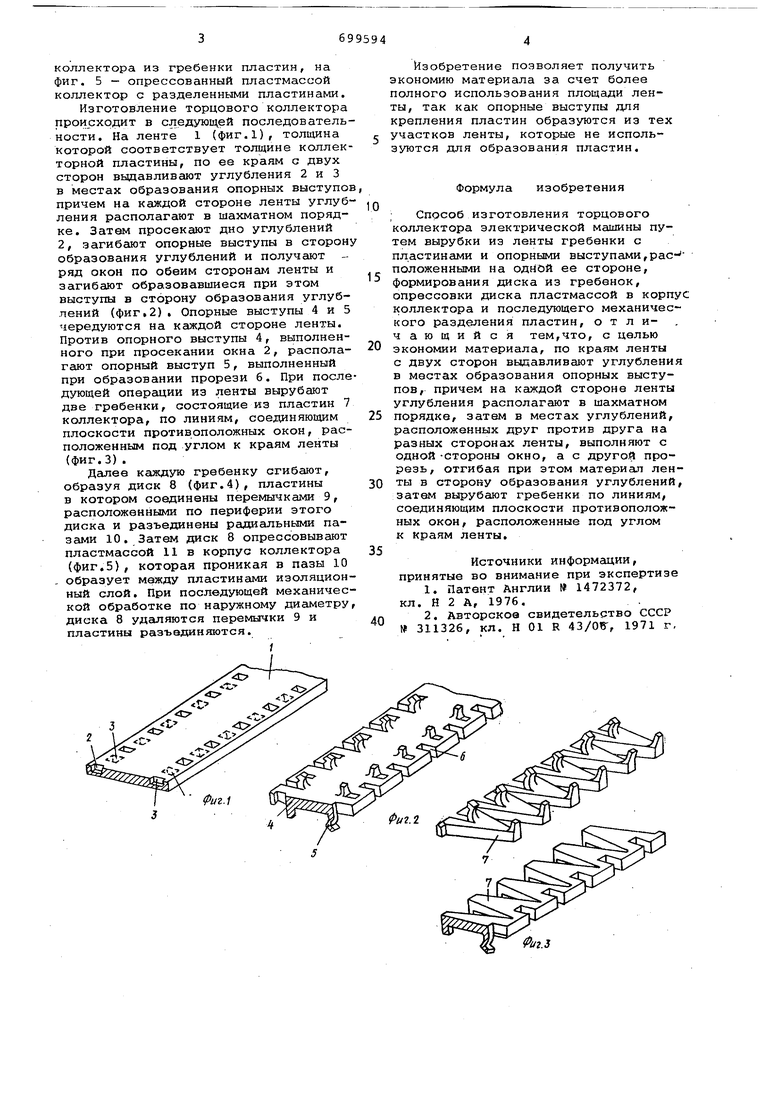

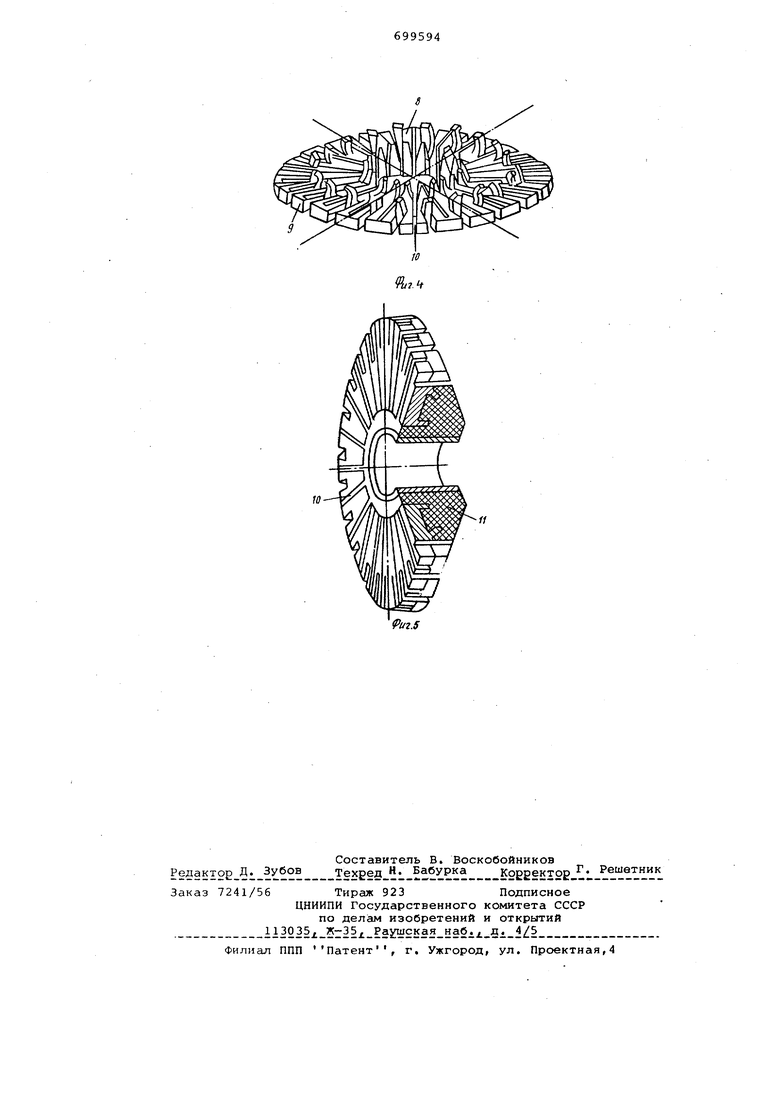

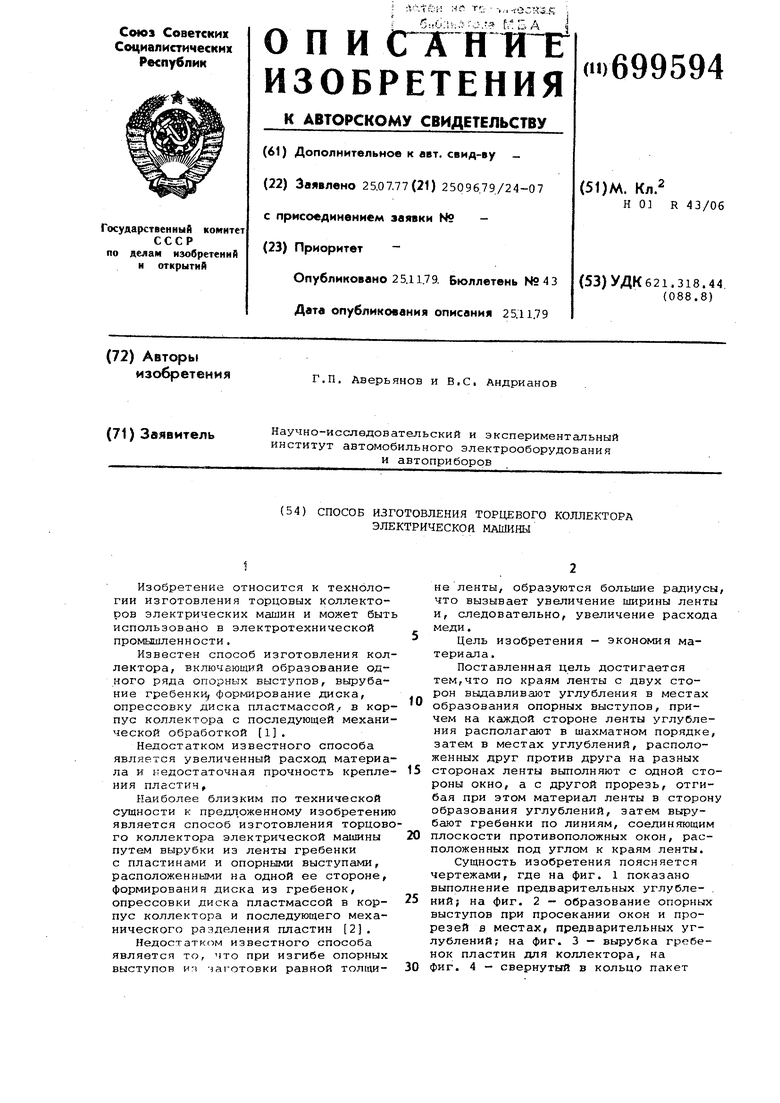

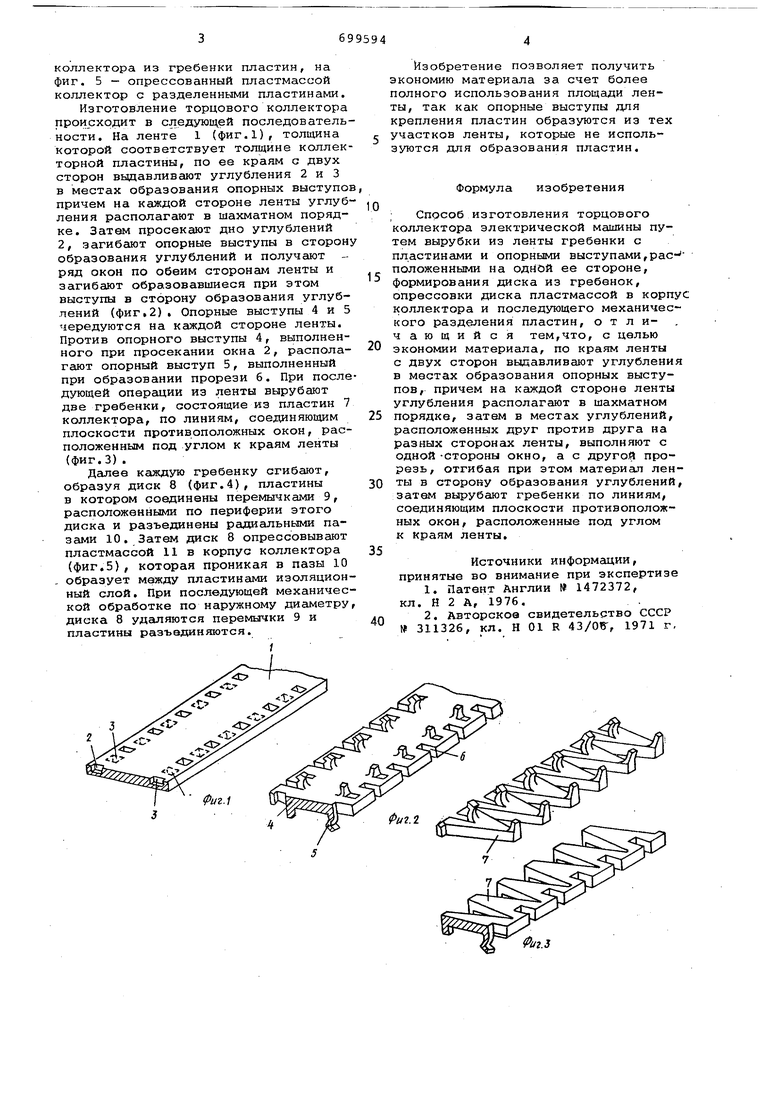

Сущность изобретения поясняется чертежами, где на фиг. 1 показано выполнение предварительных углубле5ний; на фиг. 2 - образование опорных выступов при просекании окон и прорезей в местах, предварительных углублений; на фиг. 3 - вырубка гребенок пластин для коллектора, на фиг. 4 - свернутый в кольцо пакет

0 коллектора из гребенки пластин, на фиг. 5 - спрессованный пластмассой коллектор с разделенными пластинами. Изготовление торцового коллектора происходит в следующей последователь ности. На ленте 1 (фиг.1), толщина которой соответствует толщине коллек торной пластины, по ее краям с двух сторон выдавливают углубления 2 и 3 в местах образования опорных выступо причем на каждой стороне ленты углуб ления располагают в шахматном порядке. Затем просекают дно углублений 2, загибгиот опорные выступы в сторон образования углублений и получгиот ряд окон по обеим сторонам ленты и загибают образовавшиеся при этом выступы в сторону образования углублений (фиг,2) , Опорные выступы 4 и 5 чередуются на каждой стороне ленты. Против опорного выступы 4, выполненного при просекании окна 2, располагают опорный выступ 5, выполненный при образовании прорези 6. При после дующей операции из ленты вырубают две гребенки, состоящие из пластин 7 коллектора, по линиям, соединяющим плоскости противоположных окон, расположенным под углом к краям ленты (фиг.З). Далее каждую гребенку сгибают, образуя диск 8 (фиг.4), пластины в котором соединены перемычками 9, расположенными по периферии этого диска и разъединены радиальными пазами 10. Затем диск 8 опрессовывают пластмассой 11 в корпус коллектора (фиг.5), которая проникая в пазы 10 . образует между пластинзи« и изоляционный слой. При последующей механической обработке по наружному диаметру диска 8 удаляются перемычки 9 и пластины разъединяются. Изобретение позволяет получить экономию материала за счет более полного использования площади ленты, так как опорные выступы для крепления пластин образуются из тех участков ленты, которые не используются для образования пластин. Формула изобретения Способ изготовления торцового коллектора электрической машины путем вырубки из ленты гребенки с пластинами и опорными выступами,расположенными на одной ее стороне, формирования диска из гребенок, опрессовки диска пластмассой в корпус коллектора и последующего механического разделения пластин, о т л ичающийся тем,что, с целью экономии материала, по краям ленты с двух сторон выдавливают углубления в местах образования опорных выступов, причем на каждой стороне ленты углубления располагают в шахматном порядке, затем в местах углублений, расположенных друг против друга на разных сторонах ленты, выполняют с одной -стороны окно, а с другой прорезь, отгибая при этом материал ленты в сторону образования углублений, затем вырубают гребенки по линиям, соединяющим плоскости противоположных окон, расположенные под углом к краям ленты. Источники информации, принятые во внимание при экспертизе 1.Патент Англии W 1472372, кл. Н 2 А, 1976. 2.Авторское свидетельство СССР № 311326, кл. Н 01 R 43/ОВ-, 1971 г.

W

1i

иг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления торцевого коллектрора электрической машины | 1977 |

|

SU661667A1 |

| Способ изготовления торцового коллектора электрической машины | 1988 |

|

SU1534588A1 |

| Способ изготовления торцевого коллектора электрической машины | 1977 |

|

SU705578A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ В ПЛАСТМАССОВОМ КОРПУСЕ | 1969 |

|

SU243075A1 |

| Способ изготовления коллектора электрической машины | 1981 |

|

SU978252A1 |

| Способ изготовления коллектора | 1981 |

|

SU1012375A1 |

| Способ изготовления торцевых коллекторов электрических машин | 1981 |

|

SU957326A1 |

| Способ изготовления торцевого коллектора | 1976 |

|

SU660134A1 |

| Способ изготовления коллектора | 1980 |

|

SU1112460A1 |

| Способ изготовления коллекторных пластин (его варианты) | 1985 |

|

SU1265902A1 |

Авторы

Даты

1979-11-25—Публикация

1977-07-25—Подача