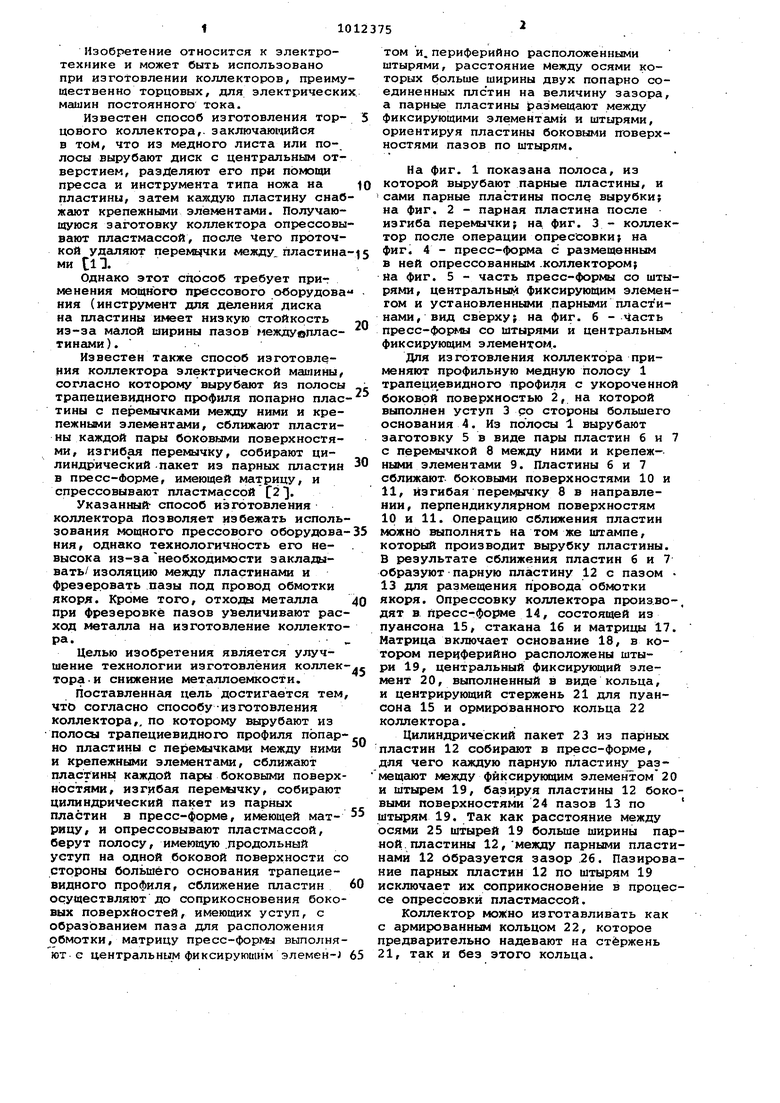

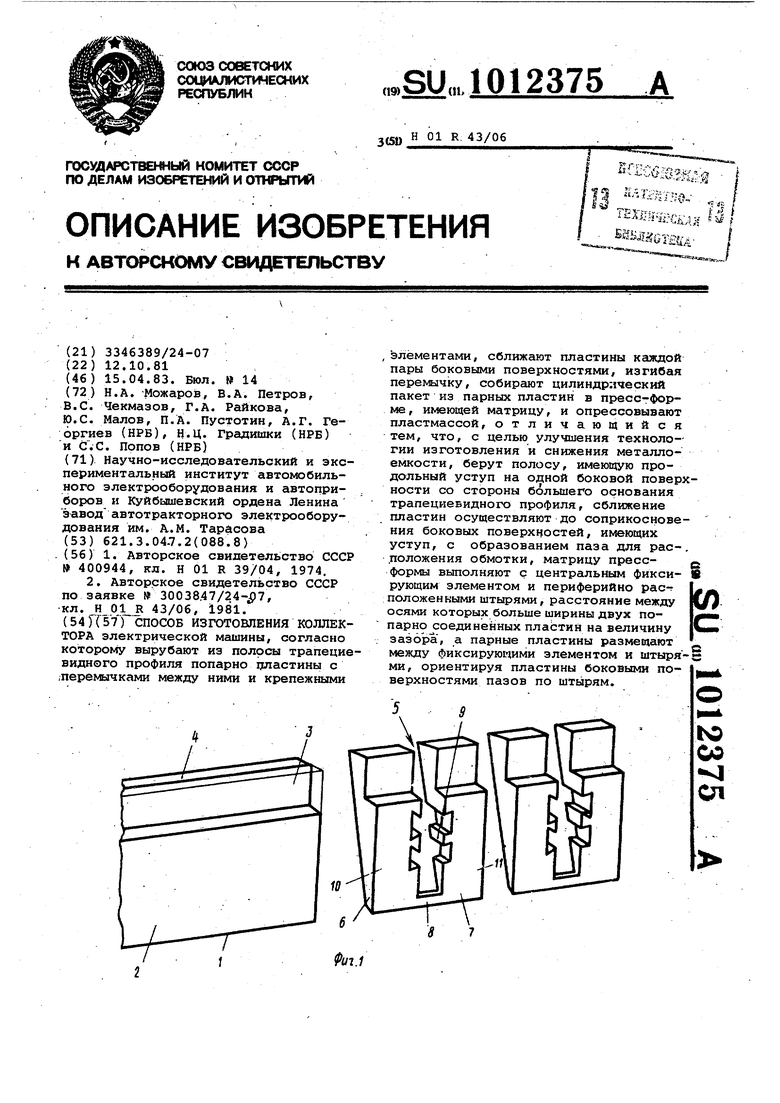

Изобретение относится к электротехнике и может быть использовано при изготовлении коллекторов, преиму щественно торцовых, для электрически машин постоянного тока. Известен способ изготовления торцового коллектора,- заключающийся в том, что из медного листа или полосы вырубают диск с центральным отверстием, разделяют его при помощи пресса и инструмента типа ножа на пластины, затем каждую пластину снаб жают крепежными элiaмeнтaми. Получающуюся заготовку коллектора опрессовы вают пластмассой, после чего проточкой удаляют перемцчки между, пластина ми . Однако этот способ требует при-т менения мощного прессового оворудова ния (инструмент для деления диска на пластины имеет низкую стойкость из-за малой ширины пазов междуопласТИНс1МИ) . Известен также способ изготовления коллектора электрической машины, согласно которому вырубают из полосы трапециевидного профиля попарно плас тины с перемычками между ними и крепежными элементами, сближают пластины каждой пары боковыми поверхностями, изгибая перемычку, собирают цилиндрический .пакет из парных пластин в поесс-Форме, имеющей матрицу, и спрессовывают пластмассой 2 j. Указанный- способ изготовления коллектора позволяет избежать исполь зования мощного прессового оборудования, однако технологичность его невысока из-за необходимости закладывать/ изоляцию между пластинами и фрезеровать пазы под провод обмотки якоря. Кроме Т01ЧЭ, отходы металла при фрезеровке пазов увеличивают рас ход металла на изготовление коллектора. Целью изобретения является улучшение технологии изготовления коллек тора -и снижение металлоемкости. Поставленная цель достигается тем что согласно способу-изготовления коллектора,, по которому вырубают из полосы трапециевидного профиля попарно пластины с перемычками между ними и крепежными элементами, сближают пластины каждой пары боковыми поверхностями, изгибая перемычку, собирают цилиндрический пакет из парных пластин в пресс-форме, имеющей матрицу, и опрессовывают пластмассой, берут полосу, имеющую .продольный уступ на одной боковой поверхности со стороны большего основания трапециевидного профиля, сближение пластин осуществляют до соприкосновения боковых поверхностей, имеющих уступ, с образованием паза для расположения обмотки, матрицу пресс-форгфл выполняют с центральным фиксируюшим элемен-J том и. периферийно расположенными штырями, расстояние между осями которых больше ширины двух попарно соединенных плстин на величину зазора, а парные пластины размещают между фиксирующими элементами и штырями, ориентируя пластины боковыми поверхностями пазов по штырям. На фиг. 1 показана полоса, из которой вырубают парные пластины, и сами парные пластины посл вырубки; на фиг. 2 - парная пластина после изгиба перемычки; на фиг. 3 - коллектор после операции опрессовки} на фиг. 4 - пресс-форма с размещенным в ней опрессованньлм .коллектором; на фиг. 5 - часть пресс-формы со штырями, центральный фиксирующим элементом и установленными парными пластинами, вид сверху; на фиг. б - часть пресс-формы со штырями и центральным фиксирующим элементом.. Для изготовления коллектора применяют профильную медную полосу 1 трапециевидного профиля с укороченной боковой поверхностью 2, на которой выполнен уступ 3 со стороны большего основания 4. Из полосы 1 вырубают заготовку 5 в виде пары пластин 6 и 7 с перемычкой 8 между ними и крепежными элементами 9. Пластины б и 7 сближают боковыми поверхностями 10 и 11, изгибая перек ычку 8 в направлении, перпендикулярном поверхностям 10 и 11. Операцию сближения пластин можно выполнять на том же штампе, который производит вырубку пластины. В результате сближения пластин б и 7 образуют парную пластину 12 с пазом 13 для размещения провода обмотки якоря. Опрессовку коллектора проиэ.во-, дят в пресс-форме 14, состоящей из пуансона 15, стакана 16 и матрицы 17. Матрица включает основание 18, в котором периферийно расположены штыри 19, центральный фиксирующий элемент 20, выполненный в виде кольца, и центрирующий стержень 21 для пуансона 15 и ормирЬванного кольца 22 коллектора. Цилиндрический пакет 23 из парных пластин 12 собирают в пресс-форме, для чего каикдую парную пластину размещсшт между фйксирукяцим элемен1:ом20 и штырем 19, баэиру;я пластины 12 боковыми поверхностями 24 пазов 13 по штырям 19. Так как расстояние между осями 25 штырей 19 больше ширины парной, пластины 12,между парными пластинами 12 Образуется зазор .26. Пазирование парных пластин 12 по штырям 19 исключает их соприкосновение в процессе опрессовки пластмассой. Коллектор можно изготавливать как с армированным кольцом 22, которое предварительно надевают на стержень 21, так и без этого кольца.

После установки деталей коллектора в пресс-форму ее заполняют пластмассой и опрессрвывают коллектор, при этом пластмасса проникает в зазоры 26, отделяя парные пластины друг от друга.

Применение предложён иого способа изготовления коллектора позволяет улучшить технологию его изготовления за счет исключения операций установки изоляции и фрезеровки пазов под про- 10

вод якоря. Это несколько снижает трудозатраты на его изготовление, снижает расходы на изоляционные материалы ita 30-40%, так кдк миканит значительно дороже пластмассы, применяемой для опрессовки коллекторов. Кроме того, предложенный способ позволяет снизить расход меди в зависимости от размера электродвигателя на 10-15% за счет наличия паза под провод обмотки якоря.

fwi.J v«

22 Т7 «

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора | 1980 |

|

SU1112460A1 |

| Способ изготовления коллектора электрической машины | 1981 |

|

SU978252A1 |

| Способ изготовления торцового коллектора электрической машины | 1988 |

|

SU1534588A1 |

| Способ изготовления торцевого коллектора | 1977 |

|

SU736232A1 |

| Коллектор электрической машины | 1981 |

|

SU978250A1 |

| Способ изготовления торцевого коллектора электрической машины | 1977 |

|

SU699594A1 |

| Способ изготовления торцевых коллекторов электрических машин | 1981 |

|

SU957326A1 |

| Коллектор электрической машины и способ его изготовления | 1982 |

|

SU1019528A1 |

| Способ изготовления торцевого коллектрора электрической машины | 1977 |

|

SU661667A1 |

| Способ изготовления торцового коллектора электрической машины | 1981 |

|

SU955305A1 |

СПОСОВ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА электрической машины, согласно которому вырубают из полосы трапециевидного профиля попарно цластины с .перемычками между ними и крепежными , элементами, сближают пластины каждой пары боковыми поверхностями, изгибая перемычку, собирают цилиндрический пакет из парных пластин в пресс-форме , имеющей матрицу, и спрессовывают пластмассой, отличающийся тем, что, с целью улучшения технологии изготовления и снижения металлоемкости, берут полосу, имеющую продольный уступ на боковой поверхности со стороны большего основания трапециевидного профиля, сближение пластин осуществляют до соприкосновения боковых поверхностей, имеющих уступ, с образованием паза для рас-, положения обмотки, матрицу пресс- р формы выполняют с центральным фикси- в рующим элементом и периферийно рас- лл положенными штырями, расстояние между %// осями которых больше ширины двух попарно J::oeдинeнныx пластин на величину зазора, а парные пластины размещают между фиксирующими элементом и штыря-§ ми, ориентируя пластины боковыми поверхностями пазов по штырям. ю со « СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU400944A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двигатель внутреннего горения | 1930 |

|

SU30038A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1983-04-15—Публикация

1981-10-12—Подача