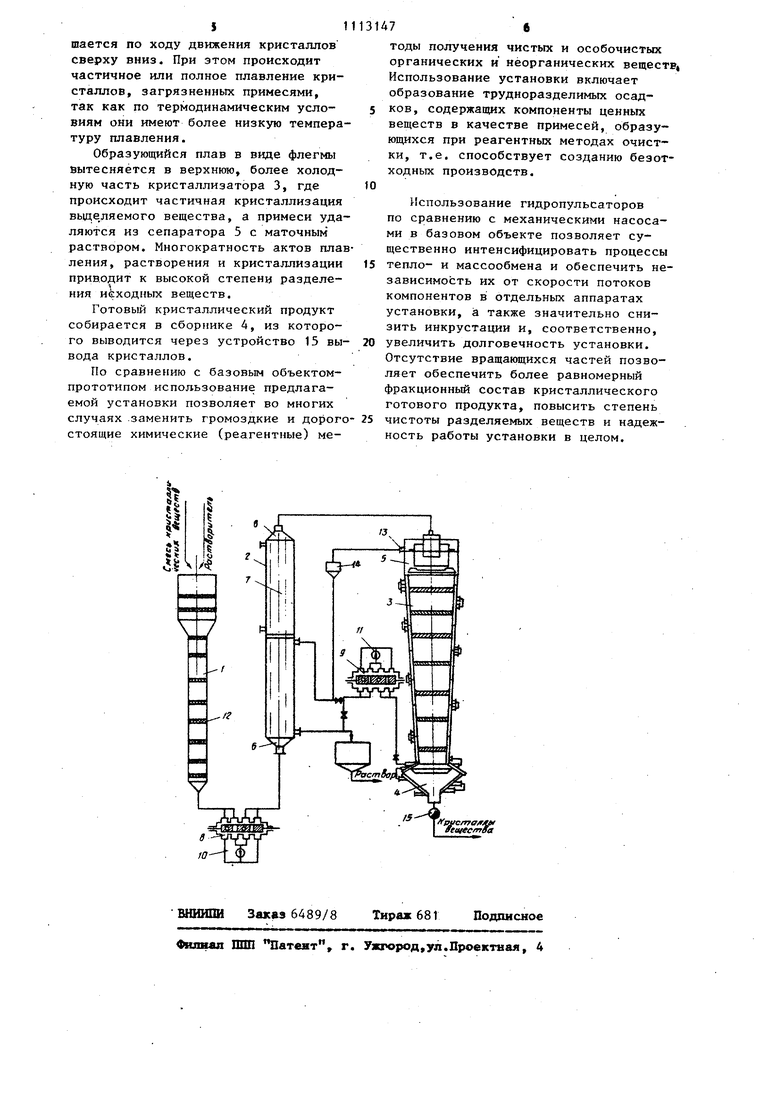

Изобретение относится к конструкциям установок для фракционной кристаллизации из раствЬров и может быть использовано в химической, нефтехимической, пищевой, радиохимической и гидрометаллургической промьшшенностях для разделения смесей и получения чистых и особо чистых органических и неорганических веществ. Известна установка для фракционного разделения многокомпонентной смеси органических веществ, в которой очистка осуществляется путем кристаллизации без промывки твердых кристаллов. Установка содержит зону через которую выводится первый компонейт в жидкой фазе, а через вторую зону - жидкофазный материал, имеющий более низкую температуру плавления по сравнению с первым компонентом. Между концами этих зон располагается ряд кристаллизационных зон. Установка содержит устройство, предотвращающее прохождение кристаллического материала между зонами. Указанная исходная смесь подается в такую зону системы, которая удалена от конца третьей зоны. В кристаллизационных зонах устанавливается профиль температур кристаллизации, изменяющийся по длине зон, в результате чего кристаллизация первого компонента из маточной жидкости имеет место во всех кристаллизационных зонах установки. Маточная жидкость проходит через все кристаллизационные зоны. При этом предотвращается перемещение кристаллического материала между зонами установки, а в зона поддерживается указанный профиль тем ператур кристаллизации L13 Недостаток данной установки сложность регулирования чистоты готового продукта при постоянной производительности, а также низкая эффективность тепло- и массообменных процессов в отдельных устройствах установки. Наиболее близкой к предложенной по конструкции и достигаемому резуль тату является установка.противоточной фракционной кристаллизации, вклю чающая последовательно установленные устройство для приготовления растворов, первичной кожухотрубный кристал лизатор, вторичный фракционный кристаллизатор, соединенный с выходом кожухотрубного кристаллизатора, и сборник кристаллов, соединенный с выходом фракционного кристаллизатора t23. Однако в известной установке низкая эффективность тепло- и массообмена в первичном и вторичном кристаллизаторах, интенсивная инкрустация рабочих поверхностей кристаллизаторов, и, особенно, теплопередающих, следствием чего является снижение коэффициентов теплопередачи, что в свою очередь приводит к частым вынужденным остановкам аппаратов для очистки их внутренних рабочих поверхностей. Кроме того, в ней имеет место интенсивный зрозионньй износ трущихся рабочих частей и повышается неоднородность гранулометрического состава готового продукта. Последнее обстоятельство снижает степень чистоты продукта, вследствие неравномерности oт -IЫBки кристаллов от примесей. Цель изобретения - интенсификация тепло- массообменных процессов и повьшение чистоты готового продукта за счет турбулизации потоков. Поставленная цепь достигается тем, что установка противоточной фракционной кристаллизации, включающей последовательно установленные устройство для .приготовления растворов, пррвичный кожухотрубный кристаллизатор, вторичный фракционный кристаллизатор, соединенный с выходом кожухотрубного кристаллизатора, и сборник кристаллов, соединенный с выходом фракционного кристаллизатора, снабжена сепаратором суспензии, соединенным своим входом с выходом трубного пространства кожухотрубного кристаллизатора, выходом кристаллов - с фракционным кристаллизатором, а выходом маточного раствора - со средней частью межтрубного пространства кожухотрубного кристаллизатора, и гидропульсаторами с рециркуляционными насосами, один из которых размещен между выходом устройства для приготовления растворов и входом трубного пространства кожухотрубного кристаллизатора, а другой - между кожухотрубным и фракционным кристаллизаторами и соединен с верхней частью сборника кристаллов и с нижней частью межтрубного пространства кожухотрубного кристаллизатора. На чертеже изображена технологи ческая схема установки. 3 Уставка противоточной фракционной кристаллизации состоит из последова тельно установленньк устройства 1 для приготовления растворов, первичного кожухотрубного кристаллизатора 2, вторичного фракционного кристаллиза тора 3, соединенного с выходом кожухотрубного кристаллизатора 2, сбо ника 4 кристаллов, соединенного с выходом фракционного кристаллизатора 3, сепаратора 5 суспензии, соединенного своим входом с выходом трубного пространства 6 кожухотрубного кристаллизатора 2, выходом кристаллов - с фракционным кристаллизатором 3, а выходом маточного раствора - со сГредней частью межтрубного пространства 7 кожухотрубного кристаллизатора 2, и гидропульсаторов 8 и 9 с рециркуляционными насосами 10 и 11. Один гидропульсатор 8 размещен между выходом устройства 1 дл приготовления растворов и входом трубного пространства 6 кожухотрубного кристаллизатора 2, а второй (9) между кожухотрубным и фракционным кристаллизаторами 2 и 3, соответственно, и соединяет верхнюю часть сборника 4 кристаллов с нижней часть межтрубного пространства 7 кожухотрубного кристаллизатора 2. Установка работает следующим образом. Исходная смесь веществ и раствори тель подаются в верхнюю часть устрой ства 1, в котором осуществляется тща тельное перемешивание компонентов и растворение твердых веществ в растворителе, что обеспечивается наличием смесительных элементов 12 и пульсирующего (возвратно-поступател ного) течения раствора через них. Пульсирующее течение раствора через элементы 12 в устройстве 1 обеспечи вается гидропульсатором 8 и его насосом 10 путем поочередного соедине НИН всасывающего и нагнетательного па рубка насоса 10 через гидропульсато с выходом устройства 1 для приготов ления растворов. При этом на раствор Накладываются несимметричные пульсации длительность, амплитуда и форма прямого и обратного импульсов которых зависит от конструкции гидропульсатора и подбирается экспериментально-расчетным путем. Затем полученный раствор из устройства 1 с помощью этого же гидропульсатора 8 подается в нижнюю част 474 кожухотрубного крист€1ллизатора 2 на вход трубного пространства 6, в котором протекает первичная кристалли зация при теплообмене с хладагентом, поступающим в межтрубное пространство 7, с образованием суспензии кристаллов в маточном растворе. При этом на образующуюся в кристаллизаторе 2 суспензию также накладываются несимметричные пульсации давления. Изменение направления движения (пульсации скорости) существенно турбулизируют поток и, соответственно, интенсифицируют процессы тепло- и массообмена в устройстве 1 для приготовления растворов и в трубном пространстве 6 кожухотрубного кристаллизатора 2. Кроме того, пульсации снижают рост инкрустаций рабочих поверхностей. Возникающие на теплообмеиной поверхности зародыши к.ристаллов отрываются и попадают в объем маточного раствора с другой температурой. При этом происходит рекристаллизация кристаллов. Таким образом, основная масса кристаллов растет не на стенке, а в объеме трубного пространства 6. Образовавшаяся в кристаллизаторе 2 суспензия поступает на вход сепаратора 5, в котором происходит дальнейший рост кристаллов путем снятия пёресьщения и их отделения от маточного раствора, который вытесняется из сепаратора 5 и через патрубок 13 поступает через промежуточную емкость 14 в среднюю часть межтрубного пространства 7 кожухотрубного кристаллизатора 2. При зтом происходит утилизация холода маточного раствора, который в кристаллизаторе 2 играет , роль хладагента. Наличие второго гидропульсатора 9 с рециркуляционным насосом 11 обеспечивает симметричные по частоте и амплитуде импульсы, способствую1цие интенсификации тепло- и массообмена, а также снижает инкрустации во фракционном кристаллизаторе 3 и межтрубном пространстве 7 кожухотрубного кристаллизатора 2. Опустившиеся из сепаратора 5 кристаллы попадают в верхнюю часть реакционного кристаллизатора 3, в котором происходит дальнейшее их осаждение под действием силы тяжести и рост. На высоте кристаллизатора 3 создается температурный градиент, причем температура смеси повы

| название | год | авторы | номер документа |

|---|---|---|---|

| Пульсационный кристаллизатор | 1984 |

|

SU1243761A1 |

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| Аппарат для кристаллизации | 1978 |

|

SU747487A1 |

| Кристаллизационная установка непрерывного действия | 1991 |

|

SU1804338A3 |

| СПОСОБ КРИСТАЛЛИЗАЦИОННОГО ВЫДЕЛЕНИЯ И ОЧИСТКИ ГЕКСАГИДРАТА НИТРАТА УРАНИЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528399C2 |

| Способ выделения кристаллогидратаНиТРАТА КАльция | 1977 |

|

SU831734A1 |

| СПОСОБ ОЧИСТКИ НИТРАТА УРАНИЛА ОТ ПРОДУКТОВ ДЕЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2268510C2 |

| Пульсационный кристаллизатор | 1984 |

|

SU1212455A1 |

| СПОСОБ ОЧИСТКИ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2750578C1 |

| Способ непрерывной кристаллизации солей из растворов | 1984 |

|

SU1180038A1 |

УСТАНОВКА ПРОТИВОТОЧНОЙ ФРАКЩЮННОЙ КРИСТАЛ1ВДЗАЩ1Й, вклю чающая последовательно установленные устройство для приготовления растворов, первичный кожухотрубный кристаллизатор, вторичный фракционный кристаллизатор, соединенный с выходом кожухотрубного кристаллизато14а, и сборник кристаллов, соединенный с выходом фракционного кристаллизатора, отличающаяся тем, что, с целью интенсификации тепло- массообменных процессов и повышения чистоты готового продукта за счет турбулизации потоков, она снабжена сепаратором суспензии, соединенным своим входом с выходом трубного пространства кожухотрубного кристаллизатора, выходом кристаллов - с фракционным кристаллизатором, а выходом маточного раствора - со средней частью межтрубного пространства кожухотрубного Кристаллизатора, и гидропульсаторами, один из которых размещен между вькодом устройства (Л для приготовления растворов и вхо-дом трубного пространства кожухотрубс ного кристаллизатора, а другой - между кожухотрубным и фракционным крис§ таллизаторами и соединен с верхней частью сборника кристаллов и с нижней частью межтрубного пространства кожухотрубного кристаллизатора. со j;;)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3996031, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-15—Публикация

1983-08-04—Подача