Изобретение относится к аппаратному оформлению процессов кристаллизации и может быть использовано в установке вывода сульфатов, предназначенной для очистки обратного рассола от сульфата натрия в производстве хлора и каустической соды, в цикле электроли з-выпарка.

Целью изобретения является интенсификация процесса путем турбулизации Ю ление компонентов и концентрирование потоков.. их в. кристаллическом и растворенном

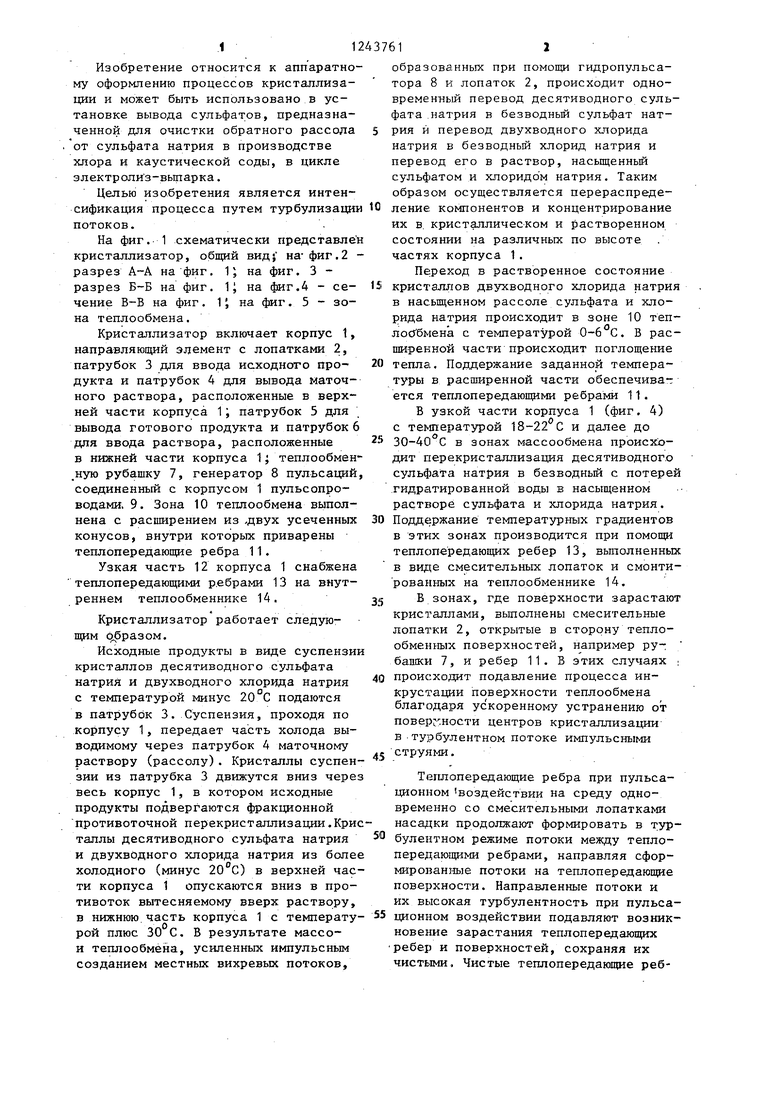

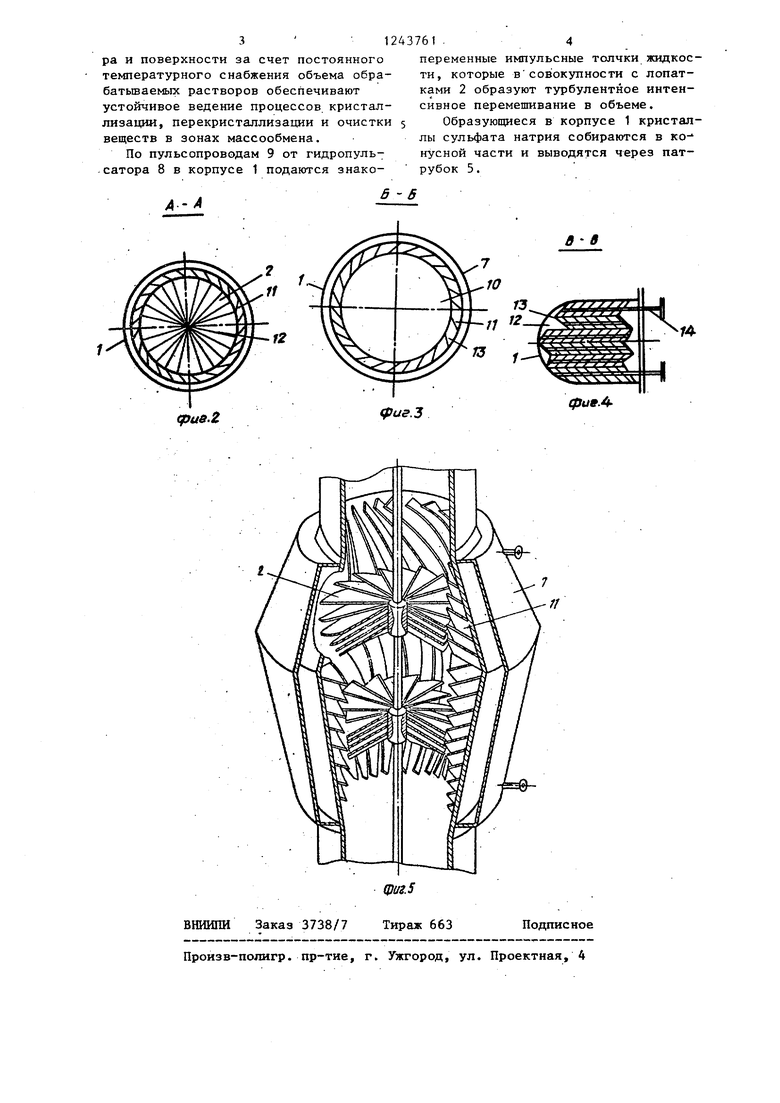

На фиг. 1 схематически представлен кристаллизатор, общий вид; на фиг.2 состоянии на различных по высоте частях корпуса 1.

разрез А-А на фиг. 1 на фиг. 3 разрез Б-Б на фиг. 1J на фиг.4 - се- IS кристаллов двухводного хлорида натрия

чение В-В на фиг. 1J на фиг. 5 - зона теплообмена.

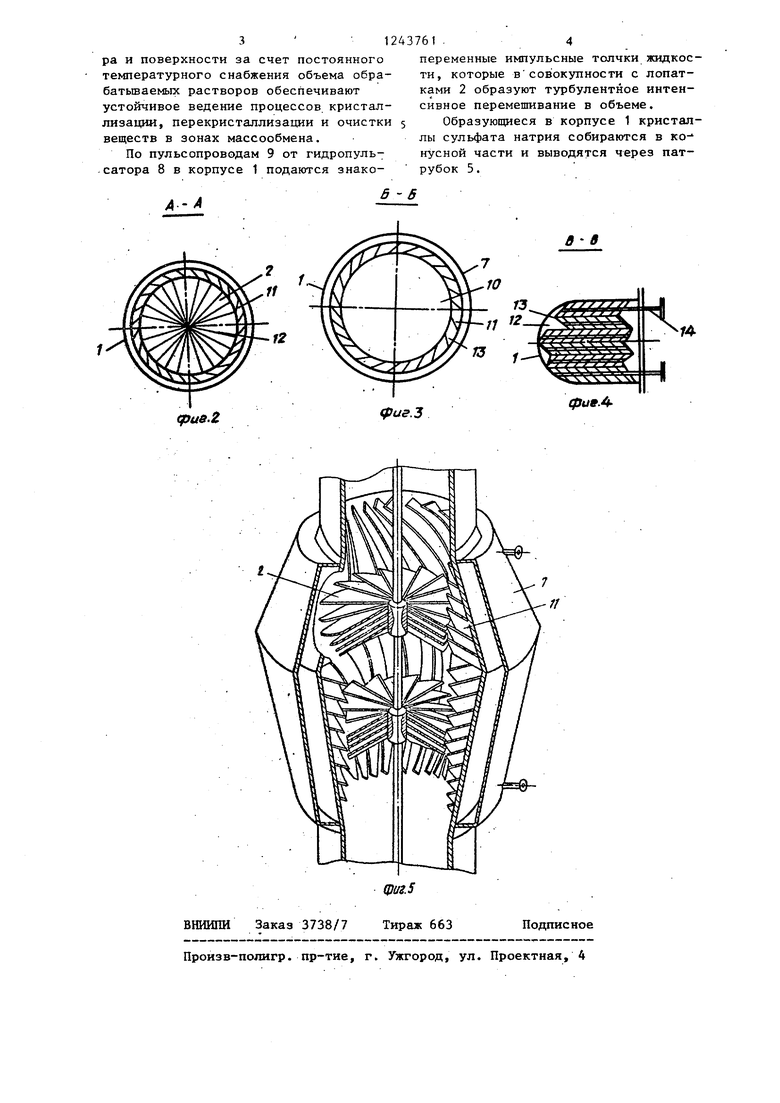

Кристаллизатор включает корпус 1, направляющий элемент с лопатками 2, патрубок 3 для ввода исходного продукта и патрубок 4 для вывода маточного раствора, расположенные в верхней части корпуса 1; патрубок 5 для вывода готового продукта и патрубок 6 дпя ввода раствора, расположенные в нижней части корпуса 1; теплообмен- ную рубашку 7, генератор 8 пульсаций, соединенный с корпусом 1 пульсопро- водами, 9. Зона 10 теплообмена выполнена с расширением из ,двух усеченных 30 Поддб;ржаниё температурных градиентов

конусов, внутри которых приварены теплопередающие ребра 11.

Узкая часть 12 корпуса 1 снабжена теплопередающими р.ебрами 13 на внутреннем теплообменнике 14.

Кристаллизатор работает следующим образом.

Исходные продукты в виде суспензии кристаллов десятиводного сульфата натрия и двухводного хлорвд ;а натрия с температурой минус 20 С подаются

40 происходит подавление процесса инкрустации поверхности теплообмена благодаря ускоренному устранению от повер; :ности центров кристаллизации в-турбулентном потоке импульсными

в патрубок 3. Суспензия, проходя по корпусу 1, передает часть холода выводимому через патрубок 4 маточному onir, , .АС струями.

раствору (рассолу) . Кристаллы суспен-

зии из патрубка 3 движутся вниз через весь корпус 1, в котором исходные продукты подвергаются фракционной противоточной перекристаллизации.Кристаллы десятиводного сульфата натрия 50 булентном режиме потоки между тепло- и двухводного хлорида натрия из более передаю1цими ребрами, направляя сфор- холодного (минус 20°С) в верхней части корпуса 1 опускаются вниз в проТегшопередающие ребра при пульса- ционном воздействии на среду одновременно со смесительными лопатками насадки продолжают формировать в турмированглые потоки на теплопередающие поверхности. Направленные потоки и их высокая турбулентность при пульсамированглые потоки на теплопередающие поверхности. Направленные потоки и их высокая турбулентность при пульсативоток вытесняемому вверх раствору,

в нижнюю.часть корпуса 1 с температу- 55 ционном воздействии подавляют возникрой плюс 30 С. В результате массо- новегше зарастания теплопередахлцих

и теплообмена, усиленных импульсным созданием местных вихревых потоков.

образоваиных при помощи гидропульсатора 8 и лопаток 2, происходит одно- временчый перевод десятиводного сульфата .натрия в безводньш сульфат натрия и перевод двухводного хлорида натрия в безводньй хлорид натрия и перевод его в раствор, насьщенньй сульфатом и хлоридо м натрия. Таким образом осуществляется перераспредесостоянии на различных по высоте частях корпуса 1.

Переход в растворенное состояние

в насыщенном рассоле сульфата и хлорида натрия происходит в зоне 10 теп- лосУ бмена с температурой . В расширенной части происходит поглощение

тепла. Поддержание заданной температуры в расширенной части обеспечивается теплопередающими ребрами 11.

В узкой части корпуса 1 (фиг. 4) с температурой 18-22°С и далее до

30-40 С в зонах массообмена происходит перекристаллизация десятиводного сульфата натрия в безводньй с потерей гидратированной воды в насыщенном растворе сульфата и хлорида натрия.

в этих зонах производится при помощи теплопередающих ребер 13, вьтолненных в виде смесительных лопаток и смонти- рованных на теплообменнике 14.

В зонах, где поверхности зарастают кристаллами, вьшолнены смесительные лопатки 2, открытые в сторону тепло- обменных поверхностей, например рубашки 7, и ребер 11. Б этих случаях ;

происходит подавление процесса инкрустации поверхности теплообмена благодаря ускоренному устранению от повер; :ности центров кристаллизации в-турбулентном потоке импульсными

onir, струями.

булентном режиме потоки между тепло- передаю1цими ребрами, направляя сфор-

Тегшопередающие ребра при пульса- ционном воздействии на среду одновременно со смесительными лопатками насадки продолжают формировать в турбулентном режиме потоки между тепло- передаю1цими ребрами, направляя сфор-

мированглые потоки на теплопередающие поверхности. Направленные потоки и их высокая турбулентность при пульсаребер и поверхностей, сохраняя их чистыми. Чистые тегшопередающие ребpa и поверхности за счет постоянного температурного снабжения объема обра- батьшаемьпх растворов обеспечивают устойчивое ведение процессов кристаллизации, перекристаллизации и очистки веществ в зонах массообмена.

По пульсопроводам 9 от гидропульсатора 8 в корпусе 1 подаются знакоА-А

3761 .4

переменные импульсные толчки жидкости, которые в совокупности с лопатками 2 образуют турбулентное интенсивное перемешивание в объеме.

Образующиеся в корпусе 1 кристаллы сульфата натрия собираются в ко- нусной части и выводятся через патрубок 5.

б -В

pu8.Z

6- в

(риг.З

фи9.4фиг.5

ВНИИПИ Заказ 3738/7 Тираж 663 Подписное ПроизБ-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка противоточной фракционной кристаллизации | 1983 |

|

SU1113147A1 |

| Кристаллизатор | 1985 |

|

SU1276350A1 |

| Способ изогидрической кристаллизации из растворов | 1974 |

|

SU581961A1 |

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ОЧИЩЕННЫХ СУЛЬФАТА КАЛИЯ И СУЛЬФАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОЧИСТКИ СУЛЬФАТА КАЛИЯ И СУЛЬФАТА НАТРИЯ | 2022 |

|

RU2800950C1 |

| Способ предотвращения отложенийНА CTEHKAX РАбОчиХ ТЕплОпЕРЕдАющиХпОВЕРХНОСТЕй | 1978 |

|

SU805050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| Барабанный кристаллизатор | 1986 |

|

SU1331529A1 |

| Установка для растворения | 1985 |

|

SU1242221A1 |

| Кристаллизатор | 1987 |

|

SU1494916A1 |

| Пульсационный кристаллизатор | 1981 |

|

SU1001955A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-05-04—Подача