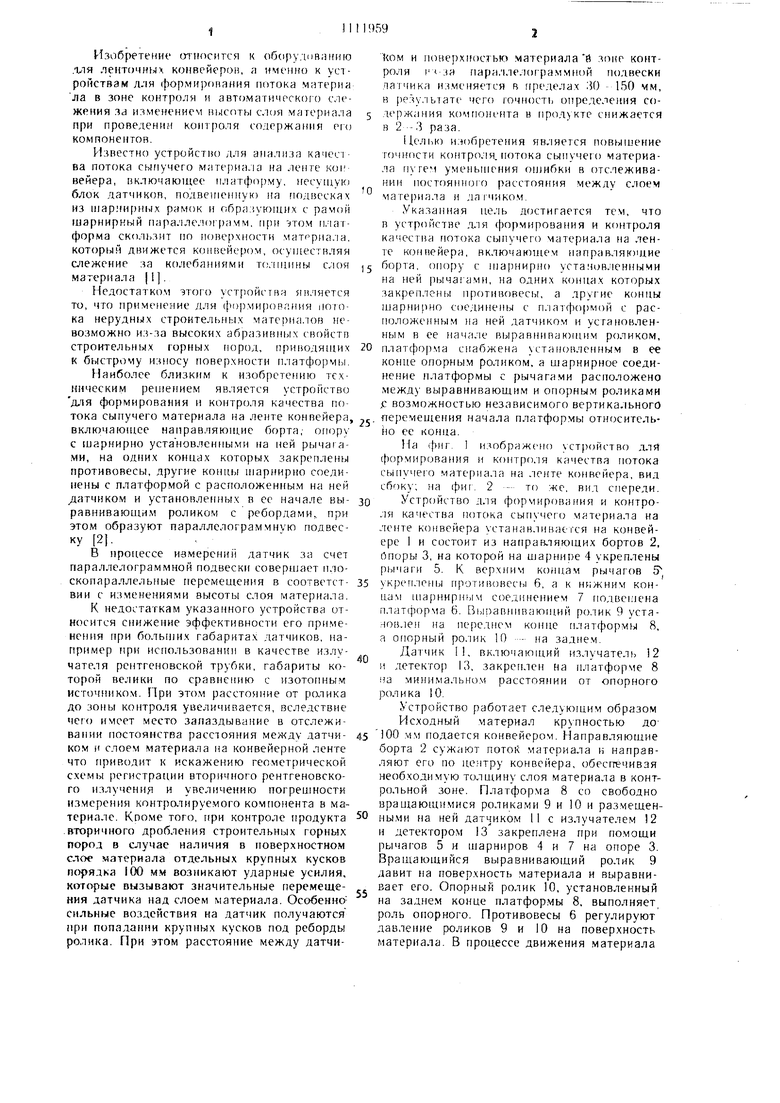

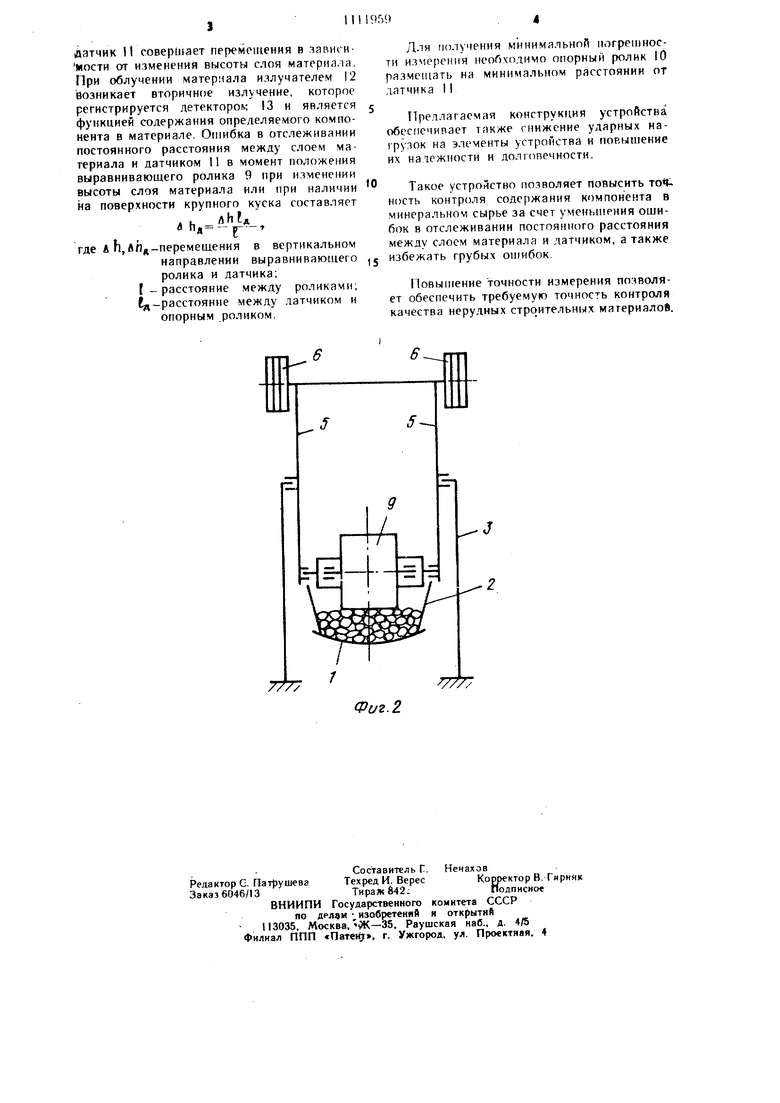

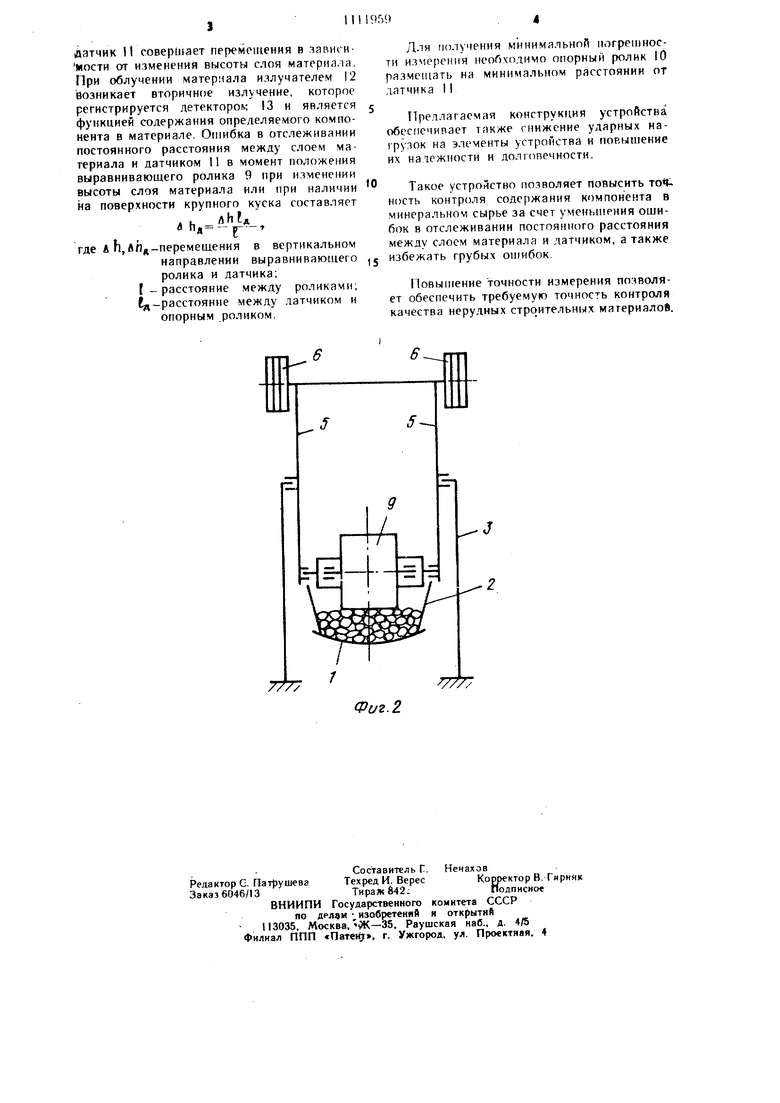

Изобретение относится к оборулпвпиию .ГТЯ ленточных конвейеров, а именно к устройствам л.1я формирования потока м;5териа ла в зоне контроля и автоматического слежения 3d изменением высоты слоя материала при проведении контроля содержания егч) компонентов. Известно устройство для анализа качес ва потока сыпучего материа.1а на ленте коп вейера, включающее платформу, несущую блок датчиков, подвси1епнук) на подвесках из aiap;(H)Hbrx рамок и o6pa:iyK)iunx с рамой шарнирный пара.1лело|рамм. rifni :)том n/iarформа скользит по поверхности мат(фиа.та, который движется конвейером, осуп1ествляя слежение за колебаниями т(;.пцпны с;к)я материала j 1 . Недостатком этого устройства является то, что применение для ()0й, iioroка нерудных строительных материалов невозможно из-за высоких абразивиых свойств строительных горных пород, ПрИ1 ОДЯН1ИХ к быстрому износу поверхности платформ). Наиболее близким к изобрете 1И о техническим ре 1ением является устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера, включаюи1.ее направляю цие борта,- с шарнирио установленными ia (ей , на одних KOHiiax которых закреплены противовесы, другие соединены с платформой с расположенным на ней датчиком и установленных в ее начале выравннвающнм роликом с ребордами, при этом образуют параллелограммную подвеску 2. В процессе намерений датчик за счет параллелограммной подвески совершает 1лоскопараллель 1ые Г1ереме а1ения в соответстВИИ с изменениями высоты слоя матер(ала. К недостатка указанного устройства относится С ижение эффективности его применения при габарита. датчиков, апример при использован 1и в качестве излучателя рентгеновской трубки, габариты которой велики по сравнению с изотог ным источником. При этом расстояние от ролика до зоны контроля увеличивается, вследствие чего имеет место запаздывание в отслеживании постоянства расстояния между датчиком и слоем материала на конвейерной ленте что г риводит к искажению геометрической схемы регистрации вторичного рентгеновского излучения и увеличению погреи ностк измерения контратируемого компо 1ента в материале. Кроме того, фи контроле продукта .вторичного дробления строительных горных пород в случае наличия в поверхностном сло материала отдельных крупных кусков порядка 100 мм возникают ударные усилия. которые вызывают значительные перемещения датчика над слоем материала. Особенносильные воздействия на датчик получаются при пoпaдaнf и крупных кусков под реборды ролика. При этом расстояние между датчи1 ом и онерхн()С1ЬЮ материалами зоне контроля I за Г1ара,1лело ра.ммной гюдвески датчика из.ме)яется в пределах 30 - 150 мм, н )езулыате чего о ределе 1ия содержа 1ия кс)мг онента в родукте снижается в 2-3 раза. ) изобрете(ия является повышение контро.мя. г отока сыпучего материала геч умемь нения о либки в отслеживании постоян ого расстояния между слоем мате)ияла и дл чиком. Указанная 1ель достигается тем, что в устройстве для формирования и контроля качества потока сыпучего материала на ленте ко вейера, включакмдем н;)правля)ихие борта, (люру с ) установ.: енными на ней р з чагам 1, на одних K() которых закре 1лен ротивовесь, а другие соеди1 ен я с п.1атфо)М()й с рас оложе ным а ней датчиком и уста твленнь м в ее )нвак) роликом, платформа с 1абжена устано ле 1ным в ее опорным роликом, а шарнирное соедине ие платформы с р 1чагами расположено межд) выравнивающим и опорны.м роликами ,с возможностью независимого вертикального перемеи1ения начала платформы относительно ее конца. На фиг. 1 изобрнже о устройство для (})(.)вания и ко троля качества отока матер ала на конвейера, вид сбоку; на фи. 2 - то же, спереди. Устройство для и контроля качества 1) сы учего материала на ленте ко 1вейера устанавливасгся на конвейере 1 н состоит из напраЕ Ляю цих бортов 2, Опоры 3, на которой на ша)нире 4 укреплены рычаг 5. К верхним кон.ам рычагов 5 противовес. б, а к нижним ,1 соедиHe U eM 7 п,тат(рорма 6. В|)ав Н ваю1иий ро.тик 9 установле на перед е 1латформ 8, а 0 Орный ро,1ик 10 а . Датчик И, вк,тючаю1ций злучател) 12 и детекто) 13, закре 1ле) на 1 латформе 8 на ми 1мально.м расстоя(ии от опорного ролика 10. Устройство работает следую цим образом Исходный материал крупностью до 100 м.1 подается конвейером. Направляющие борта 2 сужают пото1 материала и направляют его по 1е;-1тру конвейера, обеспечивая необходимую толщину слоя материала в контрольной зоне. Платформа 8 со свободно вращаюш {мися роликами 9 и 10 и размегденными на ней датчиком И с излучателем 12 и детектором 3 закреплена при по.мощи рычагов 5 и нарннров 4 и 7 на опоре 3. Вра иающийся выравнивающий ролик 9 давит на поверхность материала и выравнивает его. Опорный ролик 10, установленный на заднем конце платформы 8, выполняет, роль опорного. Противовесы 6 регулируют давле(ие роликов 9 н 10 на поверхность материала. В процессе движения материала

датчик 11 coBepiiiaeT перемещения в зависияости от изменения высоты слоя материала. При облучении материала излучателем 12 возникает вторичное излучение, которое регистрируется детектором 13 и является функцией содержания определяемого компонента в материале. Ошибка в отслеживании постоянного расстояния между слоем материала и датчиком 11 в момент положения выравнивающего ролика 9 при изменении высоты слоя материала или при наличии на поверхности крупного куска составляет

. LО l-Д

л -,

перемещения в вертикальном направлении выравнивающего ролика и датчика; расстояние между роликами, расстояние между датчиком и опорным роликом.

Для получения мннимальнпП погрешности измерения 1)еоГ)ходимо опорный ролик 10 размешать на минимальном расстоянии от датчика II

Предлагаемая конструкция устройства обеспечипает также снижение ударных нагрузок на элементы устройства и повышение их надежности и долговечности.

Такое устройство позволяет повысить . ность контроля содержания компонента в минеральном сырье за счет уменынения ошибок в отслеживании постоянного расстояния между слоем материала и датчиком, а также избежать грубых ошибок.

Повышение точности измерения позволяет обеспечить требуемую точность контроля качества нерудных строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1986 |

|

SU1435512A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1983 |

|

SU1111958A1 |

| Устройство для контроля потока сыпучего материала на ленте конвейера | 1984 |

|

SU1184752A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1983 |

|

SU1122362A1 |

| Способ анализа качества сыпучего материала на ленте конвейера и устройство для его осуществления | 1983 |

|

SU1113170A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Устройство для разгрузки штучных грузов с ленточного конвейера | 1983 |

|

SU1165624A1 |

| Устройство для анализа качестваСыпучЕгО МАТЕРиАлА | 1979 |

|

SU816552A1 |

| Устройство для уборки просыпи конвейера | 1980 |

|

SU910509A1 |

| Устройство для разделения материалов | 1989 |

|

SU1639783A1 |

yCTPOFlCTBO ДЛЯ ФОРМИРОВАНИЯ И КОНТРОЛЯ КАЧЕСТВА ПОТОxV/V// Фе/г./ КА МАТНРПАЛА ПА ЛКПТР. КОНВГЛР.РА, включающее направляющие борта, ог.ору с шарнирно усгановленнымн на ней рычагами, на одних концах которых закреплены противовесы, другие конпы ишрнирио соединены с платформой с расположенным на ней датчиком и установленным в ее начале выравниваюнщм роликом, отличающееся тем, что, с целью повын1ения точности контроля потока сыпучего материала путем уменьшения О1нибки в отслеживании постоянного расстояния между слоем магериала и датчиком, платформа снабжена установленным в ее конце онорным роликом, а 1нарнирное соединение платформы с рычагами расположено между выравнивающим и опорным роликами с возможностью независимого вертикального перемещения начала платформы относительно ее конка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для анализа качества потока сыпучего материала на конвейерной ленте | 1972 |

|

SU547380A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Старчик А | |||

| П | |||

| и др | |||

| Прибор для конт роля зольности угля на ленте конвейера.- «Кокс и химия, 1973, № 3, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-09-07—Публикация

1983-06-02—Подача