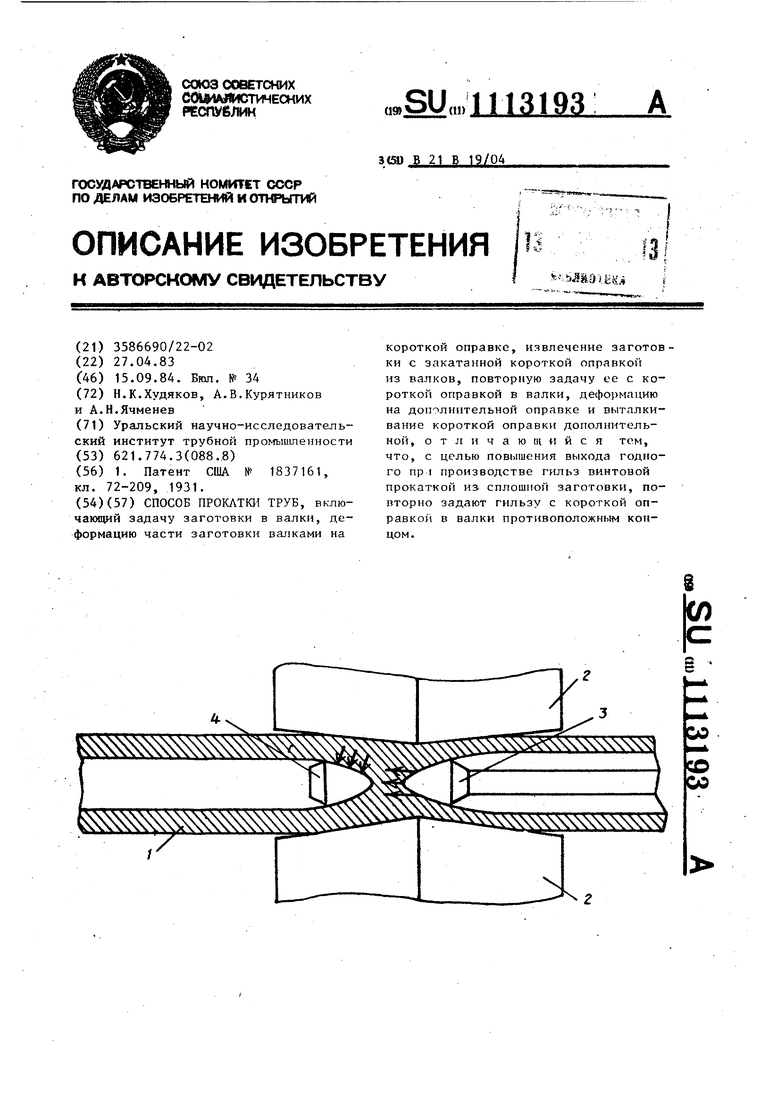

со Изобретение относится к трубопрокатному производству и может быть ис пользовано при производстве горячек танных труб из углеродистых и высоко легированных стглей и сплавов. При прокатке труб возможны случаи закатки оправки, когда необходимо прекратить процесс и извлечь заготов ку-гильзу из стана. Причиной этого может быть настройка стана, но чаще всего недостаточная стойкость носика оправки, особенно при прошивке труднодеформируемых и тугоплавких сталей и сплавов. При прошивке крупных слит ков причиной закатки оправки является наличие .усадочной раковины, попадание в которую сопровождается резки скачком осевой скорости, потерей устойчивости поперечного сечения гильзы и прекращением процесса прошивки. Помимо потери производительности стана закат оправок приводит к частичной или полной потере металла и оправок и соответственно увеличивает ся расходный коэффициент. Закат опранки происходит чаще всего в промежутке между серединой и задним концом заготовки, а также при настройке стана на новый сортамент, при перегреве либо недогреве заднего конца заготовки из-за повышенного износа валков, сопровождающегося увеличением осевого скольжения и т.д. Наиболее близким предлагаемому является способ прокатки труб, включающий задачу заготовки в валки, деформацию части заготовки валками на короткой оправке, извлечение заготовки с закатанной короткой оправкой из валков, повторную задачу ее с короткой оправкой в -валки, деформацию на дополнительной оправке и выталкивание короткой оправки дополнительной СП. Известньщ способ, предназначен для продольной прокатки полой заготовки, когда заготовку с короткой оправкой повторно задают тем же концом, и при встрече обе оправки последовательно располагаются в трубе одна за другой создавая натяжение металла в зоне оп равок, облегающее процесс прокатки и выталкивая короткую оправку дополнительной в конце прокатки. Однако при использований сплошной заготовки из-за конструкции прошивно оправки нельзя обеспечить надежную центровку дополнительной оправки короткой и обеспечить докатку заготов ки. Цель изобретения - повышение выхода годного при производстве гильз винтовой прокаткой из сплошной заготовки. Поставленная цель достигается тем, что согласно способу прокатки труб, включающему задачу -заготовки в валки, деформацию части заготовки валками на короткой оправке, извлечение заготовки с закатанной короткой оправкой из валков, повторную задачу ее с короткой оправкой в валки, деформацию на дополнительной оправке и выталкивание короткой оправки дополнительной, повторно задают гильзу с короткой оправкой в валки противоположным концом. Способ позволяет получить годную гильзу из заготовки, внутри которой с одного конца закатана оправка, и сохранить ее. На чертеже изображена схема прокатки труб. Схема содержит заготовку 1, валки 2, дополнительную оправку 3, встречно которой направлена закатанная оправка 4, Задают сплошную заготовку в валки и подвергают ее деформации валками на короткой оправке. Если произощла закатка короткой оправки, т.е, процесс прервался, извлекают заготовку с закатанной короткой оправкой из валков и задают ее повторно в валки противоположным концом и деформируют на дополнительной оправке, которая выталкивает короткую оправку в конце прокатки. На закатанную короткую оправку через металл действует выталкивающие осевые усилия сразу после захвата заготовки валками, пропорциональные давлению металла на валки и синусу угла входного конуса. Затем при контакте с дополнительной оправкой к выталкивающей силе добавляется осевое усилие от действия этой оправки. Процесс прошивки, таким образом, существляется с одновременным выталиванием закатанной короткой оправки. рошитая гильза направляется для альнейшей переработки в готовую трубу, а освобожденная оправка может спользоваться для прошивки последуюсих заготовок (слитков).

31

Диаметр оправки вторичной прошивки составляет 1,01-1,20 диаметра закатанной короткой оправки. Нижний предел диаметра оправки определяется условием обеспечения избытка сил трения, необходимых дпя выталкивания закатанной короткой оправки. Как показали исследования, стабильность процесса прошивки с одновременным выталкиванием застрявшей короткой оправки обеспечивается в случае, когда диаметр дополнительной оправки больше диаметра закатанной короткой оправки минимум на 1%.

При меньшем диаметре дополнительной оправки процесс протекает нестабильно с пробуксовкой заготовки в валках стана и неустойчивым освобождением очага деформации.

Верхний предел вБ1бран из условия сохранения устойчивости поперечного профиля в выходном конусе очага деформации .

Процесс можно вести на дополнительной оправке, диаметр которой равен диаметру закатанной короткой оправки, но с повышенными обжатиями. Однако первый путь предпочтителен из условия лучшего обеспечения устойчивого протекания процесса.

Опытная прокатка, проведенная на полупромьшшенном прошивном стане, подтвердила преимущество предложенного способа. Если заготовку 50 мм

31934

задавали в валки прошивного стана противоположным концом концу гильзы с закатанной короткой оправкой 34 мм, и деформировали на оправке, диаметр с которой был равен или меньше диаметра закатанно.й короткой оправки, то про цесс выталкивания оправки осуществлялся нестабильно.

При повторной прошивке на оправO ках, когда диаметр дополнительной оправки брали больше диаметра зака танной короткой оправки, выталкивание закатанной короткой оправки происходило стабильно. Так при установ5 ке дополнительньос оправок размером

34,6-37 мм все заготовки с закатанными короткими оправками бьши прошиты, а закатанные оправки выталкивались без нарушения процесса.

0 Для осуществления предложенного способа заготовка-нсдокат охлаж;хается полностью,- а затем режется на мерные длины. Прошитая часть гильзы снова нагревается и идет на дальнейшую

5 обработку, непрошитая часть идет на переплав.

i

По предложенному способу опера1ши охлаждения и порезки исключается,, а Q заготовка-педокат восстанавливается полностью в гильзу. Закатанная короткая оправка выталкивается и может быть использована для прошивки последующих заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В ГИЛЬЗЫ В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2311978C2 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В ГИЛЬЗЫ В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2296019C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2318622C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288057C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Способ получения гильз на прошивном стане | 1978 |

|

SU749467A1 |

СПОСОБ ПРОКАТКИ ТРУБ, включающий задачу заготовки в валки, деформацию части заготовки валками на короткой оправке, извлечение заготовки с закатанной короткой оправкой из валков, повторную задачу ее с короткой оправкой в валки, деформацию на дополнительной оправке и выталкивание короткой оправки дополнительной, о т л и ч а ю щ fi и с я тем, что, с целью повышения выхода годного пр I производстве гильз винтовой прокаткой из сплошной заготовки, повторно задают гильзу с короткой оправкой в валки противоположным концом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Датчик угла наклона объекта | 1991 |

|

SU1837161A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-09-15—Публикация

1983-04-27—Подача