Изобретение относится к сварочному производству труб и может быть использовано для получения труб преимущественно из нержавеющей стали

Цель изобретения - увеличение производительности и улучшение качества сварки путем стабилизации положения свариваемых кромок и предотвращения раскрытия сварного шва.

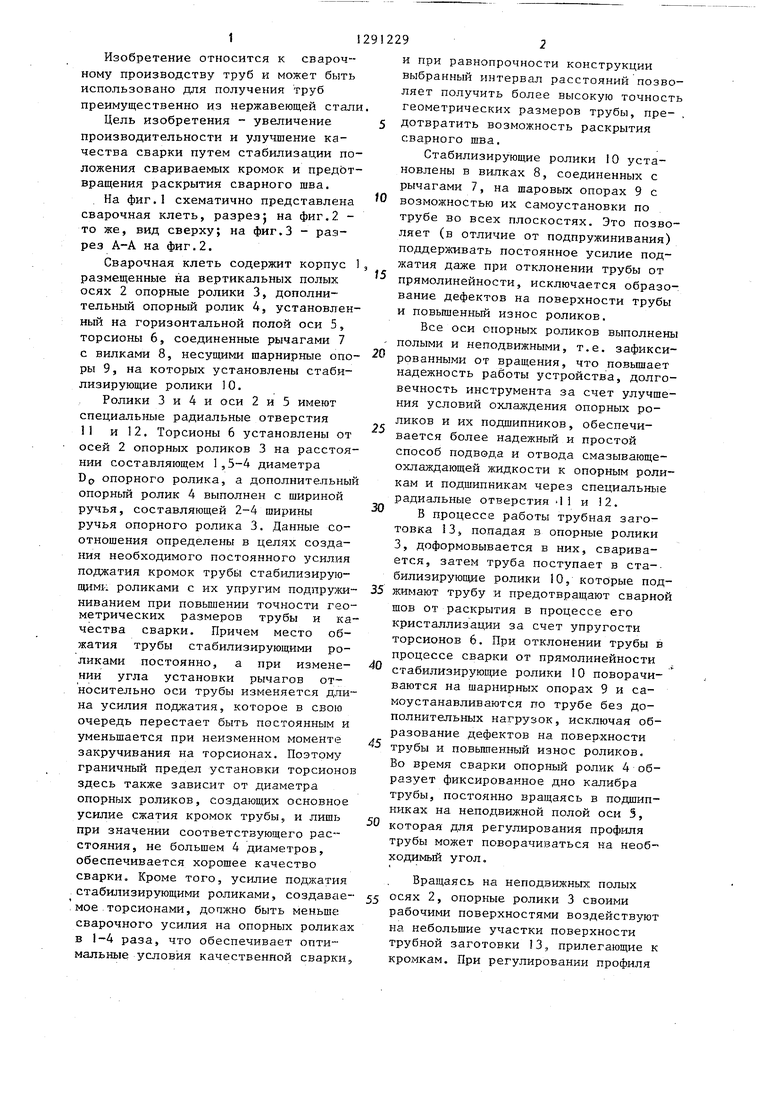

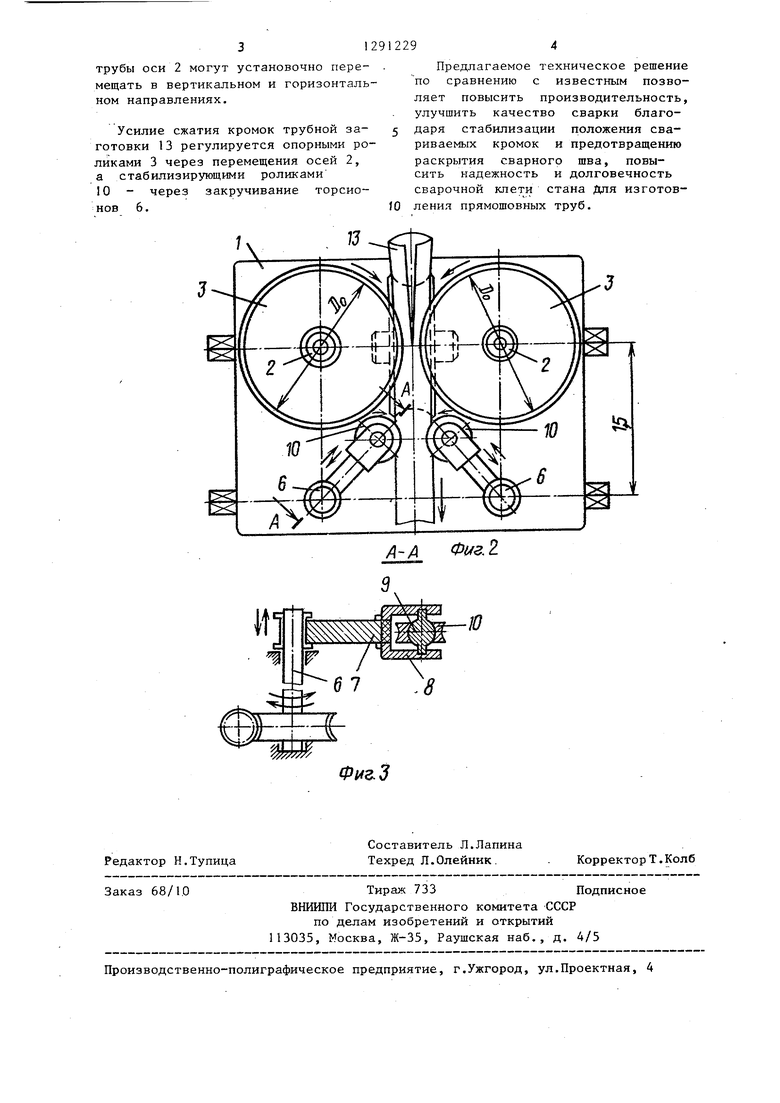

На фиг.1 схематично представлена сварочная клеть, разрезj на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2.

Сварочная клеть содержит корпус 1 размещенные на вертикальных полых осях 2 опорные ролики 3, дополнительный опорный ролик 4, установленный на горизонтальной полой оси 5, торсионы 6, соединенные рычагами 7 с вилками 8, несущими шарнирные опоры 9, на которых установлены стабилизирующие ролики 10.

Ролики 3 и 4 и оси 2 и 5 имеют специальные радиальные отверстия 11 и 12. Торсионы 6 установлены от осей 2 опорных роликов 3 на расстоянии составляющем 1,5-4 диаметра Dp опорного ролика, а дополнительный опорный ролик 4 выполнен с шириной ручья, составляющей 2-4 ширины ручья опорного ролика 3. Данные соотношения определены в целях создания необходимого постоянного усилия поджатия кромок трубы стабилизирующими роликами с их упругим подпружи- ниванием при повышении точности геометрических размеров трубы и качества сварки. Причем место обжатия трубы стабилизирующими роликами постоянно, а при изменении угла установки рычагов относительно оси трубы изменяется длина усилия поджатия, которое в свою очередь перестает быть постоянным и уменьщается при неизменном моменте закручивания на торсионах. Поэтому граничный предел установки торсионо здесь также зависит от диаметра опорных роликов, создающих основное усилие сжатия кромок трубы, и лишь при значении соответствующего расстояния, не большем 4 диаметров, обеспечивается хорошее качество сварки. Кроме того, усилие поджатия стабилизирующими роликами, создавае мое.торсионами, допжно быть меньше сварочного усилия на опорных ролика в 1-4 раза, что обеспечивает оптимальные условия качественной сварки

5

0

5

и при равнопрочности конструкции выбранный интервал расстояний позволяет получить более высокую точность геометрических размеров трубы, пре- . дотвратить возможность раскрытия сварного шва.

Стабилизирующие ролики 10 установлены в вилках 8, соединенных с рычагами 7, на шаровых опорах 9 с возможностью их самоустановки по трубе во всех плоскостях. Это позволяет (в отличие от подпружинивания) поддерживать постоянное усилие поджатия даже при отклонении трубы от прямолинейности, исключается образование дефектов на поверхности трубы и повышенный износ роликов.

Все оси опорных роликов выполнены полыми и неподвижными, т.е. зафиксированными от вращения, что повьш1ает надежность работы устройства, долговечность инструмента за счет улучшения условий охлаждения опорных роликов и их подшипников, обеспечивается более надежный и простой способ подвода и отвода смазывающе- охлаждающей жидкости к опорным роликам и подшипникам через специальнь е радиальные отверстия -И и 2.

В процессе работы трубная заготовка 13, попадая в опорные ролики 3, доформовывается в них, сваривается, затем труба поступает в ста-, билизирующие ролики 10, которые под- 5 жимают трубу и предотвращают сварной шов от раскрытия в процессе его кристаллизации за счет упругости торсионов 6. При отклонении трубы в процессе сварки от прямолинейности стабилизирующие ролики 10 поворачиваются на шарнирных опорах 9 и самоустанавливаются по трубе без дополнительных нагрузок, исключая образование дефектов на поверхности 5 трубы и повьштенный износ роликов. Во время сварки опорный ролик 4 образует фиксированное дно калибра трубы, постоянно вращаясь в подшипниках на неподвижной полой оси 5, которая для регулирования проф1-шя трубы может поворачиваться на необходимый угол.

0

0

0

Вращаясь на неподвижных полых осях 2, опорные ролики 3 своими

рабочими поверхностями воздействуют на небольшие участки поверхности трубной заготовки 13, прилегающие к кромкам. При регулировании профиля

31

трубы оси 2 могут установочно перемещать в вертикальном и горизонталь ном направлениях.

Усилие сжатия кромок трубной заготовки 13 регулируется опорными роликами 3 через перемещения осей 2, а стабилизирующими роликами 10 - через закручивание торсио- нов 6.

912294

Предлагаемое техническое решение по сравнению с известным позволяет повысить производительность, улучшить качество сварки благо5 даря стабилизации положения свариваемых кромок и предотвращению раскрытия сварного шва, повысить надежность и долговечность сварочной клети стана Для изготовfO ления прямошовных труб.

V

А-А .2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| Сварочная клеть стана для изготовления прямошовных труб | 1983 |

|

SU1113197A1 |

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| Устройство для сварки труб | 1983 |

|

SU1094636A1 |

| Сварочная клеть стана для изготовления прямошовных труб | 1989 |

|

SU1729651A1 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Технологический инструмент сварочной клети трубоэлектросварочного агрегата | 1986 |

|

SU1324701A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

Редактор Н.Тупица

Заказ 68/1.0

Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель Л.Лапина Техред Л.Олейник.

Корректор Т.Колб

| Сварочный узел стана для изготовления сварных прямошовных труб | 1977 |

|

SU707643A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сварочная клеть стана для изготовления прямошовных труб | 1983 |

|

SU1113197A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1983-08-29—Подача