Изобретение относится к сварочному оборудованию и предназначено для использования в установках для сварки и пайки в тлеющем разряде.

Целью изобретения является сокращение времени разогрева свариваемых деталей путем сокращения времени горения дугового разряда.

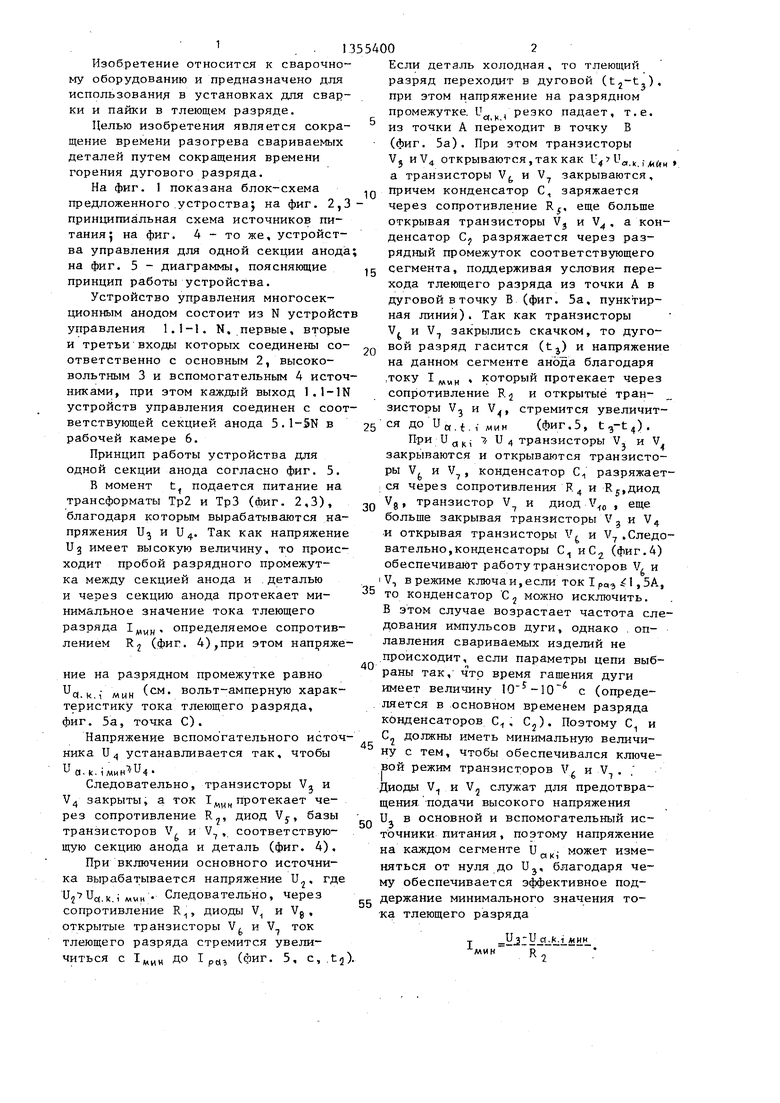

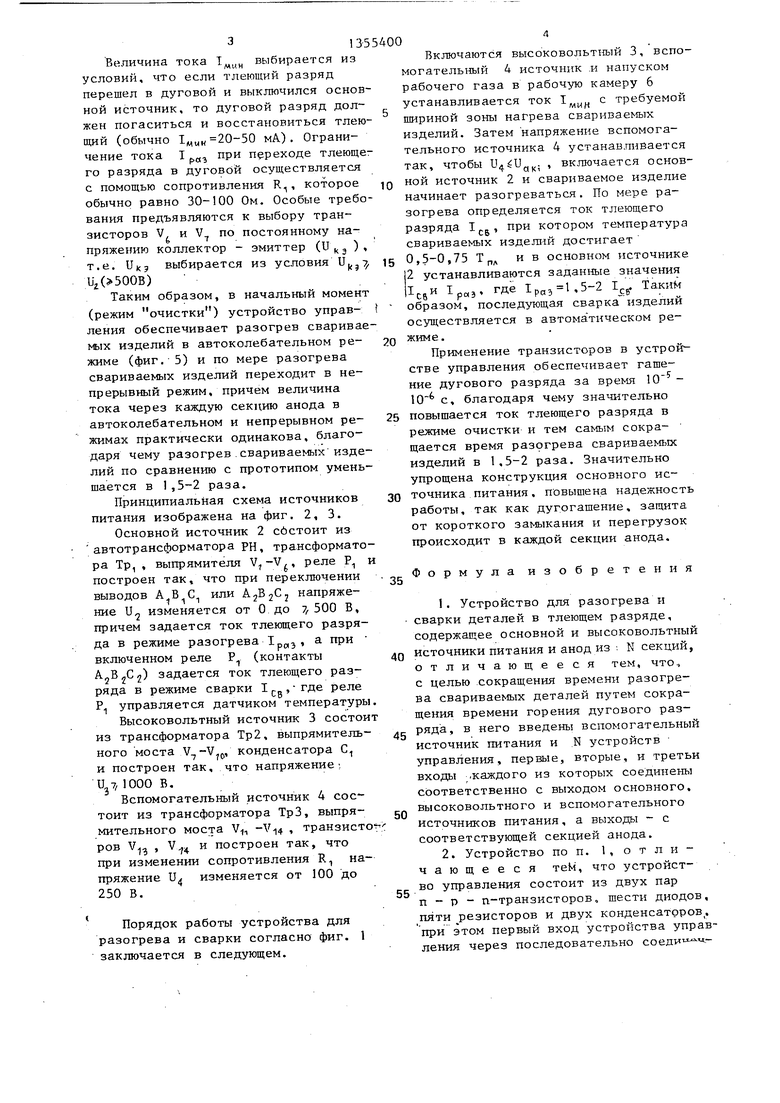

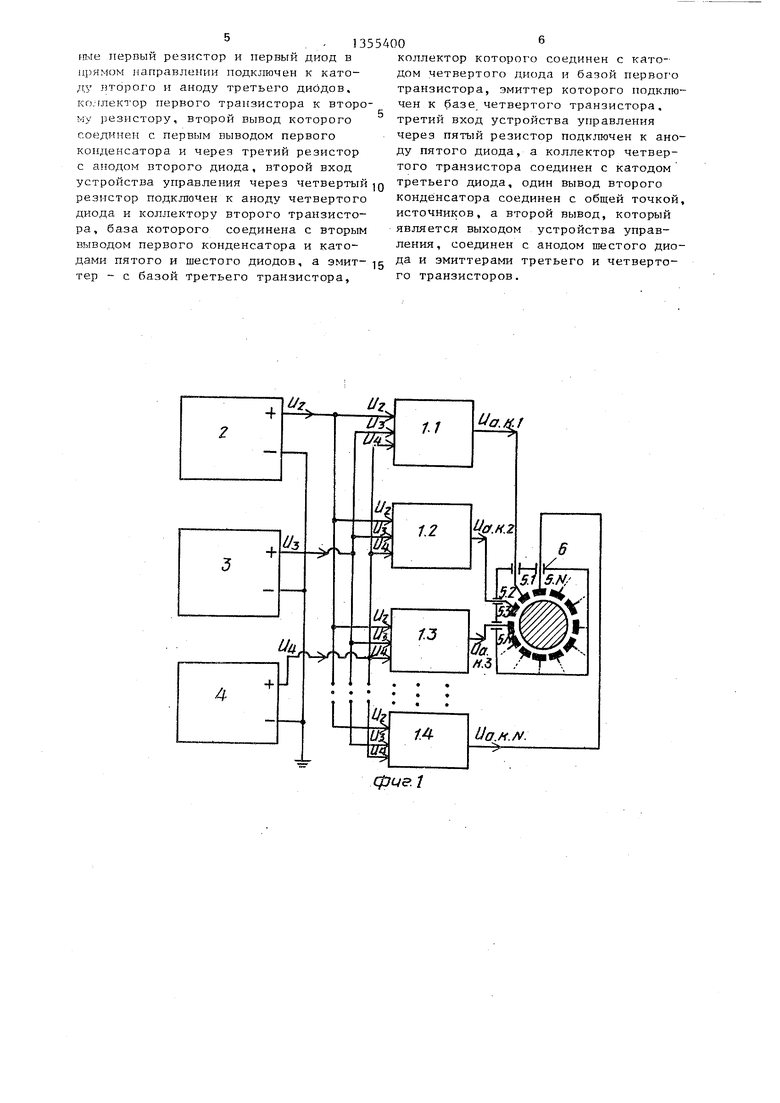

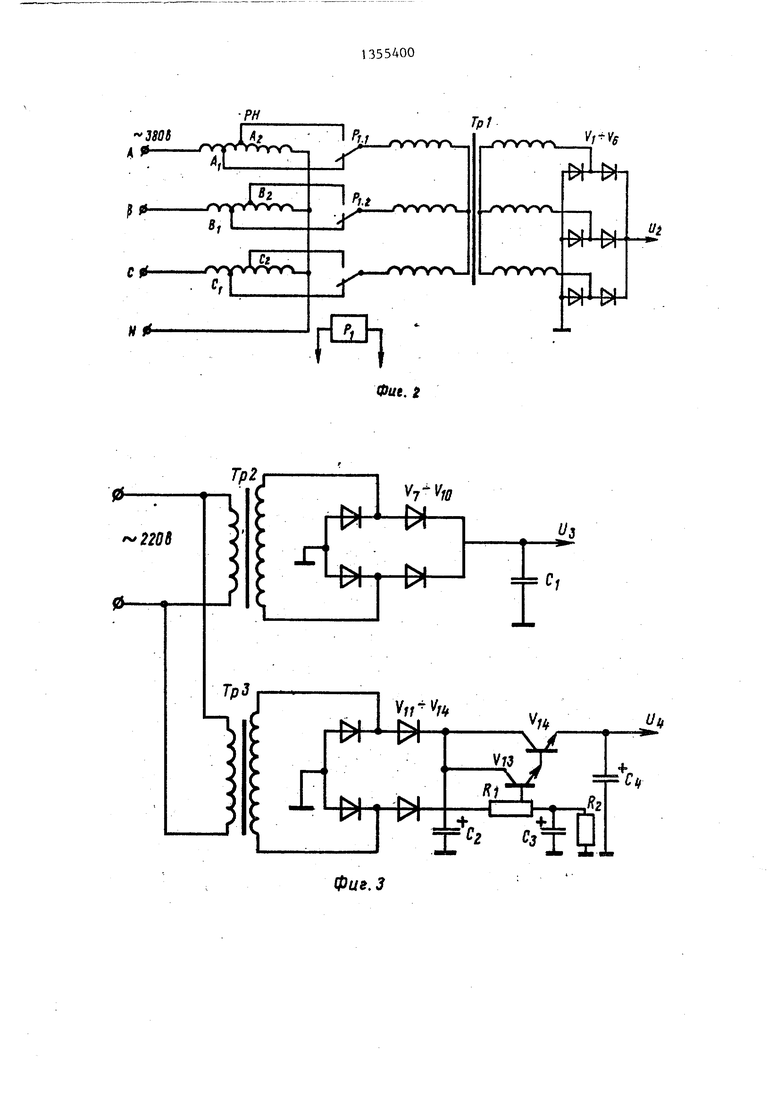

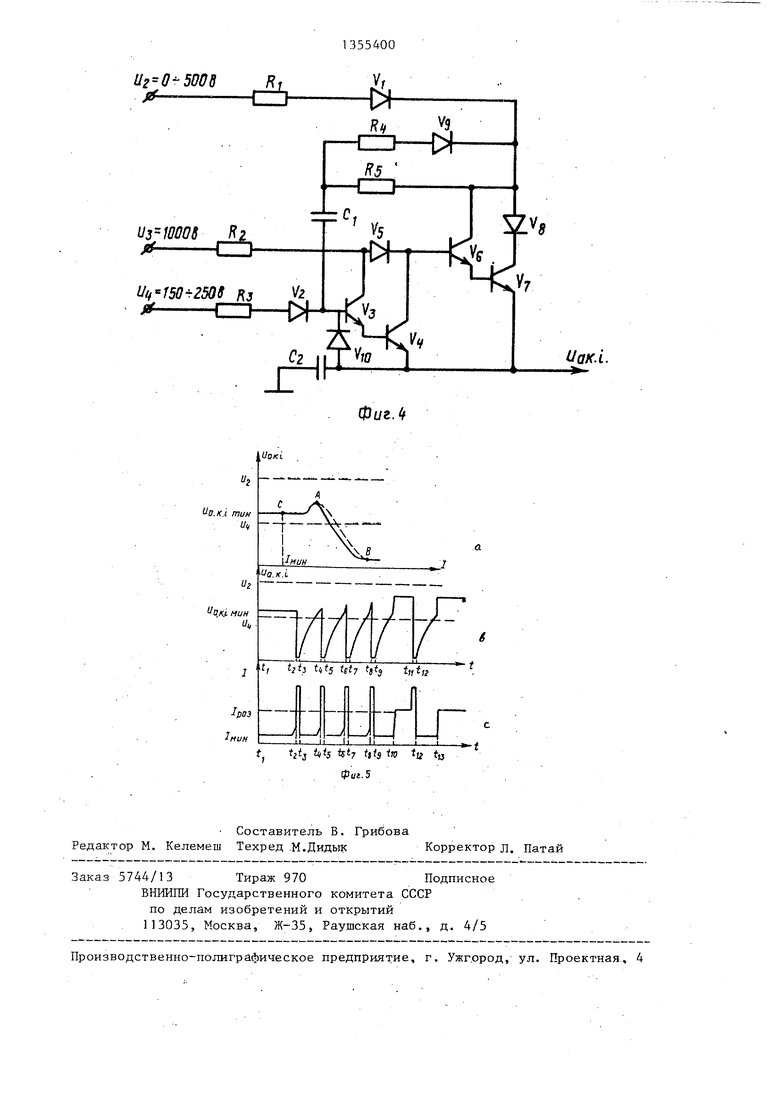

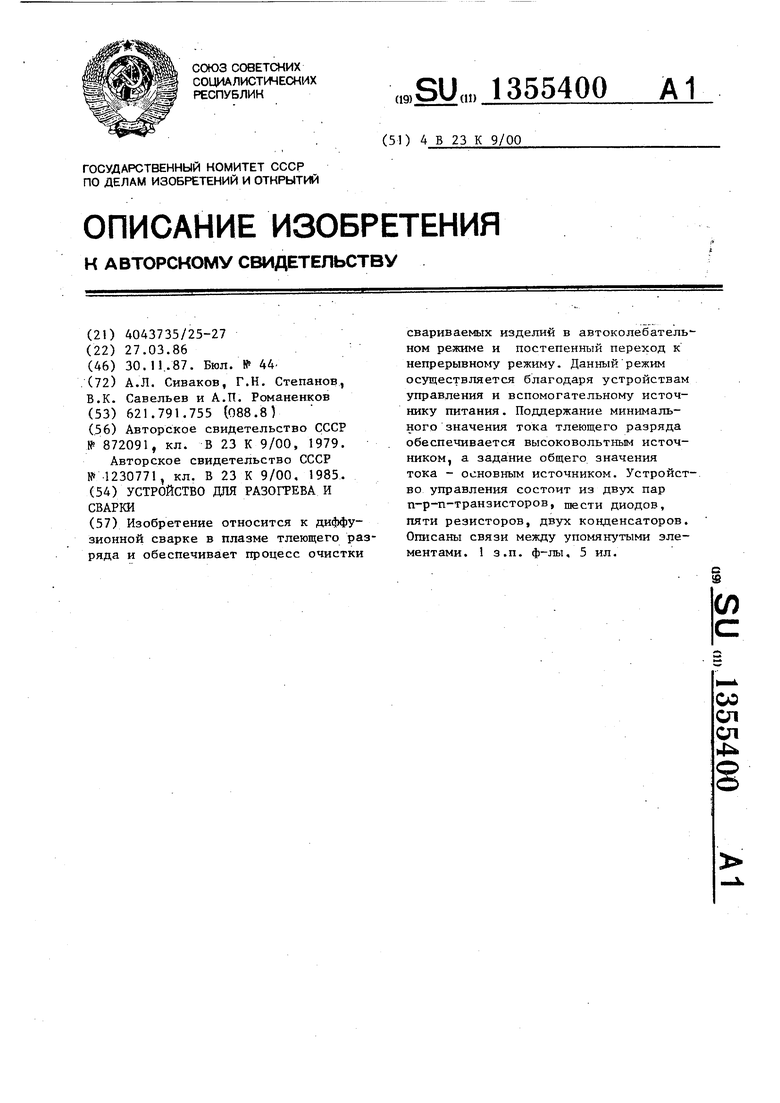

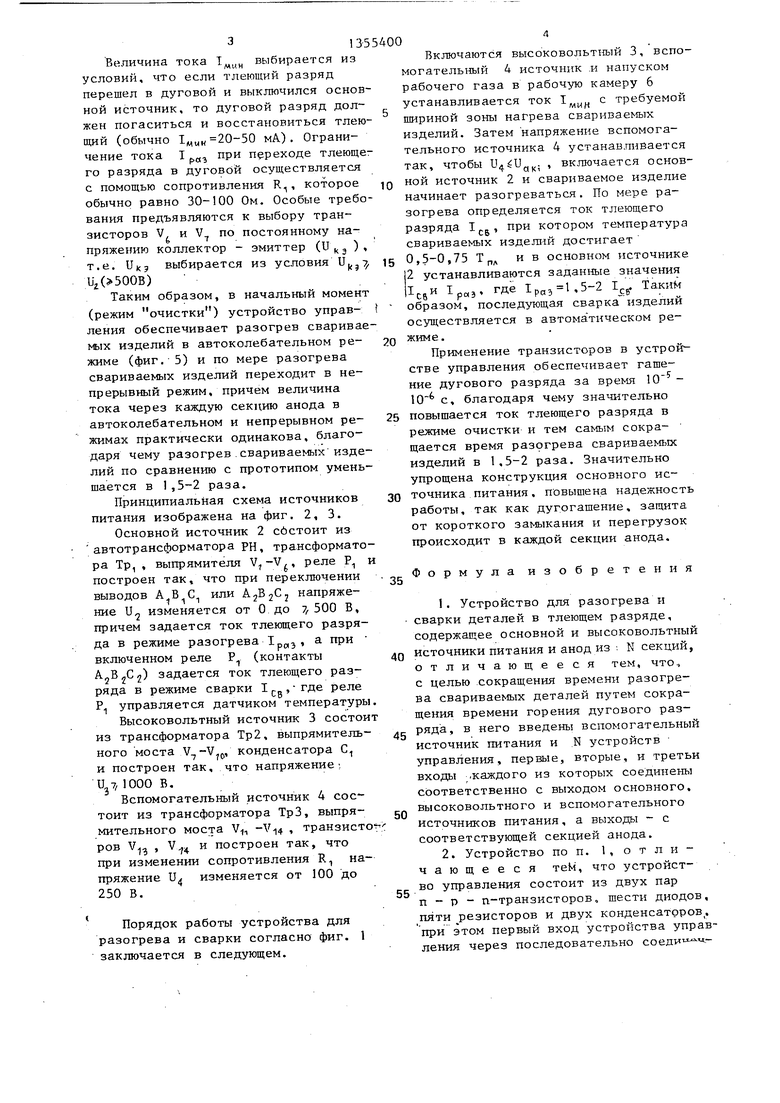

На фиг. 1 показана блок-схема предложенного устроства, на фиг. 2,3 принципиальная схема источников питания; на фиг. 4 - то же, устройства управления для одной секции анода на фиг. 5 - диаграммы, поясняющие принцип работы устройства.

Устройство управления многосекционным анодом состоит из N устройств управления 1.1-1. N, первые, вторые и третьи входы которых соединены со- ответственно с основным 2, высоковольтным 3 и вспомогательным 4 источниками, при этом каждый выход 1.1-1N устройств управления соединен с соответствующей секцией анода 5.1-5N в рабочей камере 6.

Принцип работы устройства для одной секции анода согласно фиг. 5.

В момент t подается питание на трансформаты Тр2 и ТрЗ (фиг. 2,3), благодаря которым вырабатываются напряжения и и 114. Так как напряжение Ug имеет высокую величину, то происходит пробой разрядного промежутка между секцией анода и .деталью и через секцию анода протекает минимальное значение тока тлеющего

разряда I

мин

определяемое сопротивлением Rj (фиг. 4),при этом напряжение на разрядном промежутке равно Uq 1 , мин - вольт-амперную характеристику тока тлеющего разряда, фиг. 5а, точка С).

Напряжение вспомогательного источника и устанавливается так, чтобы

и а. к. iMHH U4

Следовательно, транзисторы Vj и

V, закрыты, а ток 1 протекает через сопротивление R, диод Vj, базы транзисторов V, и V, соответствующую секцию анода и деталь (фиг. 4). При включении основного источника вырабатывается напряжение U, где Uj Ucf.K.i ,„„ . Следовательно, через сопротивление R, диоды V, и Vg, открытые транзисторы V и V ток тлеющего разряда стремится увеличиться с I,..н до ТРИ, (фиг. 5, с, .tj

0

д

п

0

5

0

5

5

0

Если деталь холодная, то тлеющий разряд переходит в дуговой (,), при этом напряжение на разрядном промежутке, и j, резко падает, т.е. из точки А переходит в точку В (фиг. 5а). При этом транзисторы Vj иУ открываются,так как .к.м(н а транзисторы Vj и V закрываются, причем конденсатор С, заряжается через сопротивление R, еще больше открывая транзисторы Vj и V, а конденсатор Cj разряжается через разрядный промежуток соответствующего сегмента, поддерживая условия перехода тлеющего разряда из точки А в дуговой в точку В (фиг. 5а, пунктирная линия). Так как транзисторы V, и V закрылись скачком, то дуговой разряд гасится (tj) и напряжение на данном сегменте анода благодаря току который протекает через сопротивление R.-j и открытые транзисторы Vj и V, стремится увеличится до Uj,, -„ин (фиг.5, tg-t).

При -7, и 4 транзисторы V, и V закрываются и открываются транзисторы V и V, конденсатор С разряжается через сопротивления R и Vg, транзистор V и диод , еще больще закрывая транзисторы V и V4 и открывая транзисторы V и V., .Следовательно, конденсаторы С, иС2 (фиг.4) обеспечивают работу транзисторов V, и I VT в режиме ключа и,если ток Ipq,1,5А, то конденсатор С можно исключить. В этом случае возрастает частота следования импульсов дуги, однако . оп- лавления свариваемых изделий не происходит, если параметры цепи выбраны так, что время гашения дуги имеет величину с (определяется в основном временем разряда конденсаторов С, Cj). Поэтому С и Cj должны иметь минимальную величину с тем, чтобы обеспечивался ключевой режим транзисторов V, и V . Iь 1

Диоды V и Vj служат для предотвращения подачи высокого напряжения и, в основной и вспомогательный источники питания , поэтому напряжение на каждом сегменте U,- может изменяться от нуля до Uj, благодаря чему обеспечивается эффективное под- gg держание минимального значения то- ка тлеющего разряда

т .:1ЛЯ1

МИН

- 1355400

Величина тока I выбирается из условий, что если тлеющий разряд перешел в дуговой и выключился основной источник, то дуговой разряд должен погаситься и восстановиться тлеющий (обычно If,,, 20-50 мА) , Ограничение тока I при переходе тлеющего разряда в дуговой осуществляется с помощью сопротивления R, которое обычно равно 30-100 Ом. Особые требования предъявляются к выбору транзисторов V, и V по постоянному напряжению коллектор - эмиттер (U )

10

Включаются высоковольтный 3, вспомогательный 4 источник .и напуском рабочего газа в рабочую камеру 6 устанавливается ток с требуемой шириной зоны нагрева свариваемых изделий. Затем напряжение вспомогательного источника 4 устанавливается так, чтобы , , включается основной источник 2 и свариваемое изделие начинает разогреваться. По мере разогрева определяется ток тлеющего

разряда I

СБ

при котором температура

свариваемых изделий достигает

выбирается из условия U. 7/ 15 ,75 Т и в основном источнике

К9 /

т.е. и(.500В)

Таким образом, в начальный момент (режим очистки) устройство управ- t ления обеспечивает разогрев свариваемых изделий в автоколебательном режиме (фиг. 5) и по мере разогрева свариваемых изделий переходит в непрерывный режим, причем величина тока через каждую секцию анода в автоколебательном и непрерывном режимах практически одинакова, благодаря чему разогрев . свариваемых изделий по сравнению с прототипом уменьшается в 1,5-2 раза.

Принципиальная схема источников питания изображена на фиг. 2, 3.

Основной источник 2 сйстоит из автотрансформатора рн, трансформатора Тр, , выпрямителя V,-V,, реле Р и построен так, что при переключении выводов А или напряжение и изменяется от О до 7/500 В, причем задается ток тлеющего разря20

25

30

35

устанавливаются заданные значения

С6

и I

раз

где 1рс, ,5-2 I

сб

Таки

образом, последующая сварка изделий осуществляется в автоматическом режиме.

Применение транзисторов в устрой стве управления обеспечивает гашение дугового разряда за время 10 - 10 с, благодаря чему значительно повышается ток тлеющего разряда в режиме очистки и тем самым сокращается время разогрева свариваемых изделий в 1,5-2 раза. Значительно упрощена конструкция основного источника питания, повышена надежность работы, так как дугогашение, защита от короткого замыкания и перегрузок происходит в каждой секции анода,

Формула изобретения

1.Устройство для разогрева и сварки деталей в тлеющем разряде, содержащее основной и высоковольтный источники питания и анод из ; N секций, отличающееся тем, что,

да в режиме разогрева I

роэ

а при

включенном реле Р (контакты ) задается ток тлеющего разряда в режиме сварки I j;,, где реле Р управляется датчиком температуры.

Высоковольтный источник 3 состоит из трансформатора Тр2, выпрямительного моста , конденсатора С, и построен так, что напряжение;. 1000 В,

Вспомогательный источник 4 состоит из трансформатора ТрЗ, выпрямительного моста V, V-i4 транзисто

ров V

П

V

74

И построен так, что

при изменении сопротивления R напряжение и изменяется от 100 до 250 В.

Порядок работы устройства для разогрева и сварки согласно фиг, 1 заключается в следующем.

Включаются высоковольтный 3, вспомогательный 4 источник .и напуском рабочего газа в рабочую камеру 6 устанавливается ток с требуемой шириной зоны нагрева свариваемых изделий. Затем напряжение вспомогательного источника 4 устанавливается так, чтобы , , включается основной источник 2 и свариваемое изделие начинает разогреваться. По мере разогрева определяется ток тлеющего

разряда I

СБ

при котором температура

свариваемых изделий достигает

. 7/ 15 ,75 Т и в основном источнике

К9 /

устанавливаются заданные значения

0

5

0

5

С6

и I

раз

где 1рс, ,5-2 I

сб

Таки

образом, последующая сварка изделий осуществляется в автоматическом режиме.

Применение транзисторов в устрой стве управления обеспечивает гашение дугового разряда за время 10 - 10 с, благодаря чему значительно повышается ток тлеющего разряда в режиме очистки и тем самым сокращается время разогрева свариваемых изделий в 1,5-2 раза. Значительно упрощена конструкция основного источника питания, повышена надежность работы, так как дугогашение, защита от короткого замыкания и перегрузок происходит в каждой секции анода,

Формула изобретения

0

0

5

1.Устройство для разогрева и сварки деталей в тлеющем разряде, содержащее основной и высоковольтный источники питания и анод из ; N секций, отличающееся тем, что,

с целью сокращения времени разогрева свариваемых деталей путем сокращения времени горения дугового раз- ряда, в него введены вспомогательный источник питания и N устройств управления, первые, вторые, и третьи входы .каждого из которых соединены соответственно с выходом основного, высоковольтного и вспомогательного источников питания, а выходы - с соответствующей секцией анода.

2,Устройство по п. 1, о т л и - чающееся теМ, что устройство управления состоит из двух пар

п - р - п-транзисторов, шести диодов, пяти резисторов и двух конденсаторов, при этом первый вход устройства управления через последовательно соедиг - ные первый резистор и первый диод в прямом на.правлегнии подключен к катоду .чторого и аноду третьего диодов, коллектор первого транзистора к второму резистору, второй вывод которого соединен с первым выводом первого конденсатора и через третий резистор с анодом второго диода, второй вход

устройства управления через четвертый Q третьего диода, один вывод второго

конденсатора соединен с общей точко источников, а второй вывод, который является выходом устройства управления, соединен с анодом шестого ди да и эмиттерами третьего и четверто го транзисторов.

резистор подключен к аноду четвертого диода и коллектору второго транзистора, база которого соединена с вторым выводом первого конденсатора и катодами пятого и шестого диодов, а эмит- тер - с базой третьего транзистора.

коллектор которого соединен с катодом четвертого диода и базой первог о транзистора, эмиттер которого подключен к базе четвертого транзистора, третий вход устройства управления через пятый резистор подключен к аноду пятого диода, а коллектор четвертого транзистора соединен с катодом

третьего диода, один вывод второго

конденсатора соединен с общей точкой, источников, а второй вывод, который является выходом устройства управления, соединен с анодом шестого диода и эмиттерами третьего и четвертого транзисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство импульсного нагрева | 1987 |

|

SU1466880A1 |

| Источник питания для сварки изделий тлеющим разрядом | 1985 |

|

SU1263466A1 |

| Устройство для разогрева и сварки деталей тлеющим разрядом | 1984 |

|

SU1230771A1 |

| Устройство управления процессом диффузионной сварки | 1985 |

|

SU1281360A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Устройство для электродуговой сварки | 1982 |

|

SU1038129A1 |

| Установка диффузионной сварки | 1985 |

|

SU1311883A1 |

| Устройство напуска и откачки рабочего газа | 1983 |

|

SU1113228A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ ПЕРЕМЕННОГО ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2065344C1 |

Изобретение относится к диффузионной сварке в плазме тлеющего разряда и обеспечивает процесс очистки свариваемых изделий в автоколебатель ном режиме и постепенный переход к непрерывному режиму. Данный режим осуществляется благодаря устройствам управления и вспомогательному источнику питания. Поддержание минимального значения тока тлеющего разряда обеспечивается высоковольтньм источником, а задание общего значения тока - основным источником. Устройство управления состоит из двух пар п-р-п-транзисторов, шести диодов, пяти резисторов, двух конденсаторов. Описаны связи между упомянутыми элементами. 1 з.п. ф-лы, 5 ил. со СП СЛ 4

Чж лТЛчТ

5Л

ТЧ

фцеЛ

нкVrYs

Фиг.З

Фие. i

Авторы

Даты

1987-11-30—Публикация

1986-03-27—Подача