Изобретение относится к способам получения бумаги и может быть использовано в целлнмюзно-бумажной промышленности при производстве наполненных видов клееной или неклееной бумаги.

По основному авт.св. № 1079718 известен способ получения бумаги, включающий приготовление бумажной массы, обработку кислой оборотной воды, содержащей соли алюминия, щелочным реагентом или смесью его с полиакриламидом до рН 7,0-9,5у разбавление бумажной массы обработанной оборотной водой непосредствен но после указанной обработки и отлив : бумажного полотна .

Однако известным способом не удается значительно повысить физикомеханическую прочность бумажного листа и прочность поверхности к выщипыванию вследствие частичного разрушения агрегатов мелких частиц, образовавшихся при обработке оборотной вода щелочным реагентом или смеСЬЮ его с полиакриламидом.

Целью изобретения является повышение прочности поверхности бумаги к выщипыванию при одновременном снижении ее себестоимости.

Указанная цель достигается тем, что согласно известному способу обработку оборотной воды щелочным реагентом или его смесью с полиакриламдом проводят в присутствии КаТИОННОго полиэлектролита в количестве 0,003-0,03% от массы бумаги.

В качестве катионного полиэлектрлита используют полиэтиленимин или продукт поликонденсации дидиандиамида, формальдегида и уротропина, или катионный полиакриламид, или полиамидаминэпихлоргидриновую смолу.

Обработку оборотной воды смесью щелочного реагента с полиакриламидом в присутствии катионного полиэлектролита проводят при соотношении катионного полиэлектролита и полиакг риламида соответственно 1:1 - 1:10.

Применение катионного полиэлектро лита дополнительно в процессе обработки оборотной воды щелочным реагентом или смесью его с долиакриламидом обеспечивает; получение жестких агрегатов из мелких частиц, взвешенных в оборотной воде. Такие агрегаты менее чувствительны к напряжению сдвига и не разрушаются полностью

при гидродинамических воздействиях. Поэтому они обладают слабой способностью транспортироваться капиллярными потоками в места межволоконных контактов при формовании,, бумаги, создавая таким образом наиболее .благоприятные условия для осуществления межволоконных контактов и способствуя образованию более сомкнутого бумажногр листа.

Прочная сомкнутая структура бумажного листа обеспечивает высокую стойкость поверхности бумаги к вьш1ипыванию.

Для получения бумаги с высокой прочностью поверхности к выщипыванию необходимой является операция по подщелачиванию оборотной воды, а оптимальным соотношением расходов катионного полиэлектролита и полиакриламида является 1:1-1:10.

При указанной обработке, помимо увеличения прочности поверхности бумаги к выщипыванию, повышается удержание мелкого волокна и наполнителя, снижается расход сульфата алюминия и канифольного клея для смоляной проклейки, что способствует снижению себестоимости бумаги. . По данному изобретению можно получать клееную и.неклееную бумагу, содержащую в композиции различные полуфабрикаты: сульфитную и сульфатную, хвойную и лиственную целлюлозу, полуцеллюлозу, древесную массу в разнообразных соотношениях, минеральные наполнители: каолин, мел, тальк, бланфикс и т.д., а также различные проклеивающие и упрочняющие добавки: канифольный клей, укрепленный клей, крахмал и его модификаты, латексы и т.д.

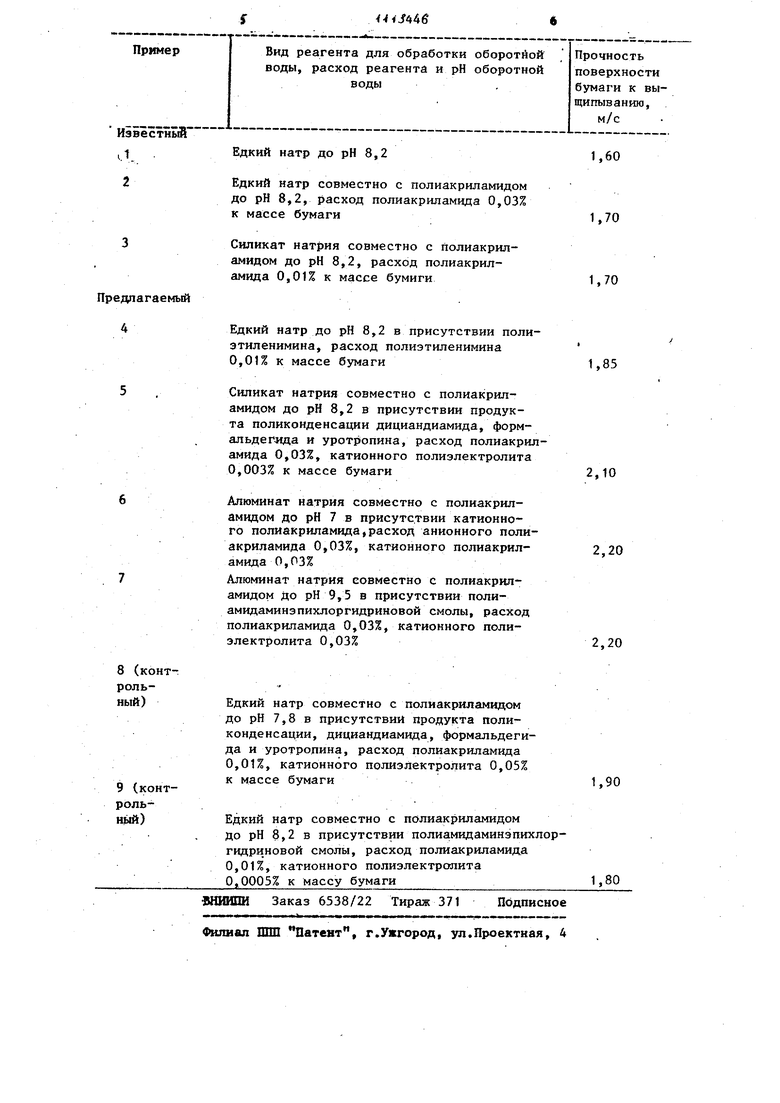

Пример 1 (известный). Готовят бумажную массу из 100% сульфитной беленой хвойной целлюлозы А-1,20% каолина КН-80;2,6% канифольного клея и 5,0% сульфата алюминия. рН бумажной массы 4,8. Оборотную воду обрабатывают едким натром до рН- 8,2 и непосредственно после обработки направляют на разбавление бумажной массы. Получают офсетную бумагу массой 100 г/м, зольность бумаги 12%, проклейка 1,75 мм.

Определяют прочность поверхности бумаги к вьшщпыванию по ГОСТ 24356-80.

П р и м е р 2 (известный). Бумажную массу готовят по примеру 1. Оборотную воду обрабатывают едким натром совместно с полиакриламидом до рН 8,2, расход полиакриламида 0,03% 5 к массе бумаги. Получают офсетную бумагу массой 100 г/м, зольность бумаги 12%, проклейка 1,75 мм. Бумагу испытывают.

Примерз (иэвестньй). Бумаж- 10 ную массу готовят по примеру 1. Оборотную воду обрабатьгоают силикатом натрия совместно с полиакриламидом до рН 8,2, расход псшиакриламида 0,01% к массе . Получают оф- 5 етиую бумагу массой 100 г/м2, зольость бумаги 12%, проклейка 1,75 мм. Бумагу испытывают.

П р и м е р 4 (предлагаемый). Готовят бумажную массу из 100% сульфит-20 ной беленой хвойной целлюлозы А-1, 18% каолина КН-80; 2,0% канифольного клея и 4,5% сульфата алюминия, рН бумажной массы 5,1. Оборотную воду обрабатывают едким натром совместно 25 с полиэтиленимином до рН 8,2 и непосредственно после обработки направляют на разбавление бумажной массы, расход полиэтяленимина 0,01% к массе бумаги. Получают офсетную бумагу зо массой 100 Г/М7 зольность бумаги 12%, проклейка 1,75 мм. Бумагу испытывают.

П р и м е р 5 (предлагаемый). Бумажную массу готовят по примеру 4. „ Оборотную воду обрабатывают силикатом натрия совместно с полиакриламидом до рН 8,2 в присутствии продукта поликонденсации дидиандиамида, формальдегида иуротропина. Расход ПОЛИ- JQ акриламида 0,03%, катионного полиэлектролита О,003%к массе бумаги. олучают офсетную бумагу массой 100 г/м, зольность бумаги 12%, проклейка 1,75 мм. Бумагу испытывают. ,

П р и м е р 6 (предлагаемый). Буажную массу готовят по примеру 4. Оборотную воду о,брабатывают алюминатом натрия совместно с полиакриламидом до рН 7,0 в присутствии полиакриамида катионного. Расход анионного полиакриламида 0,03%, полиакриламида катионного 0,03% к массе бумаги. Получают офсетную бумагу массой 100 г/м, зольность бумаги 12%, проклейка 1,75 мм. Бумагу испытывают.

П р и м е р 7 (предлагаемый). Бумажную массу готовят по примеру 4. Оборотную воду обрабатьгаают алюминатом натрия совместно с полиакриламидом до рН 9,5 в присутствии полиамидаминэпихлоргидриновой смолы. Расход полиакриламида 0,03%, катионного полэлектролита 0,003% к массе бумаги. Получают офсетную бумагу массой 100 г/м, зольность бумаги 12%, проклейка 1,75 мм. Бумагу испытывают.

П р и м е р 8 (контрольный). Готовят бумажную массу по примеру 4. Оборотную воду обрабатывают едким натром совместно с полиакриламидом до рН 7,5 в присутствии продукта поликонденсации дициандиамида, формальдегида, уротропина. Расход полиакриламида 0,01%, катионного полиэлектролита 0,05% к массе бумаги. Получают офсетную бумагу массой 100 г/м, зольность бумаги 12%, проклейка 1,75 мм. Бумагу испытывают.

Приме р 9, (контрольный). Бу,мажную массу готовят по примеру 4. Оборотную воду обрабатывают едким натром совместно с полиакриламидом до рН 8,2 в присутствии полиамидаминзпихлоргидриновой смолы. Расход полиакриламида 0,01%, катионного полиэлектролита 0,0005% к массе бумаги. Получают офсетную бумагу массой 100 г/м зольность бумаги 12%, проклейка 1,75 мм. Бумагу испытывают.

Результаты испытаний по примерам 1-9 представлены в таблице.

Как видно из данных таблицы, предлагаемый способ позволяет повысить прочность поверхности бумаги к выщипыванию на 15-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1983 |

|

SU1141131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130987C1 |

| Способ получения бумаги для офсетной печати | 1991 |

|

SU1802018A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРАХМАЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1993 |

|

RU2026913C1 |

| Способ получения бумаги | 1982 |

|

SU1079718A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Способ изготовления бумаги для офсетной печати | 1991 |

|

SU1807146A1 |

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333303C1 |

| Способ осаждения смолы на волокнах в процессе изготовления бумаги и картона | 1974 |

|

SU542778A1 |

1. СПОСОБ ПОЛУЧЕНИЯ БУМАГИ по авт.св. № 1079718, отличающийся тем, что, с целью повышения прочности поверхности к выщипыванию при одновременном сниженют ее себестоимости, обработку оборотной воды щелочным реагентом или его смесью с полиакриламидом проводят в присутствии катионного полиэлектролита в количестве 0,0030,03% от массы бумаги. 2.Способ по п.1, отличающийся тем, что в качестве катионного полиэлектролита используют полиэтиленимин или продукт поликонденсации дициандиамида, формальдегида и уротропина, или катионный полиак-риламид, ИЛИ полиамидаминэпихлоргидриновую смолу. 3.Способ по п.1, отличающийся тем, что., обработку оборотной воды смесью щелочного реагента с полиакриламидом в присутствии -1(Л катионного полиэлектролита проводят при соотношении катионного полиэлекТ ролита и полиакриламида соответственно 1:1 - 1:10.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения бумаги | 1982 |

|

SU1079718A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-15—Публикация

1983-06-30—Подача