Изобретение касается контроля «вредной смолы и интенсификации проклейки бумаги и картона.

Одной из наиболее встречающихся проблем целлюлозно-бумажной промышленности является образование «вредной смолы, т. е. скопление смолистых материалов древесины на бумагоделательном оборудовании. Засмаливание одежды бумагоделательных машин приводит к снижению производительности срока службы сеток и сукон, отбраковке бумаги и картона по смоляным пятнам и дырам. Другой проблемой является низкое удержание канифольного клея из природных смол древесины и их модификаций (живичная каннфоль, талловая канифоль, экстракционная канифоль, талловый пек) и их модификации фумаровой кислотой и малеиновым ангидридом на целлюлозных волокнах, применяемых для проклейки бумаги и картона. Удержание природных смол древесины при проклейке составляет 40-60%, что приводит к повышению их расхода,нестабильности проклейки, высокому расходу сульфата алюминия, снижению рН среды до 4,4-4,8. Проклейка в слабокислой и нейтральной средах по различным причинам необходима прежде всего для печатных, мелованных и упаковочных видов бумаги.

Известны способы осаждения природных смол древесины на целлюлозных волокнах.

Наиболее распространенным является применение солей алюминия и применение катионных электролитов на основе поликонденсации органических амидов с формальдегидом.

Ближайшим аналогом изобретения является обработка целлюлозы продуктом поликонденсации дициандиамида, мочевины и формальдегида.

Применяются поликонденсаты дициандиамида, мочевины и формальдегида при мольном соотношении указанных исходных продуктов 1 : 0,5 : 3; 1:0:3; 1:1:4. Процесс осаждения дисперсии смолы продуктами конденсации дициандиамида с формальдегидом заключается во взаимодействии полярных групп смолы и поликонденсата с образованием полол ительно заряженных полисолей. Стабилизация смолы положительным зарядом обеспечивает осаждение и удержание смоляных частиц на поверхности целлюлозных волокон, что позволяет снизить содержание смолы в закрытых системах оборотной воды, так как смола удаляется с бумагой. Эффективность осаждения смолы катионными поликонденсатами возрастает прямо пропорционально числу п заряду адсорбированных ионов. Недостатком оппсанных выше поликонденсатов является невысокий положительный заряд и неустойчивость к электролитам, содержащимся в производствеиной воде, что снижает эффективность нх действия.

С целью повышения эффективности процесса осаждения в качестве нолиэлектролита для осаждения смолы на волокнах используют ноликонденсат дициандиамида, уротроиина и формальдегида при мольном соотношении исходных комцонентов 1:1: 1,2-1 : 1,4 : 2,0 в количестве 0,01-3 вес.% от веса абсолютно сухого волокиа. Поликонденсат можно вводить как до размола целлюлозы (цри удалении «вредной смолы), так и носле размола (при осаждении клеевых частиц на волокне).

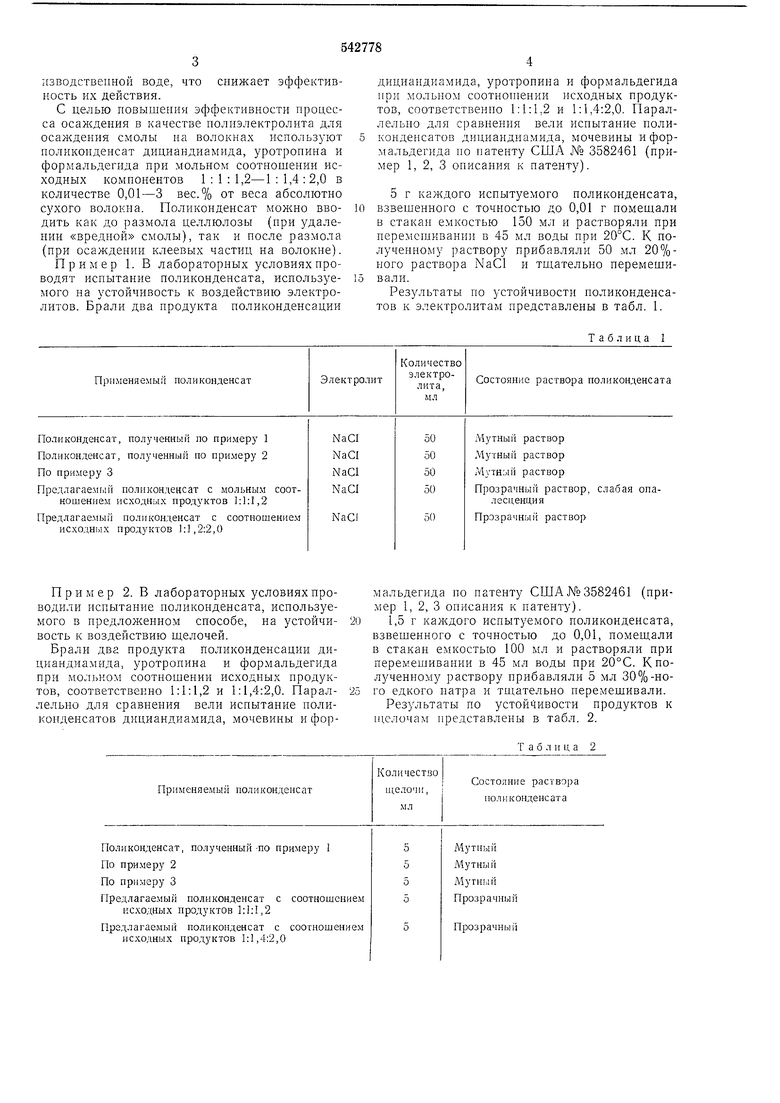

Пример 1. В лабораторных условиях проводят испытание поликонденсата, используемого на устойчивость к воздействию электролитов. Брали два продукта поликонденсации

дициандиамида, уротропина и формальдегида при мольном соотношении исходных продуктов, соответственно 1:1:1,2 и 1:1,4:2,0. Параллельно для сравнения вели иснытание ноликонденсатов дициандиа.мида, мочевины и формальдегида по патенту США N° 3582461 (пример 1, 2, 3 описания к патенту).

5 г каждого испытуемого поликонденсата, взвешенного с точностью до 0,01 г номещали в стакан емкостью 150 мл и растворяли при перемешивании в 45 мл воды при 20°С. К полученному раствору прибавляли 50 мл 20%ного раствора NaCl и тщательно перемешивали.

Результаты по устойчивости ноликонденсатов к электролитам представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1975 |

|

SU549541A1 |

| Способ изготовления бумаги санитарно-гигиенического и бытового назначения | 1980 |

|

SU870555A1 |

| Способ подготовки бумажной массы для изготовления бумаги | 1980 |

|

SU953054A1 |

| Способ получения бумаги | 1983 |

|

SU1113446A2 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Способ антистатической обработки бумаги и картона | 1981 |

|

SU1000511A1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

| Способ подготовки бумажной массы | 1982 |

|

SU1052603A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

Пример 2. В лабораторных условиях проводили испытание ноликонденсата, используемого в предложенном способе, на устойчивость к воздействию щелочей.

Брали два продукта поликоиденсации дициандиамида, уротропина и формальдегида при мольном соотношении исходных продуктов, соответственно 1:1:1,2 и 1:1,4:2,0. Параллельно для сравнения вели испытание поликоиденсатов дициандиамида, мочевины и форПрименяемый пол и конденсат

Полнконденсат, полученный-по примеру 1 По при.меру 2 По примеру 3

Предлагаемый полнконденсат с соотношением исходных продуктов 1:1:1,2

Предлагаемый поли конденсат с соотношением исходных продуктов 1:1,4:2,0

мальдегида по патенту США А9 3582461 (пример 1, 2, 3 описания к патенту).

1,5 г каждого испытуемого поликонденсата, взвешенного с точностью до 0,01, помещали в стакан емкостью 100 мл и растворяли при перемешивании в 45 мл воды при 20°С. К полученному раствору прибавляли 5 мл 30%-ного едкого натра и тщательно перемешивали.

Результаты по устойчивости продуктов к щелочам представлены в табл. 2.

Таблица 2

Состояние раствора юликондепсата

Мутный Мутный Мутный Прозрачный

Прозрачный

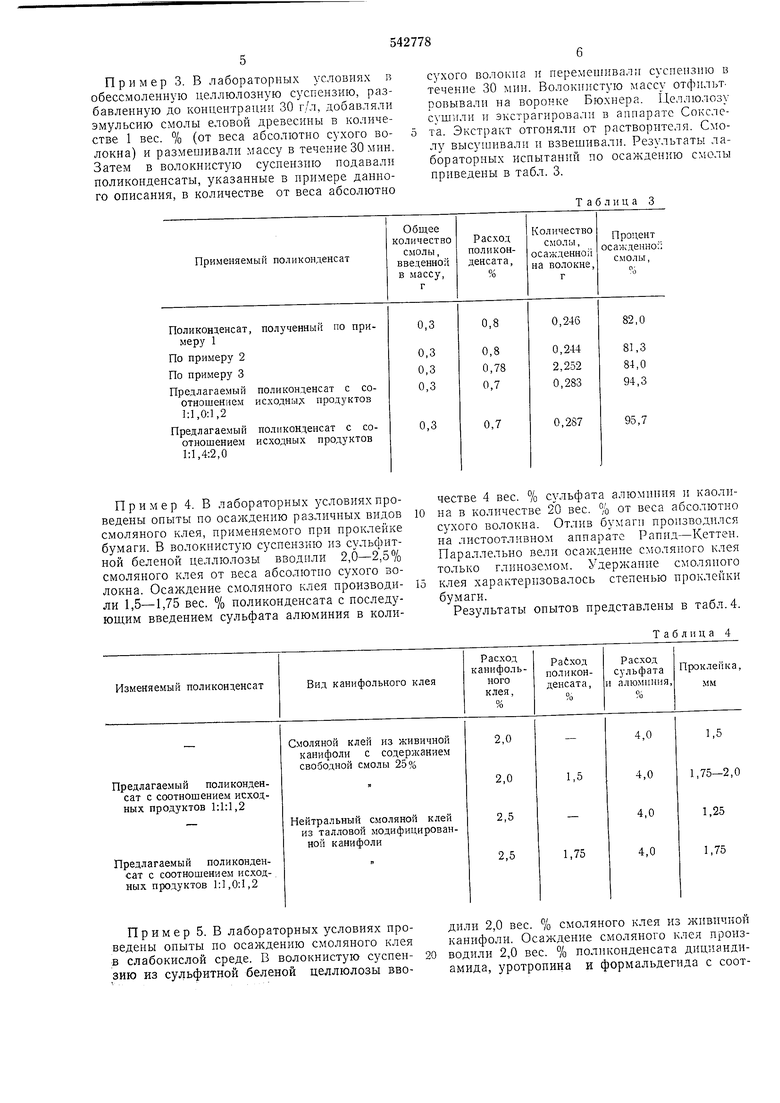

Пример 3. В лабораторных условиях в обессмоленную целлюлозную суспензию, разбавленную до концентрации 30 г/л, добавляли эмульсию смолы еловой древесины в количестве 1 вес. % (от веса абсолютно сухого волокна) и размешивали массу в течение 30 мин. Затем в волокнистую суспензию подавали поликонденсаты, указанные в примере данного описания, в количестве от веса абсолютно

Пример 4. В лабораторных условиях проведены опыты по осаждению различных видов смоляного клея, применяемого при проклейке бумаги. В волокнистую суспензию из сульфитной беленой целлюлозы вводили 2,0-2,5% смоляного клея от веса абсолютно сухого волокна. Осаждение смоляного клея производили 1,5-1,75 вес. % поликонденсата с последующим введением сульфата алюминия в колиПример 5. В лабораторных условиях проведены опыты по осаждению смоляного клея в слабокислой среде. В волокнистую суспензию из сульфитной беленой целлюлозы ввосухого волокна и переменшвали суспепзпю в течение 30 мин. Волокнистую массу отфильтровывали на воронке Бюхнера. Целлюлозу сушили и экстрагировали в аппарате Сокслета. Экстракт отгоняли от растворителя. Смолу высушивали и взвешивали. Результаты лабораторных испытаний по осаждению смолы приведены в табл. 3.

Таблица 3

честве 4 вес. % сульфата алюминия и каолнна в количестве 20 вес. % от веса абсолютно сухого волокна. Отлив бумаги производился на листоотливном аппарате Рапид-Кеттен. Параллельно вели осаждение смоляного клея только глиноземом. Удержание смоляного клея характеризовалось степенью проклейки бумаги. Результаты опытов представлены в табл.4.

Таблица 4

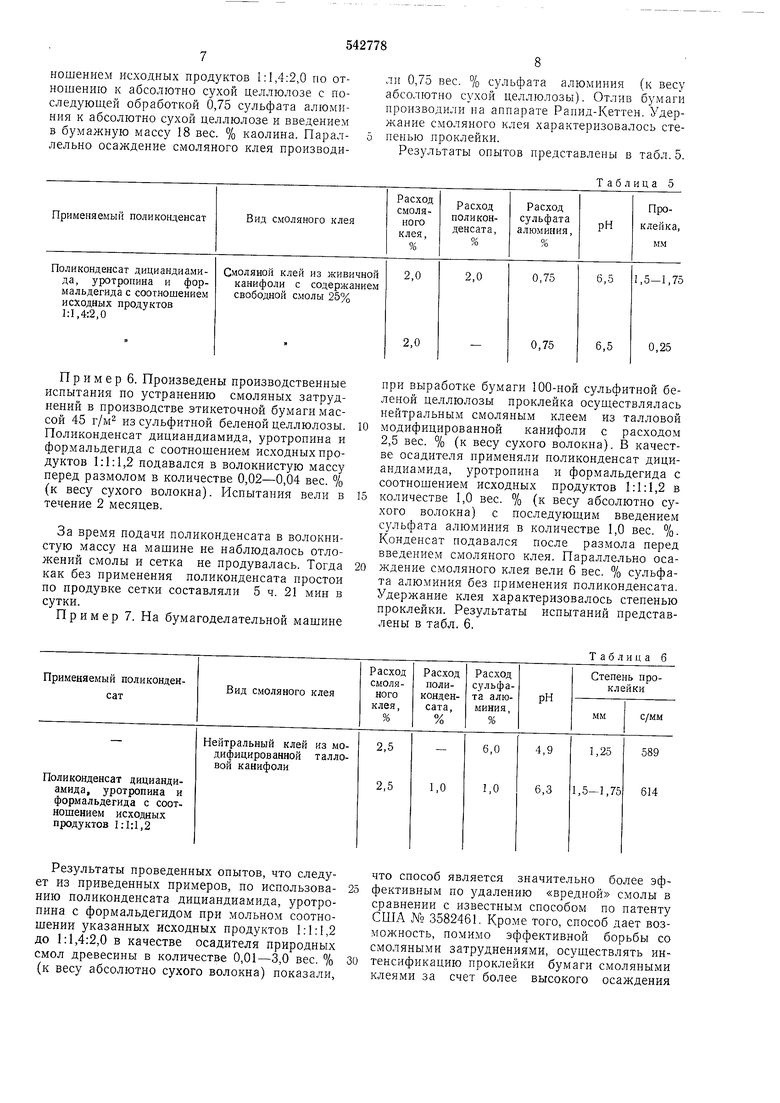

дили 2,0 вес. % смоляного клея из л ивичной канифоли. Осаждение смоляного клея производили 2,0 вес. % поликонденсата дициандиамида, уротропина и формальдегида с соотношением исходных продуктов 1:1,4:2,0 по отношению к абсолютно сухой целлюлозе с последующей обработкой 0,75 сзльфата алюминия к абсолютно сухой целлюлозе и введением в бумажную массу 18 вес. % каолина. Параллельно осаждение смоляного клея производиПример 6. Произведены производственные испытания по устранению смоляных затруднений в производстве этикеточной бумаги массой 45 г/м из сульфитной беленой целлюлозы. Поликонденсат дициандиамида, уротропина и формальдегида с соотношением исходных продуктов 1:1:1,2 подавался в волокнистую массу перед размолом в количестве 0,02-0,04 вес. % (к весу сухого волокна). Испытания вели в течение 2 месяцев.

За время подачи поликонденсата в волокнистую массу на машине не наблюдалось отложений смолы и сетка не продувалась. Тогда как без применения поликонденсата простои по продувке сетки составляли 5 ч. 21 мин в сутки.

Пример 7. На бумагоделательной машине

Результаты проведенных опытов, что следует из приведенных примеров, по использованию поликонденсата дициандиамида, уротропина с формальдегидом при .мольном соотношении указанных исходных продуктов 1:1:1,2 до 1:1,4:2,0 в качестве осадителя природных смол древесины в количестве 0,01-3,0 вес. % (к весу абсолютно сухого волокна) показали.

ли 0,75 вес. 7о сульфата алюминия (к весу абсолютно сухой целлюлозы). Отлив бумаги производили на аппарате Рапид-Кеттен. Удержание смоляного клея характеризовалось степенью проклейки. Результаты опытов представлены в табл.5.

Таблица 5

при выработке бумаги 100-ной сульфитной беленой целлюлозы проклейка осуществлялась нейтральным смоляным клеем из талловой

модифицированной канифоли с расходом 2,5 вес. % (к весу сухого волокна). В качестве осадителя применяли поликонденсат дициандиамида, уротропина и формальдегида с соотношением исходных продуктов 1:1:1,2 в

количестве 1,0 вес. % (к весу абсолютно сухого волокна) с последующим введением сульфата алюминия в количестве 1,0 вес. %. Конденсат подавался после размола перед введением смоляного клея. Параллельно осаждение смоляного клея вели 6 вес. % сульфата алюминия без применения поликонденсата. Удержание клея характеризовалось степенью проклейки. Результаты испытаний представлены Б табл. 6.

Таблица б

что способ является значительно более эффективным по удалению «вредной смолы в сравнении с известным способом по патенту США № 3582461. Кроме того, способ дает возможность, помимо эффективной борьбы со смоляными затруднениями, осуществлять интенсификацию проклейки бумаги смоляными клеями за счет более высокого осаждения 9 клея и его лучшего распределения на волокне и производить проклейку в с табокислой среде, тем самым снизить расход известных осадителей -солей алюминия. Формула изобретения Способ осаждения смолы на волокнах в процессе изготовления бумаги и картона путем обработки волокнистой суспензии кати510 онным полиэлектролитом при рН суспензии 6-8, отличающийся тем, что, с целью повышения эффективности процесса осаждения, в качестве полиэлектролита используют полнконденсат дициандиамида, уротропина и формальдегида при мольном соотношении исходных компонентов от 1:1:1,2 до 1:1,4:2,0 в количестве 0,01-3 вес. % (от веса абсолютносухого волокна).

Авторы

Даты

1977-01-15—Публикация

1974-12-27—Подача