Применяемые в свеклосахарном производстве отстойники сатурационного сока дают только около 80% чистого сока от всего сока, поступившего в отстойник), а остальные 20% сока выходят в виде грязе-сока (сгущенной суспензии), содержащей около 40% осадка. Отделение осадка от грязе-сока и обессахарив аиие осадка промывкой водой, осуществляемые при помощи вакуум-фильтрационных установок, являются сложной и дорогой операцией, затрудняющей работу сахарных заводов.

Описываемый отстойник обеспечивает работу завода без применения вакуум-фильтрационных установок, так как он действует непрерывно с противоточной промывкой осадка.

Особенностью отстойника является то, что, с целью улучшения деконтации и полного удалеиия осадка, вертикально установленный цилиндрический корпус отстойника разделен на ряд последовательно соединенных секций (ярусов) коническими перегородками, имеющими

уклон, обеспечивающий естественное сползание осадка.

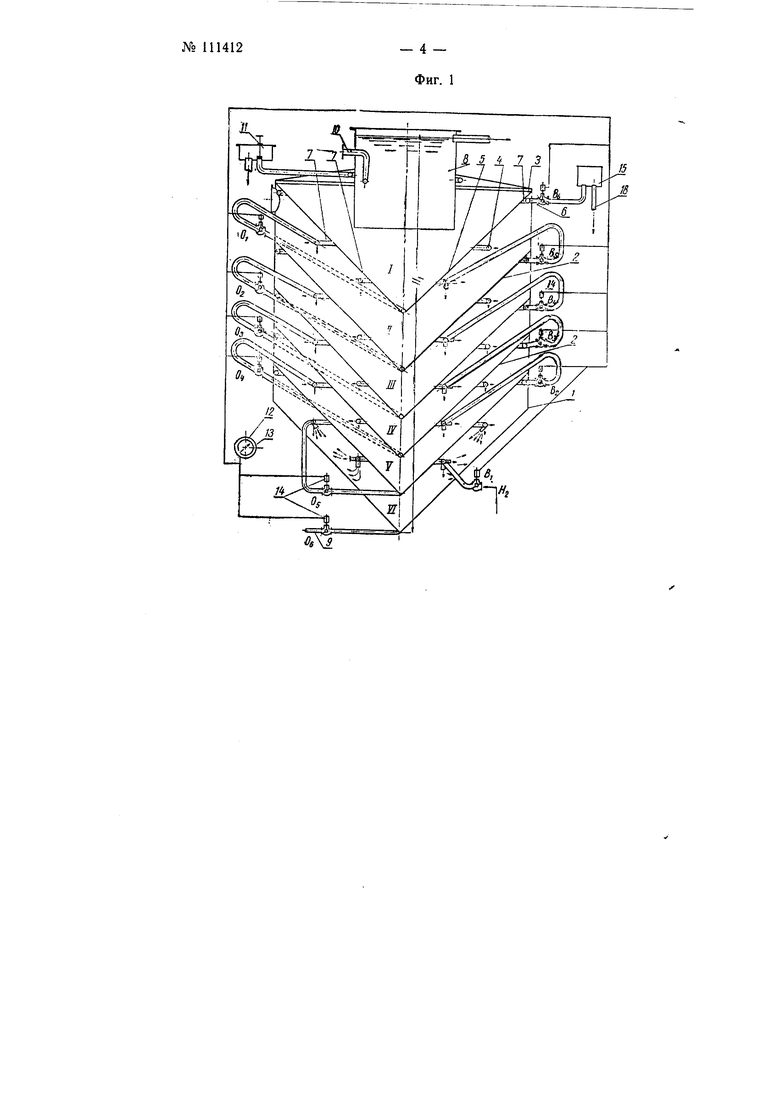

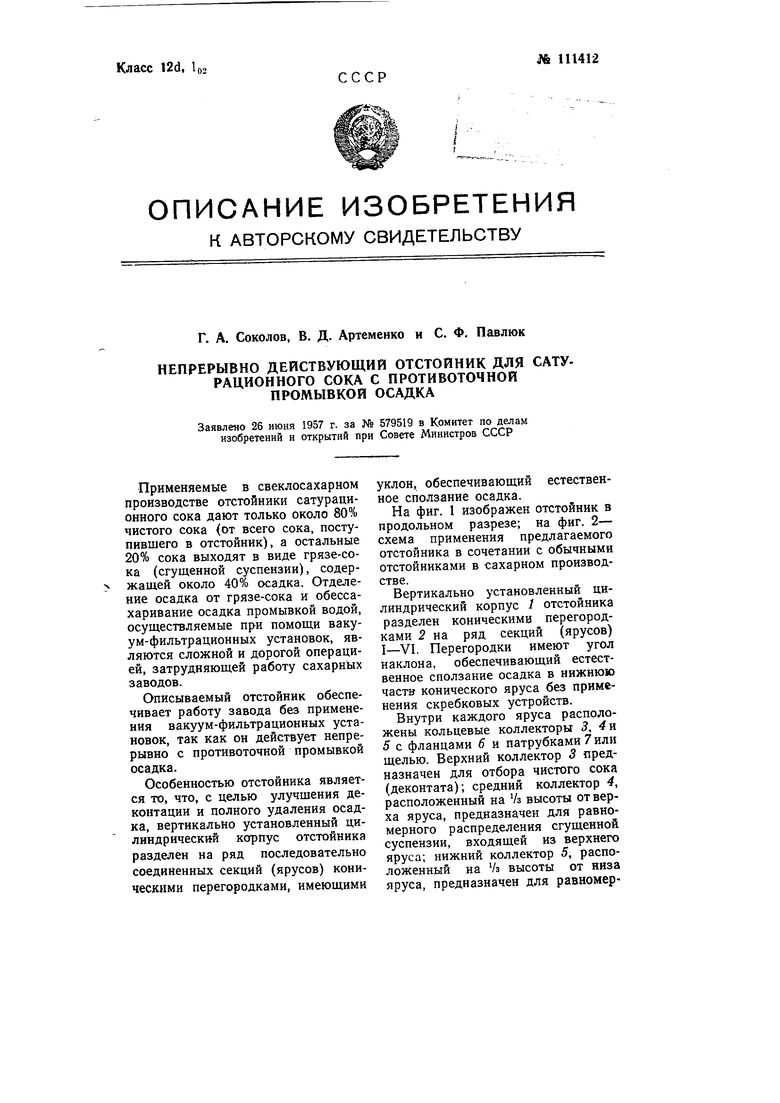

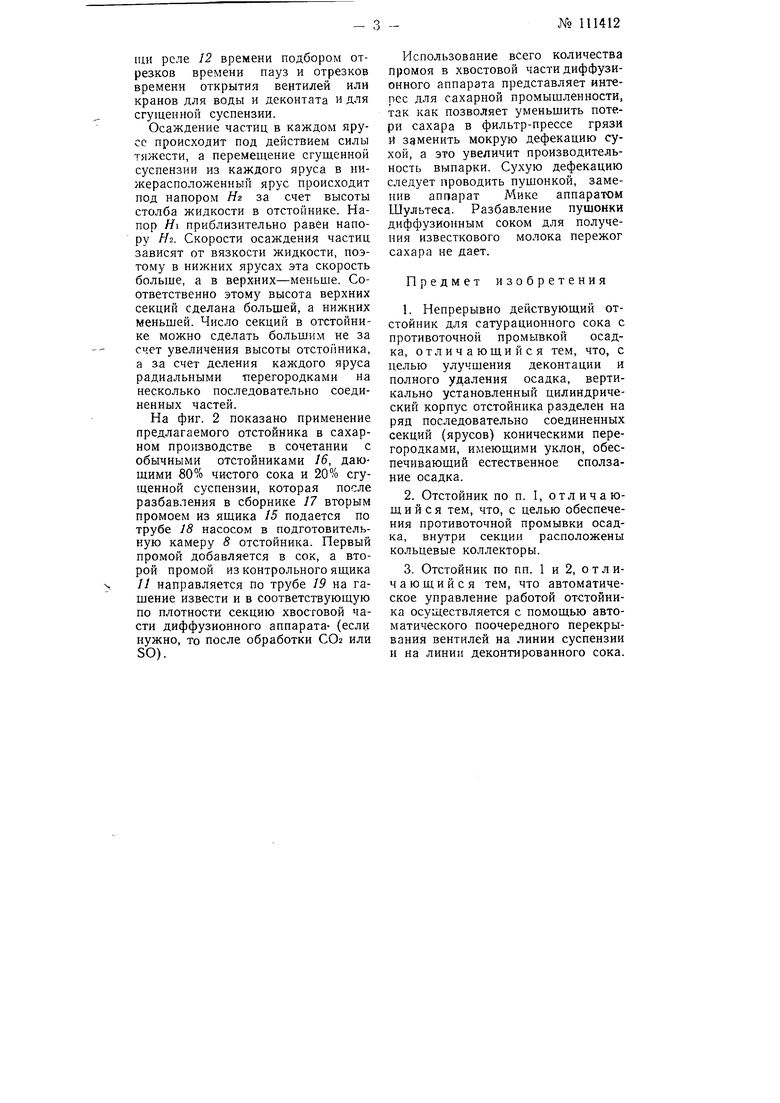

На фиг. 1 изображен отстойник в продольном разрезе; на фиг. 2- схема применения предлагаемого отстойника в сочетании с обычными отстойниками в сахарном производстве.

Вертикально установленный цилиндрический корпус 1 отстойника разделен коническими перегородками 2 на ряд секций (ярусов) I-VI. Перегородки имеют угол наклона, обеспечивающий естественное сползание осадка в нижнюю части конического яруса без применения скребковых устройств.

Внутри каждого яруса расположены кольцевые коллекторы 3, 4н 5 с фланцами 6 и патрубками 7 или щелью. Верхний коллектор 3 предназначен для отбора чистого сока (деконтата); средний коллектор 4, расположенный на /з высоты от верха яруса, предназначен для равномерного распределения сгущенной суспензии, входящей из верхнего яруса; нижний коллектор 5, расположенный на /3 высоты от низа яруса, предназначен для равномерного распределения промоиной жидкости, входящей противоточно осадку, перемещающемуся из нижнего яруса.

Верхний ярус I отстойника имеет подготовительную камеру 8 и работает как обычный одноярусный отстойник. Остальные ярусы (II- VI) соединены последовательно в батарею, предназначе-ннуюдля противоточной промывки осадка. Удаление отмытого осадка производится из нижнего яруса VI по трубе 9,

Каждый ярус работает как обычный отстойник. Деконтат собирается вверху, а осадок в виде сгущенной суспензии собирается внизу. Противоточная промывка происходит в средней части яруса.

Перевод осадка в нижний ярус, а деконтата в верхний-производится под действием напоров Яг и Н, периодически, путем автоматического поочередного открывания сначала всех одновременно вентилей или кранов линии для сгущенной суспензии, а затем-таких же вентллей или кранов линии для деконтата.

Работа производится следующим образом.

Сатурационный сок с осадком непрерывно подается через патрубок 10 в подготовительную камеру 8 верхнего яруса. Здесь происходит обычное отстаивание. Отстоявщийся чистый сок (деконтат) непрерывно ухо№т в контрольный ящик /У, а осадок в виде сгущенной суспензии собирается в нижней конусной части верхнего яруса I.

Периодически, через заданные промежутки времени, автоматическое устройство, состоящее из реле

12времени, магнитного пускателя

13и электромагнитов М, одновременно открывает вентили (или краны) Oi, Oz, Оз, Ot, 0s и Об. Так как вентили Bi, Вг, Вз, B, Во и Вб в это время закрыты, то под напором столба жидкости Hi поток осадка в виде сгущенной суспензии переходит из нижней части каждого яруса в коллектор 4 распределения сгущенной суспензии нижележащего яруса, а из самого нижнего яруса V выходит из отстойника по трубе 9 в виде отмытого осадка в

мещалку грязи для удаления на поля орошения.

В каждом ярусе процесс отстаивания- проходит как обычно. Частицы осадка под действием силы тяжести проходят в слое промоиной жидкости вниз, а деконтат собирается вверху.

Если при помощи того же реле 12 времени через заданный промежуток времени вентили (или краны) Oi, Оз, О.Ч, О4, Оз и OG закроются, а вслед за этим или через заданную паузу откроются вентили 8i, Вг, Вз, В4, Вз и Вб, то, под напором столба жидкости Яа в отстойнике вместо потока сгущенной суспензии из верхних ярусов в нижние, начнет поступать поток деконтата из нижних ярусов в коллекторы распределения промоиной жидкости выщележащих ярусов.

Вода из напорного бака под напором Яз (от уровня воды в этом баке до дна ящика /5) поступит в нижний ярус и поднимется вверх навстречу частицам осадка. Деконтат из коллектора 3 поступит в следующий верхний ярус по принципу противотока и т. д. Из верхнего яруса деконтат уходит в контрольный ящик 11 Естественное оседание частиц осадка в каждом ярусе в слое промоиной жидкости и принудительное перемещение сгущенной суспензии из верхних ярусов в нижние происходят противоточнО промоиной жидкости.

Весь процесс работы отстойника автоматизирован.

Таким образом, во время обычного отстаивания в каждом ярусе периодическим открыванием на заданные промежутки времени при помощи автоматического устройства кранов или клапанов сначала для сгущенной суспензии, а вслед за этим, или через заданные паузы, вентилей для промоиной жидкости, в отстойнике происходит либо перемещение сгущенной суспензии из яруса в ярус, либо противоточное перемещение деконтата из нижних ярусов верхние. Движение потоков происходит за счет разности уровней Hi и №.

Отнощение твердой фазы к жидкой можно регулировать при помощи реле 12 времени подбором отрезков времени пауз и отрезков времени открытия вентилей или кранов для воды и деконтата и для сгущенной суспензии.

Осаждение частиц в каждом ярусе происходит под действием силы тяжести, а перемещение сгущенной суспензии из каждого яруса в нижерасположенный ярус происходит под напором Яг за счет высоты столба жидкости в отстойнике. Напор Н приблизительно равен напору Яз. Скорости осаждения частиц зависят от вязкости жидкости, поэтому в нижних ярусах эта скорость больще, а в верхних-меньше. Соответственно этому высота верхних секций сделана большей, а нижних меньщей. Число секций в отстойнике можно сделать больщим не за счет увеличения высоты отстойника, а за счет деления каждого яруса радиальными ттерегородками на несколько последовательно соединенных частей.

На фиг. 2 показано применение предлагаемого отстойника в сахарном производстве в сочетании с обычными отстойниками 16, дающими 80% чистого сока и 20% сгущенной суспензии, которая после разбавления в сборнике 17 вторым промоем из ящика 15 подается по трубе 18 насосом в подготовительную камеру 8 отстойника. Первый промой добавляется в сок, а второй промой из контрольного ящика 11 направляется по трубе 19 на гащение извести и в соответствующую по плотности секцию хвостовой части диффузионного аппарата- (если нужно, то после обработки СО2 или SO).

Использование всего количества промоя в хвостовой части диффузионного аппарата представляет интерес для сахарной промышленности, так как позволяет уменьшить потери сахара в фильтр-прессе грязи и заменить мокрую дефекацию сухой, а это увеличит производительность выпарки. Сухую дефекацию следует проводить пушонкой, заменив аппарат Мике аппаратом Шультеса. Разбавление пущонки диффузионным соком для получения известкового молока пережог сахара не дает.

Предмет изобретения

1.Непрерывно действующий отстойник для сатурационного сока с противоточной промывкой осадка, отличающийся тем, что, с целью улучшения деконтации и полного удаления осадка, вертикально установленный цилиндрический корпус отстойника разделен на ряд последовательно соединенных секций (ярусов) коническими перегородками, имеющими уклон, обеспечивающий естественное сползание осадка.

2.Отстойник по п. I, отличающийся тем, что, с целью обеспечения противоточной промывки осадка, внутри секции расположены кольцевые коллекторы.

3.Отстойник по пп. 1 и 2, о т л ичающийся тем, что автоматическое управление работой отстойника осуществляется с помощью автоматического поочередного перекрывания вентилей на линии суспензии и на линии деконтированного сока.

№ 111412

Фиг. 1

|-|/У

| название | год | авторы | номер документа |

|---|---|---|---|

| Секционный диффузионный аппарат непрерывного действия | 1954 |

|

SU100091A1 |

| Устройство для кристаллизации утфеля | 1953 |

|

SU100349A1 |

| Поверхность нагрева для выпарных и уварочных аппаратов | 1956 |

|

SU107734A1 |

| Нагревательный элемент для вакуумвыпарных и тому подобных аппаратов | 1953 |

|

SU98719A1 |

| ОТСТОЙНИК ДЛЯ ОСВЕТЛЕНИЯ БЫСТРО ОСАЖДАЮЩИХСЯ СУСПЕНЗИЙ | 1959 |

|

SU123945A1 |

| Отстойник для взвешенных смесей | 1978 |

|

SU739106A1 |

| Отстойник для взвешенных смесей | 1973 |

|

SU515784A1 |

| Отстойник для взвешенных частиц | 1979 |

|

SU860810A1 |

| Наклонный полочный отстойник | 1978 |

|

SU822858A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА ИЗ САХАРНОЙ СВЕКЛЫ | 1995 |

|

RU2119956C1 |

Авторы

Даты

1957-01-01—Публикация

1957-06-26—Подача