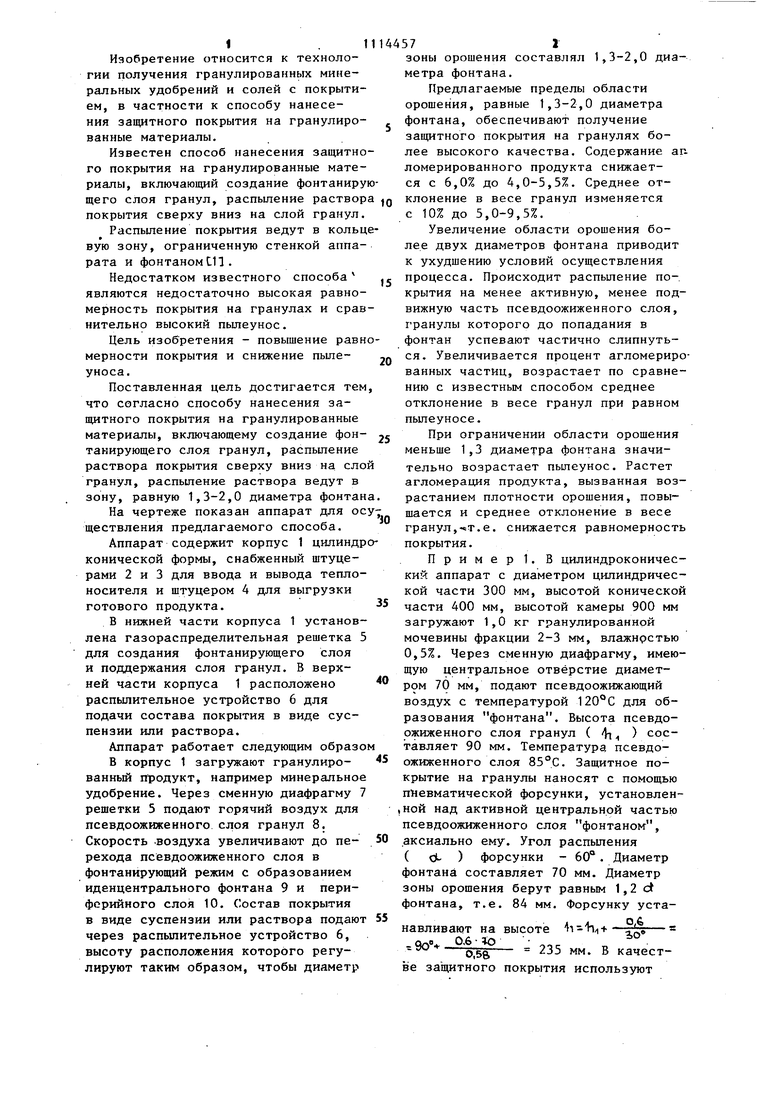

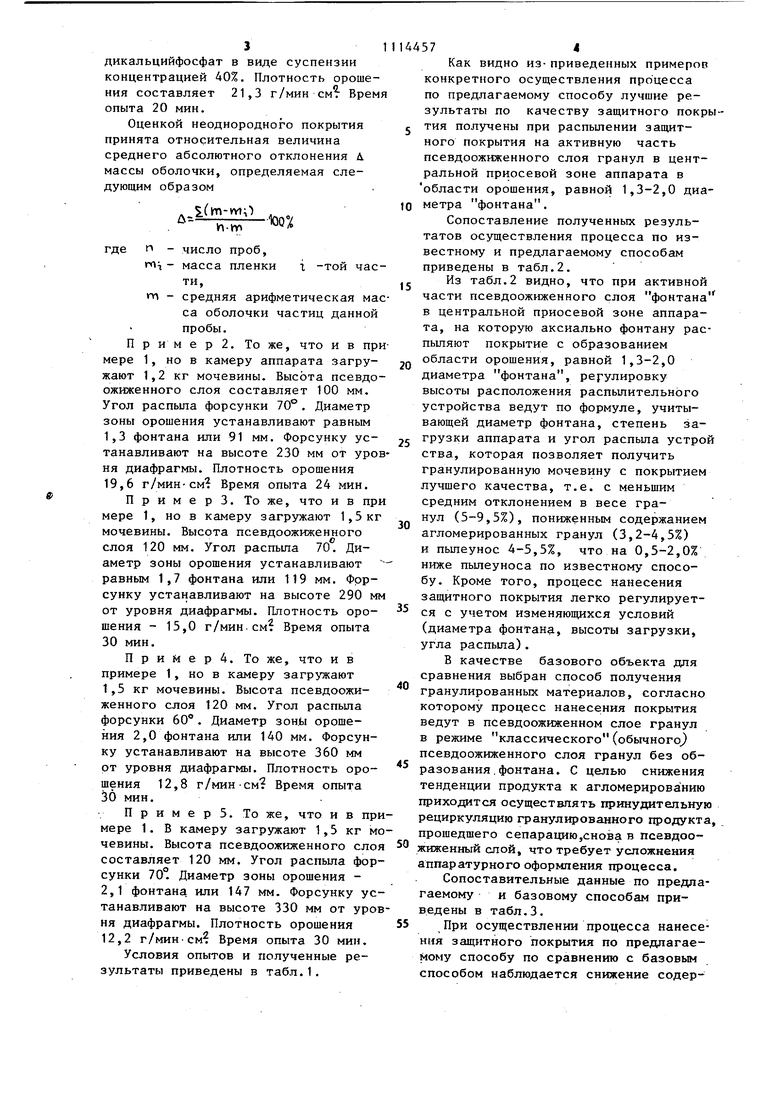

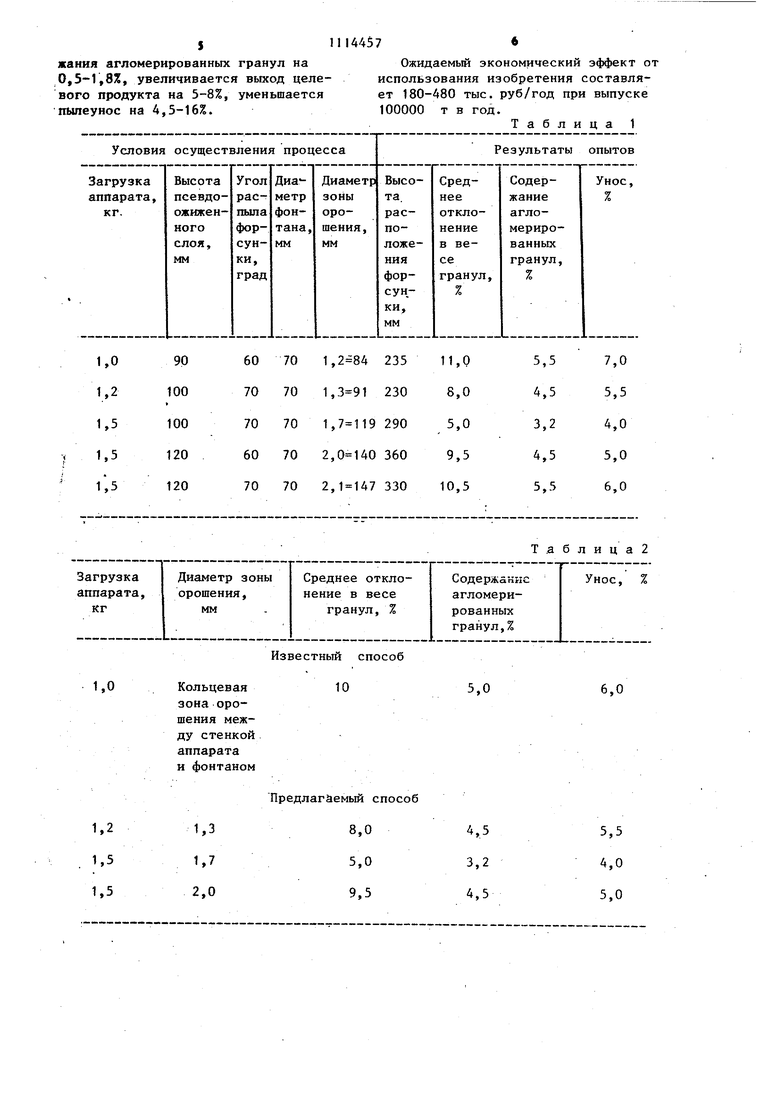

Изобретение относится к технологии получения гранулированных минеральных удобрений и солей с покрытием, в частности к способу нанесения защитного покрытия на гранулированные материалы. Известен способ нанесения защитно го покрытия на гранулированные материалы, включающий создание фонтаниру щего слоя гранул, распыление раствор покрытия сверху вниз на слой гранул. Распыление покрытия ведут в кольц вую зону, ограниченную стенкой аппарата и фонтаном 111. Недостатком известного способа являются недостаточно высокая равномерность покрытия на гранулах и срав нительно высокий пылеунос. Цель изобретения - повышение равн мерности покрытия и снижение пылеуноса. Поставленная цель достигается тем что согласно способу нанесения защитного покрытия на гранулированные материалы, включающему создание фонтанирующего слоя гранул, распьшение раствора покрытия сверху вниз на сло гранул, распыление раствора ведут в зону, равную 1,3-2,0 диаметра фонтан На чертеже показан аппарат для ос ществления предлагаемого способа. Аппарат содержит корпус 1 цилиндр конической формы, снабженный штуцерами 2 и 3 для ввода и вывода теплоносителя и штуцером 4 для выгрузки готового продукта. В нижней части корпуса 1 установлена газораспределительная решетка 5 для создания фонтанирующего слоя и поддержания слоя гранул. В верхней части корпуса 1 расположено распылительное устройство 6 для подачи состава покрытия в виде суспензии или раствора. Аппарат работает следующим образо В корпус 1 загружают гранулированный продукт, например минеральное удобрение. Через сменную диафрагму 7 решетки 5 подают горячий воздух для псевдоожиженного слоя гранул 8. Скорость .воздуха увеличивают до перехода псевдоожиженного слоя в фонтанирующий режим с образованием иденцентрального фонтана 9 и периферийного слоя 10. Состав покрытия в виде суспензии или раствора подают через распыпительное устройство 6, высоту расположения которого регулируют таким образом, чтобы диаметр зоны орошения составлял 1,3-2,0 диаметра фонтана. Предлагаемые пределы области орошения, равные 1,3-2,0 диаметра фонтана, обеспечивают получение защитного покрытия на гранулях более высокого качества. Содержание an. ломерированного продукта снижается с 6,0% до 4,0-5,5%. Среднее отклонение в весе гранул изменяется с 10% до 5,0-9,5%. Увеличение области орошения более двух диаметров фонтана приводит к ухудшению условий осуществления процесса. Происходит распыление покрытия на менее активную, менее подвижную часть псевдоожиженного слоя, гранулы которого до попадания в фонтан успевают частично слипнуться. Увеличивается процент агломерированных частиц, возрастает по сравнению с известным способом среднее отклонение в весе гранул при равном пылеуносе. При ограничении области орошения меньше 1,3 диаметра фонтана значительно возрастает пылеунос. Растет агломерация продукта, вызванная возрастанием плотности орошения, повышается и среднее отклонение в весе гранул,-«т.е. снижается равномерность покрытия. Пример 1. В цилиндроконический аппарат с диаметром цилиндрической части 300 мм, высотой конической части 400 мм, высотой камеры 900 мм загружают 1,0 кг гранулированной мочевины фракции 2-3 мм, влажнрстью 0,5%. Через сменную диафрагму, имеющую центральное отверстие диаметром 70 мм, подают псевдоожижающий воздух с температурой 120°С для образования фонтана. Высота псевдоожиженного слоя гранул ( 4i 1 ) составляет 90 мм. Температура псевдоожиженного слоя 85°С. Защитное покрытие на гранулы наносят с помощью пневматической форсунки, установленной над активной центральной частью псевдоожиженного слоя фонтанок, аксиально ему. Угол распьтения ( d- ) форсунки - 60°. Диаметр фонтана составляет 70 мм. Диаметр зоны орошения берут равным 1,2с фонтана, т.е. 84 мм. Форсунку устаоА,навливают на высоте 3,0 , 90° -°- о 235 мм. В качестве защитного покрытия используют 3 дикальцийфосфат в виде суспензии концентрацией 40%. Плотность орошения составляет 21,3 г/мин см. Врем опыта 20 мин. Оценкой неоднородного покрытия принята относительная величина среднего абсолютного отклонения Л массы оболочки, определяемая следующим образом где п - число проб, п - масса пленки г -той час ти, гу - средняя арифметическая ма са оболочки частиц данной пробы. П р и м е р 2. То же, что и в пр мере 1, но в камеру аппарата загружают 1,2 кг мочевины. Высота псевдо ожиженного слоя составляет 100 мм. Угол распыла форсунки 70°. Диаметр зоны орошения устанавливают равным 1,3 фонтана или 91 мм. Форсунку устанавливают на высоте 230 мм от уро ня диафрагмы. Плотность орошения 19,6 г/мин-см Время опыта 24 мин. ПримерЗ. Тоже, что и в пр мере 1, но в камеру загружают 1,5к мочевины. Высота псевдоожиженного слоя 120 мм. Угол распыла 70. Диаметр зоны орошения устанавливают равным 1,7 фонтана или 119 мм. Форсунку устанавливают на высоте 290 м от уровня диафрагмы. Плотность орошения - 15,0 г/мин.см Время опыта 30 мин. Пример4. То же, что и в примере 1, но в камеру загружают 1,5 кг мочевины. Высота псевдоожиженного слоя 120 мм. Угол распыла форсунки 60. Диаметр зоны орошения 2,0 фонтана или 140 мм. Форсун ку устанавливают на высоте 360 мм от уровня диафрагмы. Плотность оро шения 12,8 г/минСМ Время опыта 56 мин. П р и м е р 5. То же, что и в п мере 1. В камеру загружают 1,5 кг чевины. Высота псевдоожиженного сл составляет 120 мм. Угол распыла фо сунки 70° Диаметр зоны орошения 2,1 фонтана или 147 мм. Форсунку у танавливают на высоте 330 мм от ур ня диафрагмы. Плотность орошения 12,2 г/мин-см Время опыта 30 мин. Условия опытов и полученные результаты приведены в табл.1. 574 Как видно из-приведенных примеров конкретного осуществления процесса по предлагаемому способу лучшие результаты по качеству защитного покрытия получены при распылении защитного покрытия на активную часть псевдоожиженного слоя гранул в центральной приосевой зоне аппарата в области орошения, равной 1,3-2,0 диаметра фонтана. Сопоставление полученных результатов осуществления процесса по известному и предлагаемому способам приведены в табл.2. Из табл.2 видно, что при активной части псевдоожиженного слоя фонтана в центральной приосевой зоне аппарата, на которую аксиально фонтану распыляют покрытие с образованием области орошения, равной 1,3-2,0 диаметра фонтана, регулировку высоты расположения распылительного устройства ведут по формуле, учитывающей диаметр фонтана, степень загрузки аппарата и угол распыла устрой ства, которая позволяет получить гранулированную мочевину с покрытием лучшего качества, т.е. с меньшим средним отклонением в весе гранул (5-9,5%), пониженным содержанием агломерированных гранул (3,2-4,5%) и пылеунос 4-5,5%, что на 0,5-2,0% ниже пылеуноса по известному способу. Кроме того, процесс нанесения защитного покрытия легко регулируется с учетом изменяющихся условий (диаметра фонтана, высоты загрузки, угла распыла). В качестве базового объекта для сравнения выбран способ получения гранулированных материалов, согласно которому процесс нанесения покрытия ведут в псевдоожиженном слое гранул в режиме классического(обычного псевдоожиженного слоя гранул без образования.фонтана. С целью снижения тенденции продукта к агломерированию приходится осуществлять принудительную рециркуляцию гранулированного продукта, прошедшего сепарацию,снова в псевдоожиженный слой, что требует усложнения аппаратурного оформления процесса. Сопоставительные данные по предлагаемому и базовому способам приведены в табл.3. При осуществлении процесса нанесения защитного покрытия по предлагаемому способу по сравнению с базовым способом наблюдается снижение содержания агломерированных гранул на 0,5-1,8%, увеличивается выход целевого продукта на 5-8%, уменьшается пыпеунос на 4,5-16%.

Ожидаемый экономический эффект от использования изобретения составляет 180-480 тыс. руб/год при выпуске 100000 т в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152247C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| Способ получения гранулированной мочевины с защитным покрытием | 1980 |

|

SU975700A1 |

| Способ получения гранулированных материалов и устройство для его осуществления | 1986 |

|

SU1386280A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 1996 |

|

RU2163887C2 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАНУЛИРОВАННЫЕ МАТЕРИАЛЫ, включанлций создание фонтанирующего слоя гранул, распьшение раствора покрытия сверху вниз на слой гранул, отличающийся тем, что, с целью повьппения равномерности покрытия, снижения пылеуноса, распыление раствора ведут в зону, равную 1,3-2,0 диаметра фонтана. (Л с 4 41 СП s|

9060701, 23511,0

10070701, 2308,0

10070701, 2905,0

12060702, 3609,5

12070702,1 14733010,5

Известный способ

Кольцевая

10 зона орошения между стенкой аппарата и фонтаном

Предлагаемый способ

1,3 1,7 2,0

7,0 5,5 4,0 5,0 6,0

Т .а б л и ц а 2

3,0

6,0 8,0

5,5 5,0

4,0 9,5 5,0

Базовый способ 10-2075-85

Предлагаемый способ 4-5,590-93

Таблица 3

5,0

3,2-4,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления температурным режимом методической печи | 1985 |

|

SU1296612A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-09-23—Публикация

1982-07-08—Подача